# 高精尖技術破冰!#

我國成功研製出

首臺鑄鍛銑一體化3D列印數控機床

全球獨一無二、且技術完全自主

一舉打破西方壟斷!

這一尖端技術僅中國掌握,美國3次求購均被拒

絕不出口!

眾所周知,工業製造一直是國內市場的短板,根本原因是由於我們缺乏相應的高精尖技術和裝置,且海外市場在該領域一直實施著嚴密的技術封鎖,這就導致我國工業製造長期處於依賴地位。

為了擺脫這個尷尬局面,中國科學家們努力了十幾年,在沒有技術參考的情況下,走了不少彎路。但功夫不負有心人,近日,由華中科技大學承擔科研專案,經過多年的研發,終於實現技術破冰,打造出全球首臺鑄鍛銑一體化3D列印數控機床。全球獨一無二、且技術完全自主!

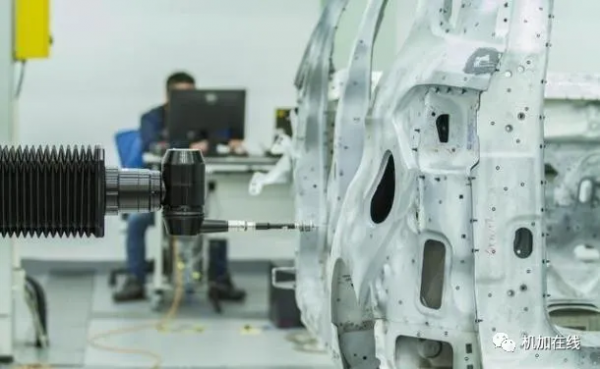

這一機床可以獨立完成鍛造、鑄造、銑削、車削和3D列印等步驟,從成型到加工,再到後處理在內的所有階段,整個流程不到三天就可以完成。不僅節省了生產時間和流動成本,而且還大幅度降低了材料成本。更重要的是,該國產裝置生產出來的零件精度更高!在商業應用方面,有著明顯的優勢。

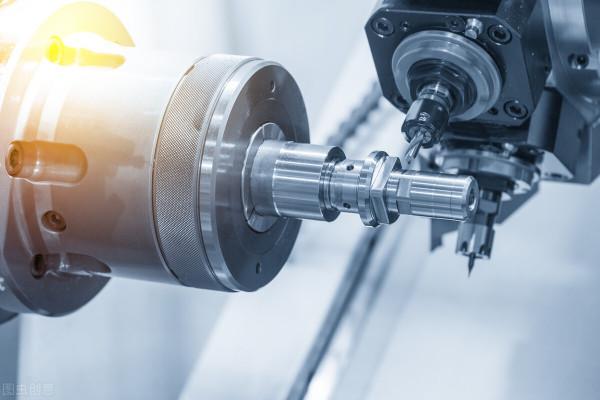

一般的3D列印是以鐳射器、離子束為熱源,多選用粉體裝置原材料,成本費用較高。而一體化3D列印數控機床選用高效率、便宜的電孤做為熱源,成本費為進口鐳射發生器的1/10,且選用鐵絲做為原材料,原材料使用率達80%以上,而價格僅為一般鐳射器抹粉材的1/10左右。整體技術已經達到了世界領先水準,可以說這臺機床的面世為全世界加工製造業產生顛覆式創新。

如今中國在3D打印製造領域內的實力高居全球第一!其實,早在幾年前就已經研發出了高精度的列印車床,可以直接製造高精度的金屬零件,但是打印製造出的零部件表面精度很差,必須進行額外處理才可以使用。如果是製造一些特殊零部件,比如內部有空腔的零部件,在列印完成後空腔就會被封閉,傳統加工技術無法對其進行加工。

而中國研發的這款機床就可以解決這些問題,它可以在3D打印製造零部件的同時對它進行加工。如果是製造內部擁有封閉空腔的零部件,這款機床可以直接動用銑刀等裝置,在列印結束空腔封閉之前,就對它的內表面進行加工,這樣就可以得到內部和外部加工精度都非常高的零件。

據知情人士透露,該機床裝置在國內市場已經步入了應用階段,不僅可以製造一些之前無法制造的精密零件,比如衛星的小尺寸微波零件,而且該機床的應用範圍仍在進一步拓展,未來或可實現對航空發動機葉片的製造和升級。

一直以來,高階的科研技術都是各國追求的巔峰。據悉,美國一家企業先後3次上門求購中國這臺裝置和相關技術,對此我國專家表示,目前該技術和產品不會出口給任何國家。但透過這臺機床造出來的裝置零部件則不受限制。對此,外界不少人紛紛直言:看來,這次輪到美國被卡脖子了。

首臺鑄鍛銑一體化3D列印數控機床必然會給我國的工業帶來巨大的進步和發展,專家表示,下一步計劃就是要將這種機床進行量產,廣泛將其應用於我國的工業生產中,讓它發揮出巨大的作用。