一、鋁合金在汽車上的應用

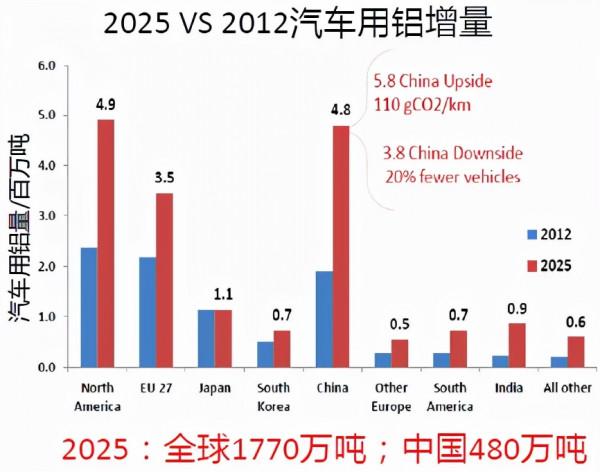

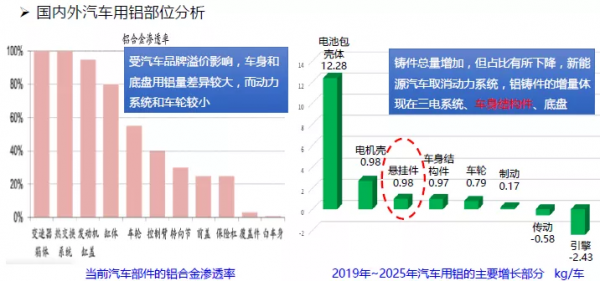

鐘鼓表示,超600個鋁製零部件用於車身、底盤、動力和傳動等系統。各國/地區汽車用鋁量均呈現快速增長,北美、中國最為顯著。鋁主要用於車身結構件、輪轂、車身覆蓋件、傳動系統、缸體缸蓋;用鋁量C級及以上遠多於A、B級車。

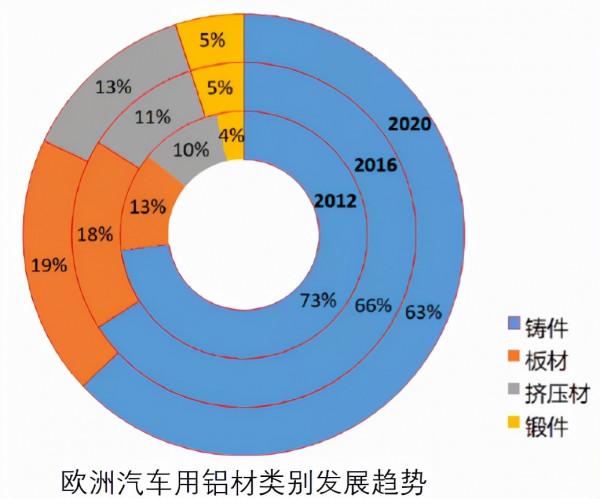

國內外汽車用鋁種類的比較:鑄件用鋁佔比最大60%以上,鋁板材用量佔比逐年增加,尤其是C級及以上車型。

國內汽車用鋁上鋁鑄件比例高於歐美。2018年,汽車用鋁380萬噸(鑄件290萬噸)。→ 2030:910萬噸。新能源汽車發展推動用鋁量增加,且使板材、擠壓材比例增加明顯。

底盤結構、作用和用鋁現狀

鐘鼓指出,底盤件鋁化輕量化效果明顯,對車輛效能提升顯著。國外鋁化率較高,國內遠低於國外,主要應用於高檔的自主品牌汽車及純電動轎車,但滲透率僅為10%左右。轉向節產品在底盤件中滲透率最高,技術難度最高的零件為副車架,產品成品率較低,尺寸精度有待提高定,焊接接頭效能以及焊接變形控制水平較低。結構件非常注重輕量化效率,更輕零件結構的設計、更高效能材料開發、更高的生產效率及成品率為今後的主要趨勢。

二、高強韌鑄造鋁合金材料開發

A356.2+傳統熔鑄工藝存在的問題:(1)屈服強度不能滿足設計要求,延伸率不能穩定≥9%(2)共晶矽變質程度低,易出現粗大針片狀,嚴重影響力學效能,特別是延伸率(3)a-Al未細化,呈明顯的樹枝晶,影響強度和延伸率(4)熱處理後的組織中共晶矽呈蠕蟲狀,球化效果不好,對合金強度和延伸率都有影響。

三、高強韌鑄造鋁合金在轉向節上的應用

轉向節的作用及效能要求

汽車轉向系統的主要結構和受力部件,形狀極其複雜。支撐車體重量,承受轉向力矩和剎車時的制動力矩,工作環境惡劣,是重要安全部件。對組織效能、機械效能和外形尺寸要求極為嚴格。

材料及成形工藝現狀

鋁合金轉向節主要採用鑄造工藝成形,約佔90%。

設計要求及結構特點 零件結構特點:功能區,應滿足零件與各連線件間的安裝,如透過標準螺栓、球頭等連線;干涉性要求,零件與周邊件間應滿足最小間隙要求;強度要求,應透過受力分析,明確零件上的關鍵受力部位;為後續零件質量檢查提供依據。工藝性要求,零件應滿足低壓鑄造工藝要求。

零件效能要求:靜強度、耐久、安全性。

四、高強韌鑄造鋁合金在副車架上的應用

副車架的作用及效能要求

汽車底盤上的一個結構件,用於連線懸架裝置和車身。用來支撐車橋和懸掛的總成支架,承載發動機和車軸的特殊功能結構件。部分零件還承擔著碰撞潰縮變形的作用。其輕量化開發可有效降低“簧下質量”,從而改善能源效率,增加續航里程,提高乘車舒適性。通常單件鋼製副車架重量為10~25kg,採用鋁製副車架能實現30~50%的輕量化,減重效果效果顯著。

材料及成形工藝現狀

高壓真空一體式鑄造工藝——可減重約40%

其它一體式鑄造工藝

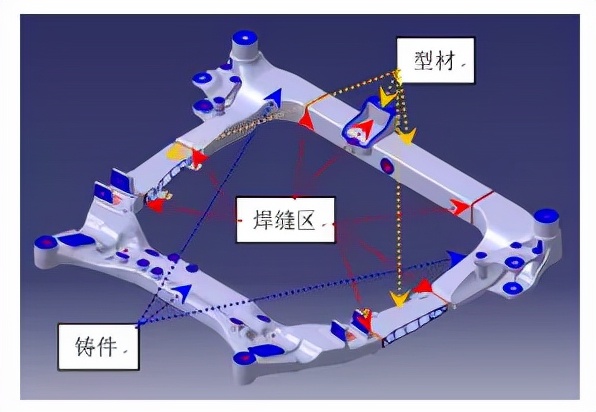

鑄件+型材+焊接工藝

副車架的設計要求及結構特點

結構要求:1、副車架與車體透過四點剛性安裝;2、設有轉向器、穩定杆、控制臂、懸置安裝位置;3、與周邊間隙滿足總佈置要求;4、根據碰撞及空間佈置設有潰縮結構

零件效能要求:板塊靜強度、耐久、安全性、NVH。

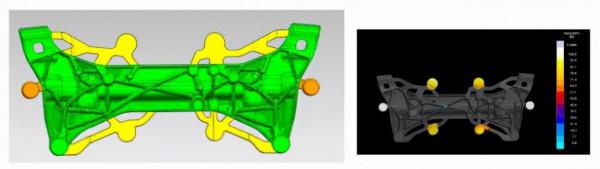

鋁合金副車架三維模型

長安副車架的設計要求及結構特點

結構特點:1、與車體透過剛性連線;2、主體結構為“口”型結構,左、右前縱梁、後梁為低壓鑄造,前橫樑為擠壓鋁;3、設有前、後兩個懸置安裝支座;

4、根據碰撞及空間佈置設有潰縮結構。

鑄造後梁件結構特點:低壓鑄造後梁鑄件,鑄件厚度約為5mm,鑄件為大尺寸薄壁複雜零件,主體加強筋及腹板厚度均為4.5-6mm,起安裝作用的凸臺位置尺寸較厚。

後橫樑低壓鑄造澆注方案

文章來源:SMM

【免責宣告】本文為轉載內容,僅供讀者交流使用,不做商業用途。本文觀點不代表本公眾號觀點,如因作品內容和版權存在問題,請於本文釋出三小時內聯絡進行刪除溝通。