江蘇鐳射聯盟導讀:

本研究探索了具有可配置結構的非層狀空間異質結構材料(SHM)的鐳射輔助增材製造(LAAM),以結合AISI420不鏽鋼和C300馬氏體時效鋼的優越效能,提高整體效能。

本文亮點

•體素化建築材料可透過增材製造進行配置。

•體素化異質結構結合了每種本構材料的優越效能。

•體素化異質結構材料比其他層狀材料更堅固。

•獨特的變形帶延遲頸縮,有助於獲得良好的延展性。

目前的異質結構材料在克服強度-延性平衡方面具有很高的潛力,但面臨著不可配置的異質區分佈和機械各向異性的挑戰。本研究探索了具有可配置結構的非層狀空間異質結構材料(SHM)的鐳射輔助增材製造(LAAM),以結合AISI420不鏽鋼和C300馬氏體時效鋼的優越效能,提高整體效能。結果表明,艙口間距(h)對多層膜的微觀結構演化和機械效能有顯著影響,影響層厚和稀釋區。在多尺度上評價了該材料的機械效能。h為1.5 mm時,試樣的抗拉強度約為1.6 GPa,斷裂伸長率為8.1%,表現出良好的強塑性結合。

微柱壓縮試驗是為了測量區域性機械效能,這是理解加強機制的關鍵。此外,SHM比文獻中報道的許多片層和線性功能梯度材料具有更高的強度。這可以用混合規則效應和異質變形誘導強化(HDIS)來解釋。此外,原位變形觀測發現SHM中存在多個變形帶,這些變形帶延遲了頸縮,並與變形誘導塑性(TRIP)效應相關聯,促進了延性。研究結果突出了一種新的方法,透過使用多種材料的LAAM,在可配置的架構下開發具有可調效能的SHM。

1,介紹

透過改變均質材料的化學成分或微觀結構,利用傳統的合金設計來消除金屬材料的強度與延性之間的權衡是具有挑戰性的。例如,增加碳含量是製造高強度鋼的最有效和最經濟的方法之一,但它可能會導致副作用,如延性、焊接性和可加工性的退化,以及裂紋傾向的增加。具有成分、相和微觀結構不均勻性的材料,如層壓材料、成分、晶粒或織構級配材料、諧波結構和層次結構材料等,往往可以提高效能。

(a) Ti/Nb和Ti6Al4V/Mo對樣品的尺寸和化學成分;(b) Schneider等人重建後Ti6Al4V-Mo功能梯度材料的完整地圖;(c)介面Ti6Al4V/Ti6Al4V+25%Mo在(c1)和β重建(c2)之前的示例。

異質區之間的相互作用產生一種協同效應,其綜合性能可以超過本構材料或優於混合規則的預測。例如,在層合結構中產生的裂紋橋接、裂紋鈍化和應力重分佈等微觀機制可以延緩區域性斷裂。此外,冷軋加工的層壓鋼也突出了不同層壓結構在調整疲勞效能能力上的作用。目前,異質組織材料的加工多采用冷軋、表面處理(如表面機械摩擦處理(SMAT)、噴丸強化等)、物理/化學氣相沉積和粉末冶金等方法。然而,這些方法面臨的挑戰要麼是控制非均質區域的體積分數和分佈,要麼是元件的大小和幾何形狀的限制。因此,缺乏通用和完善的加工方法來製造具有可配置結構的大塊空間異質結構材料。

(a–e):表面機械磨損處理(SMAT)鍍錫試樣的橫截面圖,聚焦於嚴重塑性變形區域(SMAT邊緣始終位於圖片底部);(b):在右上角,聚焦Ti-25Nb中距表面20µm處的扭結帶;(c–e):藍色箭頭表示受影響的深度。

近年來,增材製造技術的發展為異質金屬材料的加工提供了新的途徑。現有關於AM異質結構材料的文獻主要可分為四類:(i)材料A的AM直接作用於材料B,如馬氏體時效鋼在銅合金襯底上的AM。在這種情況下,介面可以呈現從材料a到材料B的急劇轉變;由於物理和冶金不匹配,易在介面產生裂紋。(ii)材料A在材料B上的AM,以材料C為中間層,這可以緩解介面失配,因為中間材料C通常與材料A和B具有良好的相容性。

此外,夾層還抑制了脆性相(金屬間化合物或金屬碳化物)在鍵合區域的形成,並提高了兩種材料之間的潤溼性。值得注意的是,中間層可以在鐳射過程中原位形成,而不需要在A和B[14]之間沉積另一種材料。(iii)材料A和B的AM,兩種材料隨重量百分比的梯度變化,使材料A和B的機械效能更平滑的過渡。(iv)最近還報告了交替沉積材料A和材料B以形成分層結構,例如交替使用Inconel 625合金和316 L不鏽鋼。

不幸的是,AM處理的上述四種類型的多材料系統都具有層狀結構的特徵,即僅沿一個方向的異質結構。這些層狀異質結構背後的加工方法和設計動機可能受到AM工藝逐層沉積性質的限制。然而,這些異質材料系統無法充分利用AM在設計和製造複雜異質結構方面的獨特優勢。此外,它們還往往表現出各向異性的機械效能,這在研究和工業應用之間造成了差距。

典型粉末冶金產品:(a)WC-Co硬質合金的微觀結構(b)凸輪軸皮帶輪(來源:MIBA)。

粉末冶金(PM)是一種技術——在某些情況下甚至是一門藝術——用粉末而不是傳統的鑄錠冶金方法生產金屬材料和部件。PM產品大致可分為兩大類。一組包括“粉末冶金材料”,即在這種情況下,選擇PM路線以獲得其他路線無法獲得或至少不具有所需特定效能的材料;典型的例子是WC-Co硬質合金,其特殊的微觀結構(見圖(a))無法透過鑄錠冶金生產。另一組包括“粉末冶金精密零件”。在這裡,PM提供了大量複雜形狀零件的經濟製造;一個典型的例子是汽車凸輪軸皮帶輪(圖(b))。因此,在第一種情況下,有利於PM的技術原因,而第二種情況主要有利於更經濟的生產路線。當然,為了保持競爭力,所有PM產品最終都必須滿足經濟標準;然而,在許多情況下,PM產品本身可能比競爭對手的產品更昂貴,但其效能要高得多,因此節省的成本超過了較高的採購成本。

迄今為止,利用鐳射AM工藝沉積非層狀空間異質結構金屬材料的巨大潛力尚未得到充分利用。在空間設計和製造中使用AM的獨特靈活性,使加工具有定製架構的異質結構材料,結合每個本構材料的優越效能,以提高整體效能。此外,在多層金屬中,介面對材料的強度、斷裂和加工硬化等效能起著基礎性的作用。例如,介面可以作為滑移位錯的屏障,以提高屈服強度,流動強度大多隨單層厚度的減小而增加。因此,擁有更薄的層或更多的介面對於改善屬性至關重要。複合材料的空間異質結構可以產生比層流複合材料更高的介面密度,顯示出開發更優異效能的高可行性。

為了提高材料的強度-延性協同作用,首先探索了利用鐳射輔助增材製造(LAAM)將兩種金屬材料沉積在一起,形成具有可配置架構的空間異質結構材料(SHM)。研究了工藝引數對材料空間異質結構和機械效能的影響。研究了兩種材料的微觀組織演變及其強化機理。在此基礎上,對原位變形行為進行了監測,並對斷裂機理進行了探討。該研究強調了利用AM促進具有空間異質結構的多材料數字化製造的能力,以規避材料效能的權衡並增強功能。

2.實驗性

2.1.材料和工藝

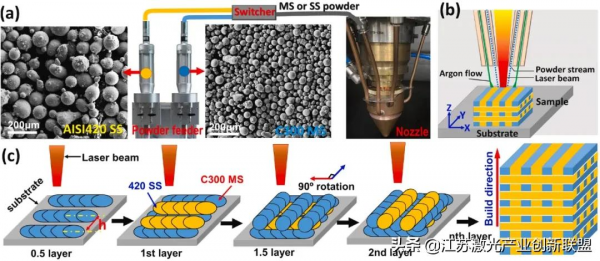

本研究使用了兩種氣體霧化球形粉末,即300級馬氏體時效鋼(C300 MS)粉末(Fe-18.3Ni-9.1Co-4.9Mo-0.75Ti-0.1Si-0.09Cr-0.04Mn-0.01C,重量%)和AISI 420不鏽鋼粉末(Fe-13.78Cr-1.04Mn-0.85Si-0.21C,重量%)。沉積過程使用內部開發的粉末吹制LAAM系統進行,該系統配備1kW IPG鐿(YLR-1000-MM-WC)連續波光纖鐳射器(光束質量因子M2)≤ 1.1). 粉末的形態和粉末流動路線如圖1a所示,兩種粉末從雙10-C粉末給料機(Oerlikon Metco)交替送入噴嘴。LAAM工藝示意圖如圖1b所示,其中氬氣(純度≥在沉積過程中,99.999%被用作送粉載氣和保護氣體。空間異質結構材料的沉積過程如圖1c所示。

圖1 粉末和實驗工藝。(a)粉末形貌和粉末進料路線,(b) LAAM過程示意圖,(c)空間異質結構鋼逐步LAAM沉積過程示意圖。

(1)使用大艙口間距(h)將MS粉末沉積在低碳鋼基底上,以在MS軌道之間保留間隙;

(2)沿著間隔的中心線沉積SS粉末,以形成完整的一層;(3)對於第二層沉積,將鐳射掃描方向旋轉90°,並交替重複步驟(1)和(2)。在從一種粉末切換到另一種粉末之前,載氣將保持1分鐘,以吹出噴嘴內的殘餘粉末。在上述工藝之後,MS和SS粉末交替沉積形成具有可配置結構的塊狀材料。使用的圓形鐳射束直徑約為1 mm。MS和SS的最佳鐳射功率和掃描速度分別為850w和20mm/s,890w和20mm/s。這些引數是在之前的C300 MS和420 SS單片加工工作的基礎上最佳化的,其相對密度高於99.5%。粉末進料速率為3.0–3.5 g/min。

在LAAM過程中,使用不同的h值(即h=1.35、1.5、1.75和2.0 mm)來調整這兩種本構材料的體積分數和模式,處理後的樣品分別稱為h1、h2、h3和h4 SHM。LAAM還生產了整體C300 MS和420 SS樣品,用於比較。按照MS的典型HT引數,對MS/SS SHM和整體MS和SS樣品在490°C下進行4小時的後熱處理(HT),然後在空氣中冷卻。該HT溫度已證明能夠提高420 SS的強度。

2.2.孔隙度和微觀結構特徵

使用PhoenixNanotom M micro CT系統掃描竣工SHM樣品(長方體,約3.0×4.5×3.5 mm3),以評估孔隙度。最大X射線能量為180 kV,束流功率為7.5 W,畫素尺寸約為4.1μm。使用VG StudioMax軟體對樣品進行閉合缺陷分析。採用OLYMPUS MX51光學顯微鏡(OM)和蔡司Ultra Plus場發射掃描電子顯微鏡(FE-SEM)對製備的樣品沿X-Y、X-Z和Y-Z平面進行切片,研究其微觀結構形貌。電子背散射衍射(EBSD)資訊用牛津EBSD探測器在20 kV下測量,步長為150 nm。利用HKL Channel 5軟體編制了反極圖(IPF)圖、波段對比度(BC)圖和幾何必要位錯(GNDs)圖。在Bruker D8 Discover衍射儀系統中,使用步長為0.02°和0.3 s/步的Co Kα輻射(1.788920Å),透過X射線衍射(XRD)檢測相組成。

區域1的疲勞條紋。

如上圖,對斷口表面的FESEM觀察證實了疲勞裂紋的存在。區域1顯示出穩定的疲勞裂紋擴充套件形貌,裂紋沿同心向萌生點擴充套件。區域2依次顯示條紋和海灘標誌,但在這種情況下,這些特徵交替為酒窩,提供了不穩定疲勞裂紋擴充套件的證據。最後,在區域3發現了凹陷破裂的證據。這是由於微孔隙合併,表明超載導致最終破裂。一般來說,在間距和深度方面觀察到許多不同的條紋。分析在一個相對較小的區域顯示規則的間距。疲勞起始點附近的最小值為0.05 μm,最高值為0.20 μm。在區域1和區域2進行的觀測量化了疲勞條紋數的數量級為105,這與高周疲勞機制一致。

2.3. 多尺度機械測試

顯微硬度用MATSUZAWAMMT-X3顯微硬度計測量,負載為100 g,停留時間為15 s。拉伸片沿水平方向從構建塊中提取,即拉伸片的長度平行於基材頂面。在拉伸片的尺寸減少的部分是6毫米寬,3毫米厚,28毫米長。拉伸試驗在INSTRON 5982萬能材料試驗機上進行,載入速度為1 mm/min。採用非接觸式先進影片引伸計(AVE)測量拉伸應變,測量長度為20mm。透過三次反覆試驗測量了拉伸效能;將平均結果和標準差製成表格。採用2D數字影象相關(DIC)系統和蔡司GOM相關軟體對區域性應變和破壞行為進行了現場監測。

光學顯微鏡的影象可以被普通的光敏相機捕捉到,生成一張顯微照片。最初,影象是透過攝影膠片捕捉的,但隨著互補金氧半導體和電荷耦合器件(CCD)相機的發展,可以捕捉數字影象(下圖A)。純數字顯微鏡現在可用,它使用CCD相機來檢查樣品,結果影象直接顯示在計算機螢幕上,而不需要目鏡。下圖B給出了91級馬氏體鋼和A617高溫合金輕組織的兩個例子。

圖A光學顯微鏡

圖B在處理狀態下的91級(a)馬氏體組織和在670°C/10 Hrs/AC條件下的IN617 (b)固溶處理和時效的馬氏體組織(右)

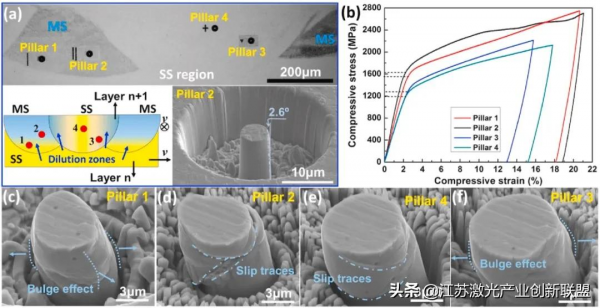

為了合理確定不同區域的區域性機械效能,對HTed SHM試樣進行了微柱壓縮試驗。在FEI HeliosNanoLab 600i SEM系統整合的FIB系統中,使用Ga離子束在30 kV、21na至7na的束流下對微柱進行研磨。微柱直徑5 ~ 7 μm,高度13 ~ 20 μm。所有微柱的錐度角均小於4°。在Bruker Hysitron TI950奈米機械測試儀器上,採用φ10 μm扁凸金剛石頭對微柱進行壓縮,載入速率為10 nm/s,解除安裝速率為200 nm/s。試驗採用位移控制,最大載入深度為4 μm。

3.結果

3.1. 樣品的孔隙度和空間形態

利用h1和h2 SHM樣品的CT重建,可視化了樣品內部缺陷的三維分佈(如圖2所示),證實了SHM樣品在孔隙率低於0.3%的情況下達到了高密度。值得注意的是,從圖a和圖b中可以看出h1樣品中存在裂紋和大孔隙,而h2樣品中的缺陷以小孔隙為特徵(圖2c),說明h2樣品的密度較高。圖2b和圖c中整個3D體積的孔隙率進一步證明了這一點,其中h2樣品的孔隙率僅為0.17%,而h1樣品的孔隙率為0.28%。此外,還透過OM影象對SHM樣本的密度進行了評估,這些影象在補充圖S1中提供。所有SHMs的相對密度均大於99.7%。在h1、h3和h4試樣中,寬度小於15 μm、長度小於100 μm的裂紋較少(圖S1a, c-d),在2.8 × 6.7 mm2區域內,每個試樣僅出現一條裂紋。相比之下,h2樣品中的缺陷主要以孔隙為特徵,如圖S1b所示,最大孔徑在20 μm以下。

圖2 CT切片和斷層掃描顯示缺陷的三維分佈。(a) h1 = 1.35 mm樣本的典型CT切片;以及(b) h1 = 1.35 mm和(c) h2 = 1.5 mm試樣缺陷的三維分佈。

圖S1 建造的SHMs的OM影象顯示了高密度的樣本。h1 ~ h4樣本分別為(a) ~ (d)。

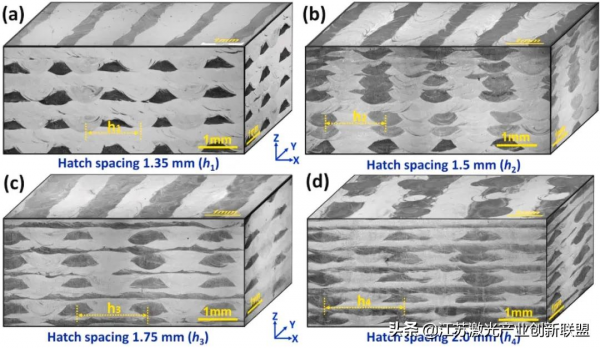

從X-Y、X-Z和Y-Z橫截面上觀察樣品OM形貌,構建不同h的SHMs三維檢視,如圖3所示。總體而言,兩種材料在空間上纏繞在一起,這與實驗設計一致,如圖1c所示。由於耐腐蝕性較差,較暗區域為MS,較白區域為SS。正面和側面檢視顯示了具有周期性MS和SS熔池的網紋圖案,俯檢視顯示了兩種材料相互分離的沉積軌跡陣列。值得注意的是,具有不同h值的樣品顯示出不同的層厚度(t)和稀釋區特徵。層厚在270~370μm之間,隨h值的減小而增大。較低的h值意味著隨後在一層中沉積SS的MS軌跡谷較窄,這限制了熔池的擴充套件,並因此增加了t。此外,熔池深度也隨h變化,h越大,SS熔池深度越淺。

圖3 不同艙口間距的laam加工SHMs的3D OM形態(3D檢視是手動組合的)。

3.2.顯微結構觀察

3.2.1.微觀結構的形態

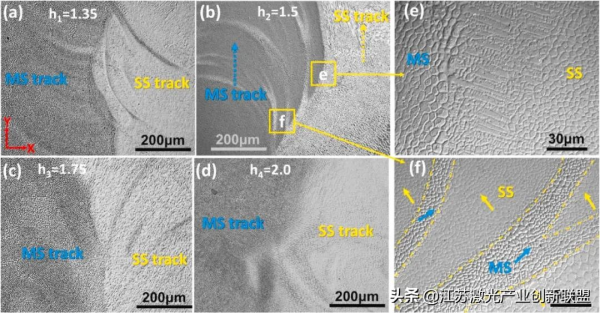

SHM樣品的頂面(X–Y平面)微觀結構如圖4所示,其中較暗的區域表示MS材料,因為與SS相比,MS材料的耐腐蝕性較差。MS軌跡中的凝固前沿是明顯的,h1和h2樣品中被捕獲的SS材料呈白色,表明兩種材料因熔體池對流而相互混合。相比之下,h3和h4樣品中軌道邊界處的相互混合特徵變得不那麼明顯,尤其是h4樣品,其中凝固前沿的彎曲特徵不再可見。這是因為艙口間距的增加減少了這兩種材料之間的熔體池對流和傳質。圖4e和圖f分別顯示了h2樣本中選定區域(圖4b)的軌跡邊界和凝固前沿的放大影象。MS和SS區域均由細胞結構組成,其間形成細長柱狀結構(見圖4e)。圖4f顯示了MS和SS之間的互鎖微觀結構特徵。

圖4 在頂部(X-Y)平面觀察到的SHM樣品的微觀結構:h1至h4的(a)至(d),分別為深色的MS和明亮的SS軌跡,(e)和(f)分別為(b)中標記的e和f區域的近距離觀察。

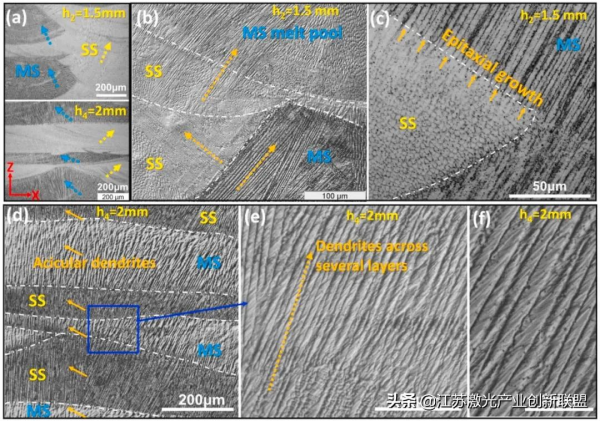

然而,h值對沿構建方向的微結構具有顯著影響,這可以從圖5中得出結論。圖5a顯示了用1.5和2 mm的h處理的樣品(即h2和h4樣品)的低倍率形態,其中MS(暗)和SS(亮)區域可以容易區分。由於這兩種材料(MS和SS)均為鐵基馬氏體鋼,具有良好的鐳射印刷適性和良好的相容性,因此SS和MS層之間的過渡平滑且幾乎無孔隙。圖5b和c中提供了h2樣品的高倍檢視。圖5b中觀察到針狀枝晶的連續外延生長,這是熔體池側面經常出現的側向分支特徵,使晶體能夠跟隨相鄰熔體池中熱梯度的劇烈變化。

圖5 h2=1.5 mm和h4=2 mm加工的SHM之間的橫截面(X-Z平面)微觀結構比較。(a)低倍影象顯示兩個樣品的不同形態,放大影象顯示(b)和(c)中h2樣品和(d)至(f)中h4樣品的微觀結構。

圖5b中MS和SS熔體池針狀枝晶的生長方向不同。此外,從圖5c中可以看出,針狀MS枝晶被胞狀SS結構破壞,當裂紋沿著針狀枝晶傳播時,可能會改變裂紋的傳播方向,延遲斷裂。相比之下,針狀樹突在h4樣品中普遍存在,它橫跨數層,長度高達一釐米,生長方向沒有明顯變化。這可能是由於較淺的熔池,允許樹枝晶外延生長方向透過層一致與最高溫度梯度。枝晶臂間距由冷卻速率控制。如圖4e所示,MS和SS的細胞大小相似,說明這兩種材料在沉積過程中的冷卻速率相似。

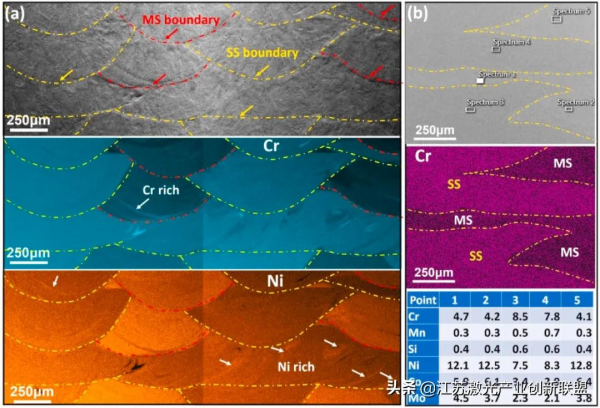

3.2.2.元素分佈

h2樣品的EDS圖如圖6a所示。富鉻區為SS,富鎳區為MS,共同形成互鎖結構。此外,在EDS圖中可以觀察到凝固MS熔體池中的富Cr條紋和凝固SS熔體池中的富Ni條紋,這是熔體池對流流動和物質轉移行為的特徵。選定點的成分分析如圖6b所示;在MS區域測得的光譜1、2和5顯示Cr含量為4.1–4.7 wt%,遠高於純MS(Cr<0.1 wt%)。此外,在SS區域測得的光譜3和光譜4也顯示出大量鎳(約8 wt%),儘管SS幾乎不含鎳。因此,成分分析表明這兩種材料之間存在相互稀釋現象,這表明隨著成分的變化,某些區域性區域的機械效能與MS和SS不同。

圖6 (a) EDS繪圖和(b)沿h2樣品的構建方向(Z)的選擇點分析,元素組成以重量百分比表示。

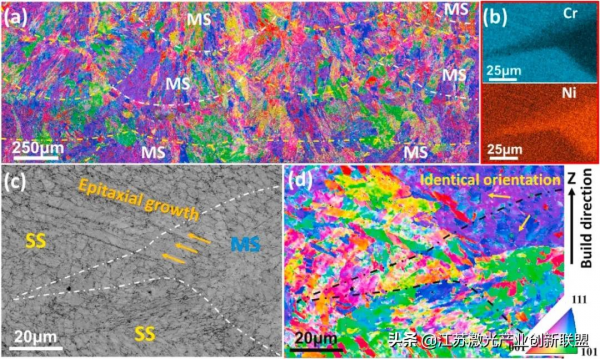

3.2.3.晶體取向

如圖7所示,進行EBSD分析,以確定沿構建方向的晶粒取向。圖7a中的IPF圖顯示了與圖6a區域相對應的MS和SS熔體池的晶粒取向,其揭示了整體的晶粒取向⟨111⟩沿構建方向的方向。凝固熔池由多個柱狀枝晶區域組成,其胞軸幾乎垂直於熔合線,這與OM觀察到的微觀結構相同。此外,SS和MS熔體池之間的晶粒取向沒有實質性差異,這有利於這兩種材料的內部結合,因為介面兩側相似或相同的晶粒取向可以減少兩種材料的介面失配。從而提高了材料的機械效能。圖7b-d中提供了熔體池邊緣的進一步高倍率EDS和EBSD分析。EDS圖(圖7b)表明MS熔體池被吸入SS區域,形成混合邊緣。圖7c中的帶對比度圖顯示柱狀SS細胞從現有MS細胞外延生長,這促進了圖7d中IPF顯示的相同晶粒取向。相同的介面晶粒取向有助於降低柱狀SS細胞生長過程中的能量屏障,也有助於提高介面結合強度。

圖7 h2樣品的EBSD分析。(a) Fig. 6a區域對應的低倍率IPF, (b) SS和MS之間熔池邊緣的EDS對映圖,(c) (b)不同結構形態對應的波段對比度圖,(d)邊緣的IPF。

3.3.多尺度機械效能

3.3.1.硬度曲線

圖8a顯示了不同樣品(具有不同h值)中兩種材料沉積軌跡的硬度測量值。圖8b展示了h2樣品不同磁軌介面上壓痕的OM影象,其顯示瞭如何識別圖8a中的介面。隨著h值的增加,MS區域的寬度有變寬的趨勢。竣工狀態下SS和MS區域的硬度(見圖8a)約為460–480 HV0。1和420–450 HV0。分別為1。值得注意的是,h1樣品中MS區域的硬度略高於其他樣品,這可能是由於小艙口間距導致SS強烈轉移到MS熔池。此外,熱處理後MS和SS的硬度都增加,MS的硬度高於SS(見圖8c)。總的來說,在這兩種情況下都觀察到MS和SS軌道之間的介面硬度逐漸轉變,這可以緩解MS和SS之間的機械效能不匹配。

兩種材料在不同樣品(不同h值)沉積軌跡上的硬度測量如圖8a所示。圖8b展示了h2樣品不同軌跡介面上的壓痕OM影象,顯示了圖8a中的介面是如何被識別的。隨著h值的增大,MS區寬度有變寬的趨勢。在建成狀態下(圖8a), SS和MS區域的硬度分別約為460-480 HV0.1和420-450 HV0.1。值得注意的是,h1樣本中MS區域的硬度略高於其他樣本,這可能是由於較小的艙口間距導致SS密集地轉移到MS熔池。另外,MS和SS的硬度在熱處理後均有所增加,MS的硬度高於SS(圖8c)。總的來說,在兩種情況下,硬度都在MS和SS軌道介面處逐漸轉變,這可以緩解MS和SS之間的機械效能不匹配。

圖8 laam加工SHMs的硬度分佈圖。(a)多個鐳射軌跡的硬度變化,以及顯示h2樣品在(b)建成和(c)高溫處理後介面上的壓痕的OM影象。

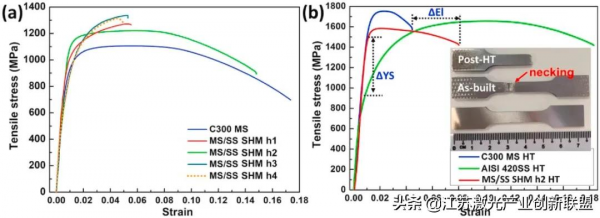

3.3.2.拉伸效能和顯微分形

透過拉伸試驗研究了不同h值和熱處理後對SHM試樣機械效能的影響。獲得的應力-應變曲線繪製在圖9a中,相應結果總結在表1中。所有SHM樣品(範圍1221–1334 MPa)的極限抗拉強度(UTS)均高於C300MS(1119 MPa);然而,可獲得較低的斷裂伸長率(El)。在所有SHM樣品中,h2樣品達到了最高的屈服強度(YS),達到1090 MPa,與本構材料相比增加了約200–320 MPa,因為420 SS和C300 MS的屈服強度分別為767和895 MPa。h2樣品的El約為15%,接近MS樣品的El,並且遠高於其他SHM樣品。因此,與MS和其他SHM樣品相比,竣工h2樣品顯示出更好的強度-延性組合。

圖9 MS/SS SHMs及整體MS和SS試樣的工程拉伸應力-應變曲線。(a)不同h值對SHM試樣拉伸應力-應變的影響;(b) AISI 420、C300MS和h2 SHM試樣高溫處理後的拉伸應力-應變曲線(插入圖為厚度為3 mm的拉伸試樣尺寸)。

表1 對AM製備的C300 MS、420 SS和SHMs的機械效能進行了研究。

MS/SS SHM、整體MS和SS在HT後的應力-應變曲線如圖9b所示。HTed SS顯示出941MPa的低YS,以及18.3%的高延伸率。相比之下,HTedMS具有約1.6 GPa的高YS,而El僅為5.7%。有趣的是,HTed MS/SS SHM實現了接近1.5 GPa的高YS以及8.1%的合理El,表明了一種有希望的強度-延性組合,其優於HTed MS和SS。具體而言,MS/SS SHM的YS根據SS增加了550MPa,並且MS/SS SHM的El高於MS,同時具有與MS相似的強度。

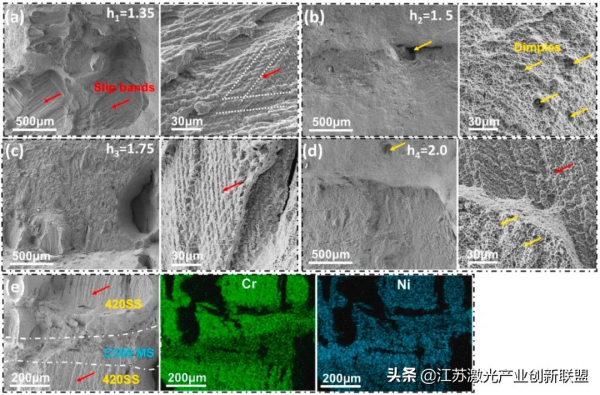

圖10顯示了SHM樣品的SEM斷口。在h1、h3和h4樣品中觀察到滑移帶(如圖10a、c和d所示),而在h2樣品中則普遍存在多尺寸凹陷(圖10b)。如圖10e所示,具有大量滑移帶的區域富含Cr,這表明滑移帶主要存在於420 SS區域。h2樣品中的高密度韌窩表明材料在斷裂前經歷了大量塑性變形,而h1和h3樣品中的滑移帶(無明顯韌窩)表明材料發生剪下破壞。如圖10e所示,當滑動到C300 MS區域時,滑動會被阻斷或抑制,這可能會延遲斷裂並增強材料的加工硬化。

圖10 拉伸後SHM試樣的SEM斷口分析(a)至(d)分別為h1至h4 SHM樣品,(e)為h3 SHM樣品的EDS對映。

3.3.3.現場變形觀測

為了瞭解結構不均勻性如何影響變形/斷裂行為,以及微觀結構不均勻性是否可以緩解應變區域性化和開裂趨勢,採用原位數字影象相關(DIC)方法研究了拉伸試驗過程中的動態應變演化過程。請注意,應變值代表觀察表面的平均應變。如圖11所示,在應變為1%的情況下,測量表面在某些點處顯示非均勻應變區域性化。這些點在垂直於載荷方向的試樣上進一步擴充套件,在應變為1.5%和2%時形成變形帶。3%和4%應變階段的放大圖表明應變侷限於SS區域,允許MS熔體池中的低應變區域(圓圈區域)隨著應變的增加逐漸收縮。DIC應變分佈圖中的MS區域是根據圖3中給出的結構形態推斷的,其中MS熔體池主要由SS材料開始。隨著應變的進一步增加,高應變帶逐漸合併,達到應變極限後斷裂。

圖11 HTed h2 SHM試樣拉伸過程中的DIC應變圖和變形行為。

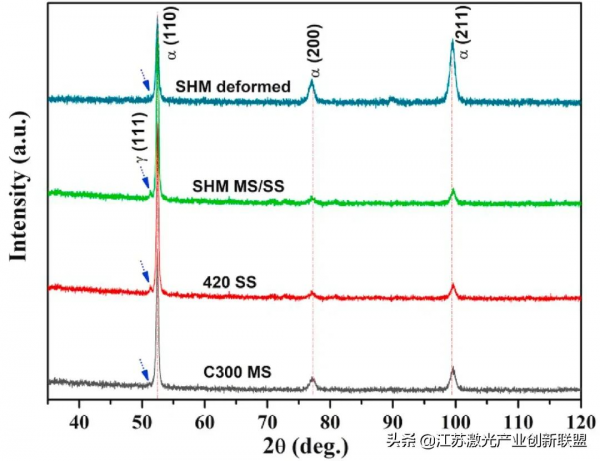

為了進一步證實對變形行為的理解,對靠近斷裂位置(如圖12a所示)的斷裂樣品進行了EBSD分析,並在圖12中給出。圖12b中的EDS圖顯示了MS和SS區域,因為MS富含Ni,而SS富含Cr。晶粒取向分佈如圖12c所示,並且更多晶粒沿著表面取向⟨001⟩拉伸試驗後SS區域的方向;然而,拉伸試驗前的晶粒取向主要為⟨111⟩紋理,如圖7a所示。晶粒取向的變化可能是由拉伸應變引起的[26]。此外,與預試驗條件相比,圖12c中的柱狀枝晶不再垂直於熔池邊界(見圖7a)。這可能是變形過程中的晶粒旋轉。圖12d顯示了不均勻的GND分佈,其中增強的GND主要位於SS區域,表明它們經歷了更嚴重的變形。這一發現與圖11所示DIC測量的應變分佈圖一致,圖11還顯示SS區域的應變增強。透過XRD測試對拉伸前後SHM樣品的相組成進行了分析,以揭示潛在的相變。如圖13所示,MS/SS SHM樣品中的奧氏體相(γ)主要位於SS區,其已轉變為馬氏體相(α),如(111)衍射峰所示。

圖12 拉伸試驗後h2試樣的EBSD分析。(a)接近骨折位置處的EBSD測量區域示意圖。(b)區分MS和SS區域的EDS製圖分析,(c) IPF圖,(d) GND圖。

圖13 單片C300MS、420 SS和MS/SS SHM拉伸前後(使用Co靶)的XRD譜圖。

3.3.4.區域性機械效能

如圖6b中的成分分析所示,MS和SS熔體池之間的相互稀釋表明形成了SHM樣品中MS和SS之外的新組分。

為了瞭解HTed SHM樣品的區域性機械效能,對選定區域(見圖14a)進行了微柱壓縮試驗,包括MS(柱2)和SS(柱4)區域的中心以及稀釋邊界(柱1和柱3)。圖14a中微柱的代表性形態顯示了僅為2.6°的錐角。圖14b繪製了微柱的壓縮應力-應變曲線,其中柱2達到約1630 MPa的最高壓縮屈服強度(CYS),接近透過拉伸試驗測得的整體MS(1612 MPa)的YS。相比之下,1號礦柱的CYS(約1560 MPa)略低於2號礦柱。然而,斷裂形態中的凸起效應(圖14c)表明,1號礦柱的延展性高於2號礦柱,因為2號礦柱顯示壓實階段較早(參見圖14b中2號礦柱曲線的末端),並且具有多條滑動痕跡(圖14d)。此外,來自稀釋區的柱3代表MS和SS之間混合物的性質,而柱4來自整體SS區。礦柱3和礦柱4的CYS分別約為1270和1180 MPa。支柱4(圖14f)中的凸起效應表明其延展性高於支柱3(圖14e)。這些微柱壓縮試驗結果證實,由於MS和SS之間的相互稀釋,MS和SS之間存在分級機械效能轉變。

圖14 選取SHM中選定區域的微柱進行壓縮試驗。(a)測試前微柱位置和典型微柱形態的概覽,(b)不同微柱的壓應力-應變曲線,(c) - (f)測試後1 ~ 4柱的SEM斷裂影象。

4.討論

4.1.填充間距對斷裂行為的影響

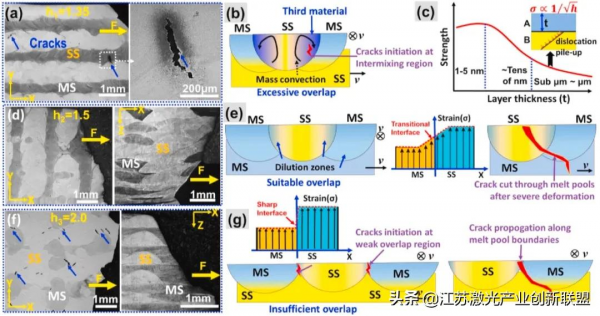

如許多層狀材料所示,機械效能高度依賴於層厚度(t)和介面結構。類似地,這些SHM中的h對機械效能有顯著影響,如圖9a所示。原因可能與斷裂行為有關。凝固SS和MS熔體池的形狀以及h值對鐳射沉積軌跡形態的影響如補充圖S2所示。MS軌道之間的間距可透過h進行調節,這表明這兩種材料之間存在不同的重疊率和相互混合行為。這將導致SHM樣品中不同的斷裂行為和強度,如圖15所示。

圖15 艙口間距對斷裂行為和斷裂機理的影響。(a)和(b) h1 = 1.35 mm的樣品,(c)多層金屬中強度與層厚關係示意圖,(d)和(e) h2 = 1.5 mm的樣品,(f)和(g) h4 = 2.0 mm的樣品。

圖S2在低碳鋼基體上沉積的MS和SS軌道的橫截面形貌。(a)寬度分別為1.2 mm和1.5 mm的SS和MS的熔池形狀,(b)多個MS軌道h值為1.5 mm, (c) - (f)艙口間距對SS和MS軌道重疊形態的影響。

1,對於h值較小的樣品(例如h1),MS和SS軌跡之間會有強烈的混合(參見補充圖S2)。在拉伸試驗期間,如圖15a所示,裂紋在介面或粘合區域萌生,可能是由於重疊區域的強度較低。具體而言,如圖15b所示,沉積過程中由Marangoni效應引起的MS和SS熔體池之間的強烈質量對流表明,重疊區域的成分發生了顯著變化,不再繼承本構材料的有利特性。此外,如圖15c所示,層厚度t隨著h值的減小而增加,這也可能導致非均質材料的強度降低,因為在變形過程中,位錯按照霍爾-佩奇標度定律堆積在介面上,即σ∝T−1/2(σ為流動強度)

2,在h2樣品中形成了合適的重疊率和穿透深度(參見補充圖S2)。因此,大量變形後,h2樣品在MS和SS區域斷裂(如圖15d所示),這表明機械效能源自MS和SS之間的協同作用。這是因為適當的重疊有助於在變形期間形成更平滑的介面應變失配過渡,並繼承了本構材料的有利特性,例如,MS的高強度和SS的良好延性。因此,h2樣品實現了良好的強度-延性組合(圖9a)。

3,h的進一步增加降低了重疊率和SS軌道的穿透深度(參見補充圖S2),導致軌道間粘合強度差和分層傾向高。因此,對於h值較大的樣品(例如h4),由於重疊區域不足和介面粘結強度差,裂紋沿著MS和SS熔池之間的邊界(見圖15f)萌生和擴充套件。在這種情況下,如圖15g所示,尖銳的介面將導致變形期間的高應變失配,因為YS低於MS的SS可能會經歷更嚴重的變形。這種高度的機械不相容性可能導致應力奇異性,如應變期間介面處的微裂紋和空洞。隨後,初始裂紋沿熔池邊界迅速擴充套件,導致完全斷裂。

4.2.異質結構材料的強化機理

與AM處理MS相比,SHM獲得的機械效能如圖16a所示。竣工MS具有較高的El(高達14%),同時具有相對較低的UTS(通常低於1.3 GPa);相比之下,熱處理MS的UTS可達2.2 GPa,但其El通常低於5.6%。因此,SHM樣品的UTS接近1.6 GPa,El合理,突出了MS在強度-延性權衡方面的突破。此外,如圖16b所示,還將SHM的拉伸效能與層狀材料(LMs)和功能梯度材料(FGM)的拉伸效能進行了比較。SHM的YS(約1.5 GPa)遠高於LMs和功能梯度材料(低於1.1 GPa),包括層狀鋼和MS基功能梯度材料,如MS-H13、MS-420不鏽鋼和MS-304不鏽鋼。此外,LMs通常表現出各向異性的機械效能,FGM的機械效能由介面強度或較弱的材料決定。因此,與SHM相比,LMs和FGM都不能有效地發揮本構材料的優點,這可能是導致LMs和FGM機械效能較差的主要原因。

圖16 MS/SS SHM的機械效能與(a)AM處理C300 MS(竣工和標準時效熱處理)和(b)層狀材料(420 SS/304 SS、301 SS/420 SS、銅青銅、鋁/鈦、鈦/鋁、銅/鋁、鈦/(SiCp/Al)、鋁的比較,TiB2/TiAl、Ti/Ta、Cu/Ni和功能梯度材料(FGM):FGM鐵合金(MS-H13、MS-420不鏽鋼、MS-304不鏽鋼、316L-H13)、FGM鈦合金、FGM鋼銅合金(MS-Cu和316L-CuSn10)。

MS/SS-SHM的強化機理可以從混合規則(ROM)和異質變形誘導強化(HDIS)兩個方面來解釋。

(i)混合規則(ROM)。通常,異質結構金屬複合材料的強度與單個本構材料的強度有關,可透過ROM進行估算:

其中Vi和σi是組分i的體積分數和強度。基於鋼中的拉伸-壓縮對稱性,圖14中的四根柱子用作ROM的組分,以使拉伸強度合理化,並假設每根柱子為整個樣品的四分之一體積,以便簡化。此後,HTed h2樣品的CYS計算為約1400 MPa,略低於拉伸試驗測得的YS(1491 MPa)。然而,如圖所示。3b和14a,較白的SS區域大於較暗的MS區域,這意味著柱3和柱4(強度較低)代表的體積分數在整個樣品中大於50%,表明ROM估算的實際CYS應低於1400 MPa。因此,h2樣品的YS超過ROM預測,這表明存在其他強化機制。

(ii)異質變形誘導強化(HDIS)。HDIS是一種強化機制,透過將應力從軟(塑性變形)區重新分佈到硬(非變形)區來實現,以提高材料的整體屈服強度。圖11中的DIC應變圖顯示,軟SS區域首先經歷塑性變形,而硬MS區域在拉伸變形期間保持彈性。在早期塑性和穩定彈性階段,MS和SS區域之間的這種機械不相容性也可能加強MS/SS SHM。變形期間,應變梯度傾向於在軟區和硬區邊界附近發展,在軟區產生背應力,在硬區產生正向應力。背應力是GND形成的長期內應力,位錯堆積在疇邊界,阻礙了位錯發射和軟區中的滑移,使軟區看起來更強。當硬磁疇(即MS區域)比軟磁疇(即SS區域)強得多時,磁疇邊界將更有效地阻擋GND,並且硬磁疇將保持彈性,直到軟磁疇中的背應力非常高。因此,軟區和硬區之間的相互作用共同促成了SHMs中的HDI。此外,SHM具有比層狀材料更多的邊界,這也可以解釋SHM中更高的強度,因為介面增強了強度和流動應力。

4.3.獨特的變形行為和改善的延展性

除了高強度外,MS/SSSHM還表現出良好的延展性。其根本原因與獨特的空間異質結構和應力誘導相變有關。

具有良好強度-延展性組合的材料通常需要(i)變形期間頸縮和剪下帶形成的延遲,以及塑性應變依次出現在更寬的尺寸中,以及(ii)抑制裂紋萌生和擴充套件。對於整體MS或SS材料,當塑性變形變得不穩定時,區域性頸縮很容易擴充套件到整個樣品並持續發展。然而,對於SHM,拉伸試驗期間的多個變形帶(見圖11)對延遲頸縮有顯著影響。換句話說,微觀結構的不均勻性可以有效地限制和延遲SS區域過早應變區域性化和區域性化頸縮的發展。此外,大量的互鎖介面還可以防止裂紋進入MS區。

此外,如圖13中的XRD測試所示,γ-α相變是一種無擴散剪下相變,在機械載荷條件下,區域性應力有利於低於Ms的溫度下的馬氏體相變。這種現象被視為相變誘發塑性(TRIP),其中,在拉伸變形過程中,相變進一步促進塑性。因此,與單片MS相比,MS/SS SHM的El增加。

5.結論

本工作首次報道了採用LAAM加工的MS/SS材料的非層狀空間異質結構金屬材料,旨在將兩種材料的優點整合為一部分,以實現強度-延性協同。主要結論如下:

(1)艙口間距h對SHM的微觀結構演變和機械效能有重要影響。大h(≥1.75 mm)導致薄層厚度變薄,從而允許穿過多個層的針狀樹枝晶連續外延生長。相反,合適的h值為1.5 mm,透過交替材料沉積改變了微觀結構的生長方向。此外,h還影響MS和SS熔體池之間的介面稀釋行為和粘結強度,從而導致不同的機械效能和斷裂機制。

(2)在多尺度上評估了MS/SS SHMs的機械效能。檢測到硬度在介面上逐漸轉變。在所有SHM中,h2樣品的YS(1090 MPa)最高,遠高於本構材料。此外,HTed SHM實現了約1.6GPa的高UTS,以及8.1%的合理El,顯示出比本構MS和SS更好的強度-延性組合。所選區域的微柱壓縮試驗揭示了內部稀釋區域的區域性機械效能,這與MS和SS區域不同。

(3)SHM樣品的強度遠高於層狀材料和線性功能梯度材料。ROM和HDI解釋了潛在的強化機制。在拉伸過程中,DIC原位觀察到SHM中的多個變形帶對延遲頸縮有顯著影響,這與TRIP效應一起有助於獲得良好的延性。

研究結果表明,透過使用AM將多種材料的優點整合到一個零件中,可以實現一種規避材料效能權衡的新方法。這項工作可以激發對具有可配置結構的空間異質結構材料AM的研發,以獲得優異的效能和新穎的功能。同時,這項工作也存在一些侷限性,需要進一步研究,如如何控制熔池和稀釋區的尺寸解析度,沿Z方向進行拉伸試驗或壓縮試驗以檢查機械效能的各向異性,透過有限元模擬進一步瞭解變形過程中的三維應變/應力分佈。此外,利用金屬絲粉或金屬絲作為增材劑的電弧/鐳射輔助製造技術有可能生產出具有複雜結構的多種材料,目前尚缺乏探索,但將成為未來的研究熱點。

來源:Laser aided additive manufacturing of spatially heterostructuredsteels,International Journal of Machine Tools and Manufacture,doi.org/10.1016/j.ijmachtools.2021.103817

參考文獻:Y.M. Wang, T. Voisin, J.T. McKeown, J. Ye, N.P. Calta, Z. Li, Z.Zeng, Y. Zhang,

W. Chen, T.T. Roehling, R.T. Ott, M.K.Santala, P.J. Depond, M.J. Matthews, A.V. Hamza, T. Zhu, Additivelymanufactured hierarchical stainless steels with high strength and ductility,Nat. Mater. 17 (2018) 63–71.B. Gao, Q. Lai, Y. Cao, R. Hu, L. Xiao, Z. Pan, N.Liang, Y. Li, G. Sha, M. Liu,H. Zhou, X. Wu, Y. Zhu, Ultrastrong low-carbonnanosteel produced by heterostructure and interstitial mediated warm rolling,Sci. Adv. 6 (2020),eaba8169.

江蘇鐳射聯盟陳長軍原創作品!