作者:邢晨、踞長江、閻閱、王磊 來源:上海電器科學研究院

寫在前面

大家好,我是小智,智慧製造之家號主~

前面我們分享了很多智慧化車間資訊系統相關解決方案:

基於S7-1500的AGV與MES資料整合的智慧倉儲系統設計與實施

XX汽車焊裝智慧工廠控制系統與資訊系統(PLC+SCADA+MES)規劃設計

今天我們分享新能源汽車數字化車間資料採集系統設計、整合與實施整體方案~

01 系統概述

資料採集系統主要功能是實時採集現場生產資料,包括加工、測試、維護、人員、物料等各個基礎環節內的實施資料,整合、轉化並統一了來自各種生產裝置和通訊裝置的資訊資料,準確、實時地予以傳輸、分析和儲存,並上傳上層系統,幫助管理層、執行層進行資訊的交流和協作。

生產資料是開展智慧工廠建設的核心要素。透過資料採集系統可實現生產裝置的聯網,構建出車間生產現場綜合資料的交換,可以將生產資料進行採集、傳遞、分析,為智慧製造管理環節提供資料支撐,成為智慧製造的基礎。透過實時資料採集系統的應用,幫助智慧製造系統提升裝置利用率,最大限度地壓縮輔助工時等,對傳統制造系統中的生產裝置予以整合,實現企業生產過程數字化、資訊化、智慧化[2]。

工業電機數字化生產車間資料採集系統架構圖如圖 1 所示。

圖 1 工業電機數字化生產車間資料採集系統架構圖

新能源汽車電機制造業屬於典型的離散型機械加工行業,其數字化車間往往具備以下特點。

(1) 裝置種類多,裝置與裝置間通訊協議及通訊介面種類多。

(2) 多系統對接,資料採集點數較多、採集要求較高。

(3) 老舊裝置較多,祔進行通訊介面改裝或加裝O模板,實施難度較大。

(4) 對工業網路及網路硬體要求較高,多數採用千兆以太環網配合網路交換機和工業尤線閘道器。針對複雜的資料採集要求,新能源汽車電機

生產製造中資料採集系統通常分為4 層架構。

(1) 感知層。主要包括感測器及輔助識別裝置、生產及物流裝置、檢測裝置等。例如工控機、PLC、RFD晶片及其配套讀取器、數控系統、物流AGV等。

(2) 網路層。網路層主要裝置均為網路通訊硬體裝置。例如工業交換機、工業通訊閘道器、工業尤線 AP等。其主要作用是將不同通訊介面和通訊協議的感知層裝置統一轉換成TCPP形式進行高效傳輸,保證數字化車間內資料傳輸的可靠性和高效性。

(3) 資料集中層。 透過採用組態軟體或OPC伺服器等上位軟體,將各個車間不同通訊協議的原始資料進行資料彙總, 統一完成分類、協議轉換、完整與完好性檢查、建模並存儲於系統伺服器內[3],透過配置點表和採用Wb Se介面方式與上層 MES 系統聯通,按採集及傳輸頻率提供相應生產資料。

(4) 應用層。應用層主要功能是根據底層提供的資料基礎,透過系統內部建立的業務流程及各個功能模組,對資料進行對比、分析、處理及展不。實現上層軟體相關的智慧管理功能。

02 數字化車間資料採集系統設計方案

某新能源汽車電機數字化生產車間資料採集系統架構如圖 2 所不。

圖 2 新能源汽車電機數字化生產車間資料採集系統架構圖

整體資料採集系統分三級網路架構,裝置資料透過底層交換機和中層交換機,最後由主交換機彙總資料並上傳至系統伺服器。整體網路佈線採用環網布置,將各個區域主交換機透過千兆環網聯通,可實現區域主交換機互聯互通,某一區域網路故障後,其餘區域仍可透過環網聯通。從資料採集的實現方式上來說,總共可分為 3 大類:手動採集、半自動採集、全自動資料採集。在該案例中,車間內生產裝置數量較多,裝置型號及通訊協議繁雜,採集點數較多。針對上述特點,分別設計瞭如下采集方式:

2.1手動採集

手動資料採集指透過人工方式進行原始資料的錄入,再透過工控終端或其他可操作採集裝置上傳資料。手動輸入的資料採集往往對其時間戳屬性要求不好,多針對單一裝置或產品的標記資料。在該專案中,手工輸入資料採集多集中在現場操作人員透過工位旁的工控機進行來料呼叫、對未編碼的原材料進行編碼和屬性錄入、透過手持工業 PDA下載和檢視電子工藝指導檔案及報工等相應人工操作環節。

人工輸入的資料透過工控終端機等裝置,採用乙太網介面,透過工業區域網上傳至實時資料庫內。 MES 及WMS 等相關係統透過Web Sevce或呼叫AP介面等方式讀取資料庫內資料,實現資料的系統間傳輸,如圖 3 所示。

圖 3 人工資料採集資料流向圖

2.2半自動採集

半自動資料採集主要指採集裝置需要人工輔助或採集後需要人工校驗的資料採集形式。在該案例數字化工廠中,半自動採集方式多體現在質量資料的採集,例如:人工透過遊標卡尺採集端蓋尺寸資料,再透過藍芽傳輸到對應終端上;電機裝配線螺絲組裝工位,透過電子扭矩槍人工對螺絲扭矩進行扭矩採集;原材料到貨入庫,人工透過掃碼槍讀取貨物二維碼資訊, 透過工控終端錄入WMS 系統等。在半自動採集方式中,往往資料的採集及傳輸都是自動完成,但是採集的方式需要人工進行輔助,如圖4 所示。

圖 4 半自動資料採集資料流向圖

2.3全自動資料採集

全自動資料採集主要是針對自動裝置端的生產或狀態資料進行全自動的採集、上傳、分析等, 是資料採集系統中最主要的一類資料採集形式。在該案例中全自動資料採集主要體現在數控機床、PLC控制生產裝置、產線或裝置感測器等。

針對電機端蓋及殼體加工的金工車間數控機床類的數控裝置,其採集方式通常是透過機床內自帶的乙太網口及串列埠,透過上層的組態軟體或OPC伺服器介面訪問機床的數控系統,調取系統內已有的機床執行資料,還可以反向傳輸機床加工數控程式碼,實現裝置互聯互通。

全自動資料採集還包括針對生產裝置內PLC的控制訊號及部分感測器訊號。在該案例中的電機生產車間,其嵌線、繞線、整型以及浸漆、總裝等大部分關鍵裝置均採用PLC控制。 針對這些裝置,資料採集是透過採集PLC控制訊號來實現的。PLC控制訊號主要包括校擬量訊號和開關量訊號。校擬量主要是指生產裝置在裝置各種狀態下的實時瞬態值,例如開機、關機、待機、報警等狀態。還有一部分是裝置在生產過程中產生的實時狀態值,例如電機加工中的浸漆絕緣裝置需採集的引數包括電流、電壓、功率等,以及加工工藝中的溫度、負壓、時間等工藝引數。該案例中的大部分採集裝置每 01 -1.0 s採集一次,具體採集頻率根據上層MES 系統對資料實時性的要求設定。

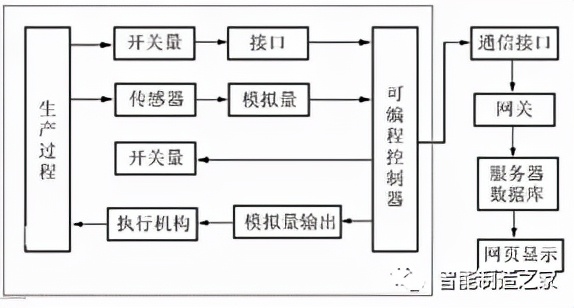

PLC控制訊號資料流向示意圖如圖5 所示。

圖 5 PLC控制訊號資料流向示意圖

該案例中,現場的實時 PLC控制訊號資料由乙太網口或串列埠上傳至現場工業閘道器,然後由工業閘道器將通訊協議轉為TCPP,透過乙太網再上傳至伺服器,再透過組態軟體轉換後寫入資料庫。針對 PLC線號尤法採集及監控的資料點位,例如能耗、產線限位感應等,需要增加感測器進行資料採集。

感測器在傳輸採集訊號時,需要經過訊號放大器處理,再經過AD轉換,轉換成伺服器可識別的訊號協議,傳輸至伺服器內組態軟體,再寫入實時資料庫,如圖 6 所示。

圖 6 感測器資料流向示意圖

電機行業 PLC裝置多集中在衝壓車間、嵌繞線車間、總裝車間和絕緣車間,其中衝壓和嵌繞線裝置數量最多。 根據相關車間裝置的PLC調研發現,該案例車間中三菱FX系列、西門子S7300系列、信捷 X系列、歐姆龍 CP系列、臺達 DVP系列 PLC較為常見,且通訊介面多被觸控工控顯示器佔用。根據以上情況,規劃方案採用自帶通訊擴充套件口的乙太網通訊伺服器,根據不同 PLC型號選取相應的乙太網伺服器, 擴充套件PLC通訊介面,同時將串列埠通訊轉換為乙太網口通訊,方便接入工業交換機內,傳輸給上層組態軟體。 PLC型號與乙太網伺服器型號對應表如表 1 所示。

乙太網通訊伺服器尤需單獨供電,與 PLC通訊串列埠連線,除錯後即可使用,圖7 所示為常見的幾種連線模式。

圖7 PLC與乙太網伺服器的連線模

電機行業部分裝置型號老舊,尤相應的可程式設計控制器或工控系統,為了滿足上層 MES 系統資訊化採集要求,可透過加裝相應的O模組進行採集,具體O模組選型由採集資料型別而定。 由千實施成本高,相對千資訊化程度較高的 PLC和自帶控制系統裝置,老舊裝置往往採集某些單一、具有必要性的資料,滿足 MES系統相關基本功能即可。表 2所示為該案例中常見的老式生產裝置及相關生產資料的型別。

O模組採用了研華資料採集模組,裝置選型依據採集資料種類和資料型別選取特定的O模組,如表 3 所示。

03 資料整合與儲存

3.1採集資料的整合

不同生產裝置之間採用的通訊協議也不盡相同。透過底層採集上來的資料並不能直接存入資料庫中供上層 MES、WMS 等系統直接呼叫。 尤其是在數字化生產車間中,系統繁雜,資料量較大, 資料資訊點位較多,如表 4 所示。各個資料採集點單獨與上層系統進行通訊會加大車間通訊層負 載,出現丟包、監控不到位等現象,影響上層系統對車間裝置及環境的實際判斷。

為了更好地解決資料層的問題,統一將資料集中處理,進行協議轉換是整個資料採集系統最為核心的環節之一。

如圖 8 所示,物流、質量、能耗、裝置等相關資訊由感測層或裝置層,透過裝置或者感測器端的通訊介面上傳至車間的資料通訊網路,寫入相應的資料庫點表內。再經過異構資料庫進行協議轉換,存入整合資訊資料庫,提供對應的介面供上層資料庫進行訪問。在整個資料傳輸和採集的過程中,資料集中及處理方式的選擇及設計是必須要考慮的重點。

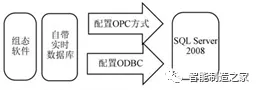

圖 8 資訊整合圖

該案例中採用力控組態軟體作為整體資料採集系統的技術集中及協議轉換工具。在資料傳輸過程中,支援OPC或者 ODBC通訊協議的相關具備乙太網介面的裝置,可透過組態軟體將其直接寫入實時資料庫中, 直接與上層 MES 資料庫通訊。 採用Modbus等PLC現場通訊協議的相關裝置,透過工業閘道器接入組態軟體,組態軟體採集整理相關生產資料,儲存在其實時資料庫內,再透過配置 OPC或配置 ODBC方式將資料轉換後傳輸給上層關係資料庫, 透過建表( 定義表名、賬戶、密碼等),將資料儲存在關係資料庫相應表內,供上層MES 系統凋用,如圖9 所示。

圖 9 透過組態軟體處理資料存入資料庫內

- 2.1資料庫選型及點表的命名規則

資料庫在整體資料採集系統中起到了資料儲存的重要作用,一般分為實時歷史資料庫及關係數 據庫。採集上來的生產資料最終都會儲存在關係資料庫中,由上層MES 系統按照不同的讀取速率讀取資料庫內相應資料點表實現資料間的流轉。常用的關係資料庫有SQL Sever 2008, Microsoft Office Access和 Oracle。 本案例中採用了 SQL Sever2008 作為資料採集系統的關係資料庫。

實時歷史資料庫也是資料採集系統較為常用的資料庫之一,選用關係資料庫還是歷史資料庫完全取決於資料採集所儲存的資料需要儲存時間的長短、資料量是否巨大、系統對資料安全性是否有特殊要求、資料互動的時效性要求等因素,當然,實時歷史資料庫相應的實施難度和實施費用也較高。常見的歷史資料有ge、ab 和wondewae。

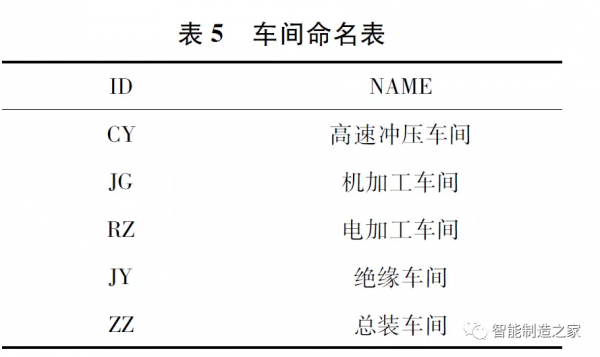

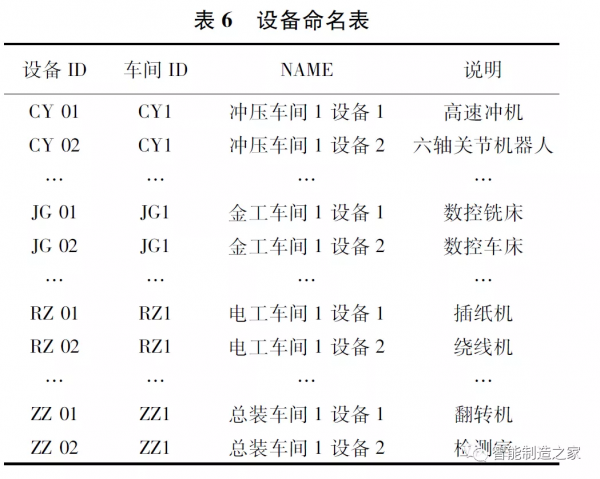

在建立資料庫中的資料表格時,需要對車間表、裝置表、資料表、資料結構表等進行標準化的設計定義。 該案例中的各個關鍵要素D命名原則上採用漢語拼音首字母縮寫,如表 5 和表 6 所示。

在裝置資料表( 表7) 中,WCCL( 完成產量)代表的是當前完成的產品數量, 採用的是整( 只讀) 雙字。對應裝置代表著該裝置當前完成產品的計件數最,例如衝壓車間01 號裝置完成了 254 件衝片;機加工車間01 號數控機床當前完成了67 件電機端蓋等。

SCRW( 生產任務) 代表針對該工位或裝置的產品訂單數,資料型別為整( 可讀寫) 雙字, 具體的數值來自上層 MES 系統針對該裝置或工位下發的任務工單。

WCBZ含義為完成標誌。當針對該臺生產裝置的SCRW 等於該裝置目前的WCCL, WCBZ顯示1, 表示該臺裝置巳完成既定任務; 否則為0。資料型別為整( 可讀寫)位。

YXMS( 執行模式) 表示當前裝置的執行模式狀態,採用的資料型別為二進位制( 只讀) 字。10表示自動模式,01 表示手動模式,00 表示停止模式。BXX( 報警資訊) 表示當前裝置的報警資訊,資料型別為二進位制( 只讀)。第一位為 1 表示裝置急停;第二位為 1 表示裝置主軸報警;第三位為1 表示裝置過載報警;第四位為1 表示裝置加工程式報警;第五位為1 表示該裝置當前狀態為禁止報警;第六位為1 表示裝置狀態待機;第七位為1 表示當前裝置觸發了其他報警。

QDXH( 起動訊號) 代表當前裝置的起動訊號,資料型別為整型( 只寫)。表內為 1 時, 代表裝置起動中;表內為 0 時,代表裝置尤遠端操作。

LXH( 聯機訊號) 代表當前裝置是否允許互聯互通,資料型別為整位( 只寫)。1表示允許聯機;0 表示禁止聯機。 當裝置禁止聯機時,系統禁止其起動、生產。

NH( 能耗) 表示該裝置的能耗值,資料型別為浮點( 只讀) 雙字。代表了當前裝置用電最。QT是備用欄,資料型別為整( 可讀寫) 雙字。

04 結語

資料採集系統實現了生產裝置的互聯互通, 實現了車間生產資料的實時互動。將裝置狀態、車間工況、生產資料、人員物料等資料透過採集、傳輸、分析、儲存等,為數字化、智慧化生產管理提供了最寶貴的資料支撐。資料採集系統的實施改變了傳統裝置中的資料傳輸和管理的方式,為智慧製造在電機行業內推廣打下了堅實的基礎。

【參 考文 獻】

[ 1 ] 國務院中國製造 2025 [ R] 國發[ 2015 ] 28 號,2015.

[ 2 ] 工業和資訊化部,國家標準化管理委員會國家智慧製造標準體系建設指南(2018 年版)[ R] 2018.

[ 3] 李智,汪惠芬,劉婷婷,等面向製造過程的車間實施監控系統設計[ ] 機械設計與製造,2013( 3):

256.