谷專欄是3D科學谷內容板塊:谷前沿、谷透視、谷研究、谷專欄這四大板塊之一。谷專欄基於3D科學谷願景:貢獻於製造業附加值創造,貢獻於人類可持續發展。其目的是透過攜手科研機構、科學家、企業研發與應用團隊,與業界分享對推動增材製造發展起關鍵作用的共性基礎科研與應用成果。

根據3D科學谷的瞭解,鐳射粉末床熔化 (LPBF) 工藝材料庫的擴充套件對於在航空航天和汽車工業等領域進一步發展至關重要。

本期本期谷.專欄文分享的這項研究中,研究人員設計了一種高強度、低成本的 Al-Mn-Ti-Zr 合金,專門針對 LPBF 工藝的獨特條件量身定製。製備氣霧化預合金粉末並用作原料來製造用於顯微結構檢查和機械測試的 LPBF 試樣。透過利用高凝固速率,非常規大量 Mn(3.7 ± 0.5 wt%)在 α-Al 基體內亞穩態凍結,顯著促進固溶硬化(~104 MPa ≙ 37% 屈服強度份額)。

最終獲得的試樣的屈服強度為 284 ± 3 MPa,極限抗拉強度為 320 ± 1 MPa,斷裂伸長率為 16.9 ± 0.2%。這種新合金具有雙峰微觀結構,由交替分佈的細等軸和粗柱狀晶粒區域組成。

進一步的微觀結構分析顯示,在熔池底部附近的等軸 α-Al 晶粒內有大量的初級 L12 立方 Al3(Tix Zr1 – x) 奈米粒子。除了 Al3(Tix Zr1 – x) 奈米顆粒外,沿晶界和枝晶間區域觀察到具有準晶體結構的 AlxMn(Fe, Si) 相。

正在邁過門檻的鋁合金

一、介紹

鐳射粉末床熔化 (LPBF) 是一種逐層製造工藝,其中使用精確的高能鐳射束將金屬粉末顆粒區域性熔化在一起。這允許直接製造具有最佳化和整合功能的近淨形部件,以滿足航空航天和汽車工業等各個領域應用的嚴格要求。

由於在 LPBF 加工過程中,許多材料會出現開裂、球化和氣孔等冶金缺陷,因此該領域的研究最初集中主要針對幾十年來已知的可焊接合金的 LPBF 工藝引數進行最佳化,目的是獲得具有良好機械效能的緻密部件。

近年來,材料科學界的研究重點逐漸轉向開發適合 LPBF 工藝獨特條件的新型高效能合金,合金設計概念通常基於高冷卻速率 (105-106 K/s ) 和極高的溫度梯度 (G ~ 106 K/m),這提高了合金的溶解度極限,並促進亞穩態相的形成。

國際上,關於高強度鋁合金方面,目前廣為業界熟知的是Scalmalloy,這是一種 Sc 和 Zr 改性的 5xxx 合金。這是開發用於 LPBF 的高強度鋁 (Al) 合金的第一個里程碑。凝固過程中初生 Al3(Sc1-xZrx) 核(與 Al 基體相干)的沉澱導致等軸晶粒的區域性形成。不過,雖然這種合金表現出優異的機械效能 [26],達到甚至超過傳統鍛造鋁合金的機械效能,但其高含量的稀土元素 Sc 使其價格昂貴,這可能會限制其更廣泛的應用。

市場上還開發了一種不含 Sc 的 Al-Mg-Zr 合金,該合金具有高屈服強度 (YS) 和良好的斷裂伸長率 (A)。然而,雖然 Al-Mg 合金可能表現出良好的機械強度,但 LPBF 加工過程中的高 Mg 含量會導致顯著的工藝穩定性問題。此外,由於強陽極 β-Mg5Al8 相沿晶界析出 [31],鋁合金中的高鎂含量會不可避免地降低耐腐蝕性。

基於這些發現,莫納什增材製造中心的研究人員提出了一種 Sc 和 Zr 改性的 Al-Mn (3xxx) 合金,這種合金概念被認為是適用於 LPBF 工藝的特殊和獨特合金設計的典型例子。透過固溶硬化提高強度以及由於新增 Sc 和 Zr 而產生的晶粒細化和沉澱硬化等積極效果,是的這款 LPBF 合金設計全面成功,其機械效能明顯優於傳統制造的鍛造鋁合金。然而,與 Scalmalloy 類似,由於 Sc 含量高,這可能會限制其更廣泛的應用。

為此,本研究提出了一種專門為 LPBF 工藝開發的低成本、無 Sc 且可廣泛使用的 Al-Mn-Ti-Zr 合金。該合金旨在用作 AlSi10Mg 替代品並具有類似的廣泛應用視窗。在本研究中,使用傳統的開放式坩堝惰性氣體霧化系統製備預合金粉末,並使用 LPBF 進行3D列印處理,並研究了所3D列印的樣品的微觀結構分析和靜態機械效能。

2. 方法

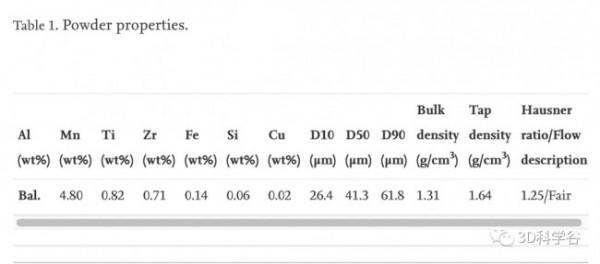

研究中自行設計的 Al-Mn-Ti-Zr 粉末由 Ecka Granules GmbH(德國)用惰性氣體 (N2) 霧化。其化學成分是透過電感耦合等離子體原子發射光譜 (ICP-AES) 使用 Varian Vista MPX (Varian Inc., USA) 測量的。在以 63 μm 的篩目尺寸篩分粉末後,應用典型的粉末表徵方法。

使用基於鐳射衍射的粒度分析儀(PSA 1190,Anton Paar GmbH,Austria)測量粒度分佈。

使用 Hausner 比率評估粉末的流動性,並根據 ASTM B527 標準確定基本體積和振實密度。

使用 FEI Quanta 3D 200 (FEI, USA) 透過掃描電子顯微鏡 (SEM) 觀察顆粒的形狀。

為了研究顆粒的微觀結構,使用 JSM-7610 F 肖特基場發射掃描電鏡(Jeol Ltd,日本)製備並檢查了拋光顆粒的橫截面。

研究人員設計了具有鋸齒形圖案和連續層之間的 67° 掃描方向旋轉的條帶掃描策略(條帶尺寸:10 毫米)。首先,製造尺寸為 13 × 13 × 13 mm 的立方體樣品以確定最佳列印引數。使用ImageJ軟體測定樣品的相對密度。為了獲得令人滿意的統計資料,使用六個光學顯微鏡影象從垂直和橫向檢視朝向基板評估每個樣品的光密度。隨後,採用最佳工藝引數組合生產近等高平面拉伸試樣:基板不預熱,層厚 tL = 30 μm;孵化距離 d = 100 μm;鐳射功率 PL = 380 W;和掃描速度 vs = 1900 mm/s。

這些在沒有支撐結構的情況下水平列印,與鋁平臺分離,最後銑削成所需的最終幾何形狀。

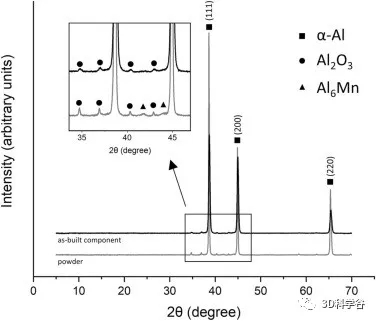

樣品使用 Empyrean PANalytical (Malvern Panalytical Ltd., UK) ,透過 X 射線衍射 (XRD) 對粉末和竣工樣品中的相進行鑑定。使用銅管源 (λKα = 1.54060 Å) 在 5°< 2θ< 70° 範圍內進行分析。使用安裝在 Zeiss Ultra 55 plus SEM(Carl Zeiss AG,德國)上的電子背散射衍射 (EBSD) 系統進行晶粒形態、晶粒取向和紋理分析。

為了確定晶粒取向,分別考慮雙峰顯微組織的柱狀和等軸晶粒。這包括最初根據縱橫比過濾顆粒,然後根據顆粒尺寸過濾。柱狀晶粒的縱橫比<0.3。所有剩餘的晶粒都被歸類為等軸晶粒。等軸晶粒進一步< 1.5 μm,由至少四個測量點組成(一個測量點對應一個0.2 × 0.2 μm的正方形),而柱狀晶粒由至少20個測量點組成。對於奈米級的表徵,使用了高解析度掃描透射電子顯微鏡(STEM,FEI Titan 3 G2 60-300 顯微鏡)。電子透明樣品取自引數最佳化的 13 × 13 × 13 毫米樣品的中心區域,並在來自 Gatan(Gatan Inc.,美國)的 Pips II 的低溫條件下取樣。

拉伸試驗方面,使用 Shimadzu Autograph AG-X(日本)10 kN 機器在 20 °C 下進行拉伸試驗。根據 DIN EN ISO 6892–1:2017–02,確定 YS 的應變速率保持在 0.00025/s,然後切換到 0.0166/s,每個條件測試六個樣品。維氏硬度測試是根據 DIN EN ISO 6507-1:2018-07 使用 EMCO Test M1C010(奧地利)在 98.0665 N 的負載下進行的。對三個樣品分別進行六次測量,最後計算所有測試的各自平均值和標準偏差。

3. 合金設計策略及結果

Mn 的含量為 4.8 wt% 被選為主要合金元素。在如此大量的情況下,它在傳統制造過程中不被認為是 Al 中的合金元素。與即使在相對較低的溫度下也容易溶於 Al 的 Zn 和 Mg 不同,Mn 在 656 °C 的溫度下的溶解度約為 1.0 wt%,但在室溫下的溶解度接近 0.0 wt%。因此,儘管 YS 每 1.0 wt% [32] 理論提高了 30.3 MPa,但它對傳統 3xxx 合金的固溶硬化貢獻很小。然而,隨著應用的工藝引數,特別是在未加熱的基板上 1900 mm/s 的高掃描速度和相應的高冷卻速率(LPBF 方法的典型值:105-106 K/s ),它有可能將大部分 4.8 wt% Mn 亞穩地溶解在 α-Al 基體中。因此,合金透過固溶得到顯著強化,因為位錯運動被溶解的 Mn 原子有效抑制。剩餘的 Mn 部分與 Al、Fe 和 Si 一起沉積為準結晶相,以網路形式沿著晶界和枝晶臂之間的圓形沉澱物。觀察到 AlxMn(Fe, Si) 準晶相併不出人意料,事實上,在抽吸鑄造和 LPBF 加工中已經報道了 Al-Mn 合金中準晶的形成。這兩種工藝都具有快速凝固的特徵,這促進了包括準晶在內的亞穩態相的形成。特別是,少量 Fe 的存在似乎在非週期性相的增強形成和穩定方面也起著至關重要的作用。

對熔池橫截面幾何形狀的仔細檢查清楚地表明,材料是在傳導熔化模式下加工的。粉末和竣工成分的化學成分無偏差或幾乎沒有偏差,以及 99.9% 的高相對密度證實了高 LPBF 工藝穩定性。與在 Scalmalloy 中用作主要合金元素並量化為與高能鐳射焊接不相容的 Mg 相比,Mn 的蒸發點要高得多,為 2061 °C,因此適用於LPBF的合金。

預合金粉末的化學和物理特性列於表 1 中,除了作為主要合金元素的 Mn、Ti 和 Zr 之外,Fe、Si 和 Cu 還作為少量雜質存在。圖 1a 顯示了球形粉末顆粒的二次電子 (SE) SEM 影象。一些顆粒呈現衛星狀或不規則形狀。圖 1b 顯示了粒度分佈。圖 1c 和 d 顯示了具有不同放大倍數的粉末顆粒微觀結構的背散射電子 (BSE) SEM 影象。與圖 1d 相關的 EDX 元素對映分別顯示在圖 1e、f、g 和 h 中,分別表示 Al、Mn、Ti 和 Zr。多晶粉末顆粒由鋁固溶體 (α-Al) 晶粒組成,在晶間和枝晶間隙中富集 Mn。BSE SEM 影象的一個顯著特徵是邊緣長度約為 1 μm 的明亮閃亮顆粒,富含 Ti 和 Zr。然而,這只是偶爾發現。

圖 1. (a) 粉末形貌的二次電子 (SE) SEM 影象;(b) 粉末的粒度分佈;(c) 粉末橫截面的背散射電子 (BSE) SEM 影象;(d) BSE SEM 影象顯示在 (c) 中用白色矩形標記的區域在更高的放大倍數下;(e-h) 對應於 Al、Mn、Ti 和 Zr 的 (d) 的能量色散 X 射線光譜 (EDX) 圖。白色箭頭表示富含 Ti 和 Zr 的立方形顆粒。

在這項工作中,所3D列印的合金的 YS 為 284 ± 3 MPa,UTS 為 320 ± 1 MPa,A 為 16.9 ± 0.2%。這些優異的機械效能超過了AlSi10Mg,主要歸因於三種主要的強化機制:(1) 細晶區域提供的晶界強化(Hall-Petch 關係),(2)透過最大化合金元素在 α-Al 基體中的溶解度來進行固溶強化,以及 (3) 在較小程度上,初級 L12-Al3(Tix Zr1 – x) 奈米沉澱物的沉澱強化特性。

與標準的 AlSi10Mg 合金相比,平均晶粒尺寸明顯更小,增加了單位體積的晶界總面積,作為位錯運動的障礙並適應拉伸試驗期間出現的應變 [55]。可以使用以下修改後的 Hall-Petch 方程 [16] 確定由於晶界強化引起的 YS 增加的估計值,

表 2. 鐳射粉末床熔化 (LPBF) 加工的樣品的化學成分 (wt%)。

圖 2 說明了 XRD 研究的結果。除了 fcc α-Al 相的典型 (111)、(200) 和 (220) 結晶取向之外,灰色粉末圖案和黑色成品樣品圖案都顯示出一系列強度較低的峰.這些主要出現在 35°< 2θ< 45° 範圍內,放大顯示。透過使用 ICSD 資料庫,可以將一些峰指定為 Al2O3 相。預期的 Al6Mn 相只能在粉末中檢測到。沒有檢測到含 Ti 或 Zr 相。

圖 3a 說明了沿建造方向觀察的竣工 LPBF 試樣的 EBSD 反極圖(IPF)圖。LPBF 的優良加工性是由沒有冶金缺陷,如氣孔或凝固裂紋證實的。可以觀察到由細等軸和粗細長柱狀晶粒組成的雙峰顯微組織。雖然細等軸區域位於熔池邊界,但熔池內的區域由柱狀晶粒結構組成。這種交替的微觀結構轉變允許分配半圓形熔池幾何形狀。在以下部分中,分別檢查兩種微結構。等軸顯微組織(圖 3c)覆蓋面積 11.2%,柱狀顯微組織(圖 3b)覆蓋面積 69.3%。剩下的 19.5% 被顆粒覆蓋,不能明確地歸類為兩種顆粒形態中的任何一種。假設每個晶粒為圓形,等軸晶粒的平均直徑為0.84 ± 0.28 μm,而柱狀晶粒的平均直徑為2.75 ± 1.82 μm。高比例的紅色柱狀晶粒表明優先生長方向。相比之下,相鄰等軸晶粒之間的 IPF 色差更大,表明隨機取向。釷圖 3e 和 f 中計算出的 {001}、{111} 和 {110} 極圖也反映了這一點。在柱狀晶區檢測到a< 001 > 纖維織構的最大織構強度約為4.2,而在等軸區域的最大值為1.4。透過對相應單個晶粒區域的 STEM 研究,可以闡明熔池內區域性不同微觀結構的形成。

圖 3. (a) 電子背散射衍射反極圖 (EBSD-IPF) 晶粒取向圖在成品試樣的構建方向上。鋁晶體取向的顏色程式碼在右下角給出;(b) 僅顯示與 (a) 相同截面的柱狀 α-Al 晶粒;(c) 僅顯示與 (a) 相同截面的等軸 α-Al 晶粒。計算出的柱狀和等軸 α-Al 晶粒的 {001}、{111} 和 {110} 極圖分別顯示在(e)和(f)中。(d) 中相應的色標表示衍射峰的相對強度。

圖 4 展示了由不同 STEM 探測器觀察到的兩種晶粒形態的微觀結構概覽。圖 4a 是使用環形暗場 (ADF) STEM 探測器拍攝的,圖 4b 是使用高角度環形暗場 (HAADF) STEM 探測器拍攝的,除了 Z 對比度之外,還顯示了一些衍射對比度。這種衍射對比在使用 FEI-HAADF 探測器獲得的影象中幾乎消失,而純 Z 對比仍然存在(圖 4c)。在圖 4a 中,單個晶粒用白色虛線勾勒出輪廓,等軸和柱狀區域的邊界用黃色虛線表示。在圖 4b 和 c 中,Z 對比很明顯,較暗的區域代表 α-Al 晶粒,類似於前面描述的粉末顆粒微觀結構,在晶界。在柱狀 α-Al 晶粒內,觀察到大量沿構建方向排列的圓形明亮析出物(一些在圖 4c 中用白色箭頭表示)。這些排列的小析出物不存在於等軸區域,但在等軸 α-Al 晶粒內檢測到一些稍大的立方體顆粒(一些由圖 4c 中的黑色箭頭表示)。

圖 4. (a) 環形暗場掃描透射電子顯微鏡 (ADF-STEM) 概覽顯微照片;兩種顆粒形態。為清楚起見,晶界用白色虛線標記。黃色虛線用於表示等軸和柱狀晶粒結構之間的邊界;(b) 相同區域的高角度環形暗場掃描透射電子顯微鏡 (HAADF-STEM) 影象,如 (a) 所示;(c) 與 (a) 所示區域相同的 FEI-HAADF-STEM 影象。沿構建方向排列的圓形沉澱物由白色箭頭表示。等軸晶粒內的立方體顆粒用黑色箭頭表示。

為了在化學和晶體學上表徵觀察到的相,進行了 EDX 和電子衍射分析。

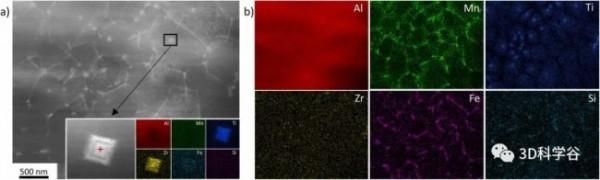

圖 5a 顯示了等軸晶粒區域的 HAADF-STEM 顯微照片,圖 5b 顯示了 Al、Mn、Ti、Zr、Fe 和 Si 的相應 EDX 元素圖。Mn 富集以及在較小程度上存在的 Fe 和 Si 存在於晶界處。幾乎每個顆粒的中心都可以看到立方形奈米顆粒。一個典型的例子在圖 5a 中用黑色矩形標記,下面放大顯示了 Al、Mn、Ti、Zr、Fe 和 Si 的相關 EDX 元素圖。奈米顆粒富含 Ti 和 Zr。此外,還進行了區域性定量 EDX 點測量(由圖 5a 中的紅色游標指示)用於化學測定(表 3)。這表明立方體形狀的顆粒很可能是 Al3(Tix Zr1 – x)。

圖5(a)等軸α-Al晶粒區域的高角度環形暗場掃描透射電子顯微鏡(HAADF-STEM)概覽顯微照片;(b) Al、Mn、Ti、Zr、Fe 和 Si 的相應能量色散 X 射線光譜 (EDX) 圖;(a) 中用黑色矩形標記的區域在下面放大顯示,並帶有 Al、Mn、Ti、Zr、Fe 和 Si 的相應 EDX 圖。

表 3. 元素原子分數 (%)

圖 6a 和 e 中的 HAADF-STEM 影象說明了等軸 α-Al 晶粒內的兩個立方體形 Al3(Tix Zr1-x) 奈米顆粒。圖 6b 和 f 顯示了圖 6a 和 e 中用矩形標記的區域放大為 FEI-HAADF 影象。兩種立方體形狀的 Al3(Tix Zr1 – x) 奈米粒子都有稜角~130 nm。圖 6c 和 g 顯示了納米粒子的高解析度 STEM 影象,圖 6d 和 h 顯示了相應的相鄰 α-Al 基體的高解析度。從這些影象計算快速傅立葉變換(FFT;圖 6c、d、g 和 f 的插圖)一方面允許識別相位以及確定矩陣和Al3(Tix Zr1 – x)沉澱。它們顯示了 Al3(Tix Zr1 – x) 奈米顆粒的預期立方 L12 晶體結構,並揭示了相干介面。圖 6a 和 e 中的 α-Al 基體和 L12 Al3(Tix Zr1 – x) 奈米顆粒都分別顯示出平行的晶軸在 [1 0 1] 和 [1 0 3] 方向上取向。

圖 6. (a) 和 (e) 等軸 α-Al 晶粒內的 Al3(Tix Zr1 – x) 奈米粒子的高角度環形暗場 (HAADF)-STEM 影象;(b) 和 (f) FEI-HAADF-STEM 影象顯示了在 (a) 和 (e) 中用矩形標記的區域,放大倍數更高;(c) 和 (g) (b) 和 (f) 中 Al3(Tix Zr1 – x) 奈米粒子的高解析度 FEI-HAADF-STEM 影象。(c) 和 (g) 中的插圖顯示了 (b) 和 (f) 中 Al3(Tix Zr1 – x) 奈米粒子的快速傅立葉變換 (FFT)。額外的超晶格反射以橙色圈出。(d)和(h)(b)和(f)中α-Al基體的高解析度FEI-HAADF-STEM影象。(d) 和 (h) 中的插圖顯示了 (b) 和 (f) 中 α-Al 矩陣的 FFT。

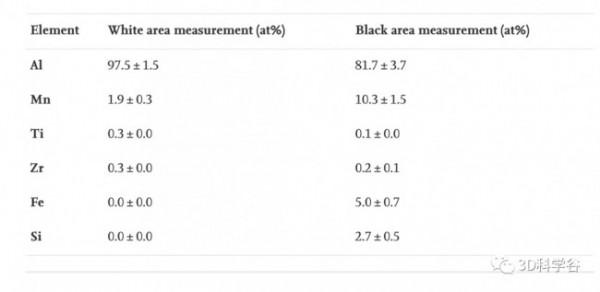

圖 7a 中的 HAADF-STEM 影象顯示了兩個柱狀 α-Al 晶粒之間晶界的放大檢視。具有比α-Al基體更亮對比度的相佔據晶界。圖 7b 顯示了 Al、Mn、Ti、Zr、Fe 和 Si 的相應 EDX 元素圖。柱狀α-Al晶粒之間的相含有富含Mn、Fe和Si的Al,因此類似於等軸α-Al晶粒之間的相。表 4 中列出的區域性 EDX 面積測量是在 α-Al 晶粒(用白色矩形標記的區域)以及晶界處的沉澱相(用黑色矩形標記的區域)內進行的。值得一提的是,在過飽和的 α-Al 固溶體中,亞穩態 Mn 含量高達 1.9 ± 0.3 at%(≙3.7 ± 0.5 wt%)。只有一小部分在凝固過程中被排除在液體中,並與 Fe 和 Si 一起沉積在枝晶臂和晶界之間。圖 8 顯示了該相位的高解析度 STEM 影象以及相應的 FFT 模式。十倍旋轉軸是明顯的,表明具有準晶體結構的相。

圖 7 (a) 兩柱狀 α-Al 晶粒間晶界的高角度環形暗場掃描透射電子顯微鏡 (HAADF-STEM) 影象;(b) Al、Mn、Ti、Zr、Fe 和 Si 的相應能量色散 X 射線光譜 (EDX) 圖。

表 4. 元素 白色區域測量 (at%) 黑色區域測量 (at%)

圖 8 (a) α-Al 晶粒間晶界處的 AlxMn(Fe, Si) 相的環形暗場掃描透射電子顯微鏡 (ADF-STEM) 影象;(b) 相同區域的高角度環形暗場掃描透射電子顯微鏡 (HAADF-STEM) 影象,如 (a) 所示;(c) 相同區域的 FEI-HAADF-STEM 影象,如 (a) 所示;(d) 來自 AlxMn(Fe, Si) 富集相的快速傅立葉變換 (FFT),顯示十倍旋轉軸。

圖 9 顯示了材料在竣工狀態下的典型拉伸應力-應變曲線。硬度、屈服強度 (YS)、極限抗拉強度 (UTS) 和斷裂伸長率 (A) 的平均值和標準偏差列於表 5 中。曲線顯示連續屈服,這是鋁合金的典型特徵。UTS 在伸長率為 9% 時達到,隨後出現明顯的頸縮。

—作者— PhilippMaira,IlseLetofsky-Papstb,GerhardLeichtfrieda

a Faculty of Engineering Sciences, University of Innsbruck, Department of Mechatronics, Materials Science, Technikerstrasse 13, 6020 Innsbruck, Austria

b Institute of Electron Microscopy and Nanoanalysis and Center for Electron Microscopy, Graz University of Technology, NAWI Graz, Steyrergasse 17, 8010 Graz, Austria

網站投稿請傳送至[email protected]