導讀

基於有限元建立了單晶高溫合金葉片定向凝固過程的數理模型,對3種不同抽拉速度下的溫度場、溫度梯度、冷卻速率進行了數值模擬研究。計算結果顯示,抽拉速度為7.2 mm/min時,葉片糊狀區較寬,等溫線傾斜程度比3.6 mm/min和4.5 mm/min時更大。隨抽拉速度的提高,固-液介面的溫度梯度GL 降低,選晶器內螺旋內、外側溫度梯度相差較大。起晶器和選晶器起始段中的冷卻速率不受抽拉速度的影響;螺旋後段與葉身隨抽拉速度增加,冷卻速率增大。並將溫度場計算結果與CAFÉ模組耦合,對形核生長情況進行模擬,研究了抽拉速度對雜晶缺陷形成的影響,結果顯示,抽拉速度7.2 mm/min時在緣板邊緣處易形成雜晶;抽拉速度為3.6 mm/min和4.8 mm/min時,形成了完整的單晶。

Bridgeman定向凝固法是目前單晶高溫合金葉片定向凝固技術中應用最廣泛的一種方法,葉片在定向凝固過程中,受到鑄造工藝等多種因素的影響,易出現大角度晶界與雜晶等缺陷,因此對其鑄造工藝有很高的要求。

凝固工藝引數對合金的微觀組織與效能有著重要的影響,抽拉速度是定向凝固過程中一個核心的工藝引數,與合金的晶體生長速率、固-液介面前沿液相溫度梯度、枝晶間距、相的形貌分佈等密切相關。隨著計算機數值模擬技術在鑄造領域的廣泛應用,利用數值模擬模擬技術,建立單晶高溫合金葉片定向凝固過程的數理模型,預測凝固過程,可有效地降低成本,縮短生產時間,為製造工藝改進提供參考。

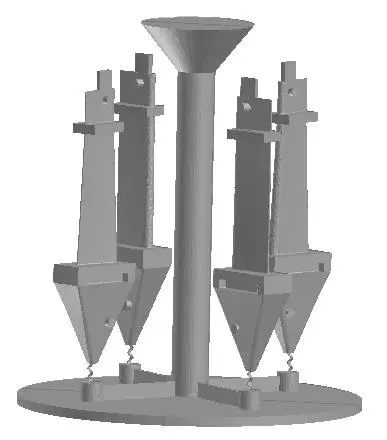

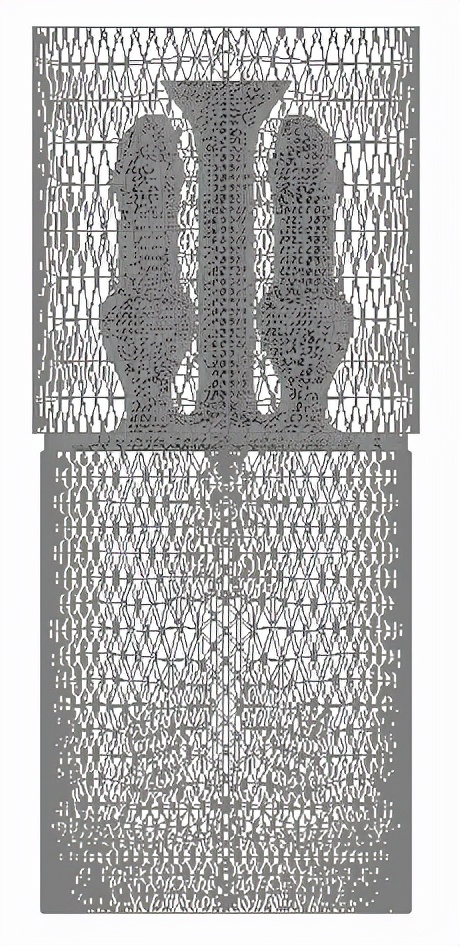

單晶高溫合金渦輪葉片澆注和抽拉過程在Bridgeman真空感應定向凝固爐中進行。圖1為單晶葉片的幾何形狀,每一模組由4片葉片組成,成軸對稱分佈,採用底注式澆注方式,其有限元分析模型見圖2。為提高計算速度,模擬分析時採用1/4實體進行計算,整個模型由鑄件、鑄型、型芯、水冷銅板、抽拉單元以及爐體組成,利用Pro/E軟體建立3D實體模型,採用MeshCAST模組進行網格劃分,其中鑄件起晶段和選晶段的高度均為10 mm。葉片材料採用我國第二代單晶高溫合金DD6。

圖1 單晶渦輪葉片3D模型

圖2單晶渦輪葉片有限元分析模型

高溫合金葉片定向凝固過程中,在葉片、鑄型以及葉片-鑄型邊界,熱量主要以熱傳導的形式進行傳遞,在鑄型與爐壁、水冷銅板之間透過輻射換熱。

採用有限元軟體Procast對葉片定向凝固過程進行了數值模擬計算,在其他工藝引數相同的條件下,分別計算了抽拉速度為3.6、4.8、7.2 mm/min時,葉片凝固介面的溫度場、縱向溫度梯度、冷卻速率;並將溫度場計算結果與CAFÉ模組耦合,進行微觀組織模擬,分析了抽拉速度對葉片緣板處雜晶缺陷的影響。計算時初始條件:設定合金澆注溫度、模殼溫度和型芯的初始溫度均為1 500 ℃,水冷結晶器初始溫度為25 ℃。

1 抽拉速度對鑄件固-液介面的影響

不同抽拉速度時,固相線與液相線均存在一定程度的傾斜,且葉身右側高於左側,這主要由於葉身右側靠近爐壁一側,葉片由熱區進入冷卻區時,靠爐壁較近一側由於輻射散熱較為劇烈,而遠離爐壁一側因遮擋效應冷卻速度較慢,進而導致等溫線呈傾斜分佈。抽拉速度為7.2 mm/min時,等溫線傾斜程度更大,輻射散熱更劇烈;且葉片糊狀區較寬,輻射擋板位置高於凝固介面。而抽拉速度為3.6 mm/min和4.8 mm/min時,固、液相線的波動幅度較小,介面前沿較平穩,固-液介面始終位於擋板位置,葉片固-液共存區總體較窄。

t=2011s t=1541s t=1211s

(a) 3.6 mm/min (b) 4.8 mm/min (c) 7.2 mm/min

圖3 不同抽拉速度時葉片糊狀區溫度場

2抽拉速度對鑄件溫度梯度的影響

圖4為鑄件上沿高度方向不同位置示意圖。在不同抽拉速度條件下,葉片各點達到1 399 ℃時,葉片沿縱向(z軸方向)不同高度的溫度梯度值見表1。

鑄件在定向凝固過程中各部分的溫度梯度變化範圍較大,這主要由於冷卻初期,起晶器與水冷銅板之間主要是熱傳導傳熱,相對溫差大,熱量傳遞劇烈,起晶器底部溫度梯度最大,且受抽拉速度的影響不大。隨著凝固的進行,熱傳導的作用逐漸減弱,溫度梯度隨之降低;隨著葉片逐漸進入冷卻區,型殼與爐壁之間的輻射散熱起主導作用,但總的散熱能力減弱,葉片溫度梯度降低。

從表1還可以看出,抽拉速度為3.6 mm/min時起晶器和選晶器中的溫度梯度比4.8 mm/min、7.2 mm/min時稍大,但相差很小。而在葉身部位,隨著抽拉速度的提高,定向凝固固-液介面的溫度梯度GL 降低。

(a)選晶器中距起晶器底部不同位置示意圖

(b)鑄件葉身距起晶器底部不同位置示意圖

圖4 鑄件沿z向不同位置示意圖

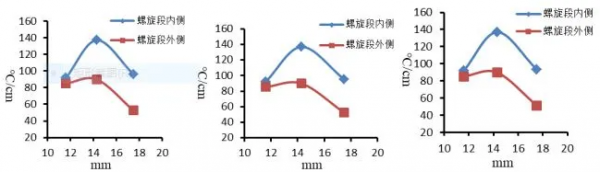

圖5為不同抽拉速度下選晶器螺旋內、外側的溫度梯度。

(a)3.6 mm/min (b)4.8 mm/min (c)7.2 mm/min

圖5螺旋選晶器溫度梯度變化趨勢

3抽拉速度對鑄件冷卻速率的影響

沿鑄件高度方向不同位置冷卻速率見表2。

4抽拉速度對葉片雜晶形成的影響

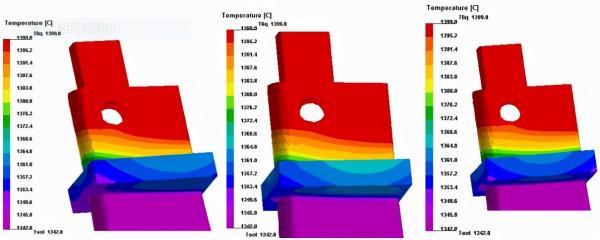

圖6為在不同抽拉速度條件下葉片緣板部位在1342℃~1399℃溫度範圍時的溫度場分佈圖。可以看出,抽拉速度為3.6 mm/min時,緣板固相從左側葉身延伸而形成,最終充滿整個葉片。抽拉速度為7.2 mm/min時,緣板4個尖角處形成了孤立的固相,雜晶易形核。抽拉速度為4.8 mm/min時,尖角雖有一定的孤立區域,但很快被葉身延伸而來消失。

圖7為不同抽拉速度下緣板截面處微觀組織圖。可以看出,當抽拉速度7.2 mm/min時,在緣板邊緣形成了新的晶核,即雜晶缺陷。。緣板處的水平截面積遠大於葉身,屬於截面突變,由於抽拉速度較快,導致緣板處的非均勻溫度分佈,這是導致緣板四角易產生雜晶的主要原因。

(a)3.6 mm/min (b)4.8 mm/min (c)7.2 mm/min

圖6 不同抽拉速率時葉片緣板溫度場分佈

(a)3.6 mm/min (b)4.8 mm/min

(c)7.2 mm/min (d)7.2 mm/min時三維形貌

圖7 不同抽拉速度時緣板截面處微觀組織圖

5 結論

(1)抽拉速度為7.2 mm/min時,等溫線傾斜程度更大,輻射散熱更劇烈,葉片糊狀區較寬;而抽拉速度為3.6 mm/min和4.8 mm/min時,固、液相線的波動幅度較小,介面前沿較平穩,葉片固-液共存區較窄。

(2)葉片在定向凝固過程中各部分的溫度梯度變化範圍較大。冷卻初期,起晶器與水冷銅板之間主要是熱傳導傳熱,熱量傳遞劇烈,起晶器底部溫度梯度最大,受抽拉速度的影響不大;隨著葉片逐漸進入冷卻區,型殼與爐壁之間的輻射散熱起主導作用,葉片溫度梯度降低,且隨著抽拉速度的提高,固-液介面的溫度梯度GL 降低。選晶器中溫度梯度受到截面積的影響,溫度梯度值較大,螺旋內、外側溫度梯度相差較大,且螺旋內側的溫度梯度比外側大。

(3)冷卻初期,由於鑄件與水冷銅板之間熱傳導傳熱,起晶器中的冷卻速率較大,不受抽拉速度的影響;隨著鑄件逐漸進入冷卻區,冷卻速率受到抽拉速度的影響明顯,抽拉速率越大,鑄件冷卻速率增大。

(4)抽拉速度影響葉片溫度場的分佈,以7.2 mm/min抽拉時,緣板處溫度分佈不均勻,4個尖角處形成了孤立的固相,緣板邊緣形成了雜晶; 抽拉速度為3.6 mm/min和4.8 mm/min時,形成了完整的單晶;且基於宏觀與微觀的計算結果,抽拉速度為3.6 mm/min時,單晶形成效果更佳。

文獻引用:周玉輝,黃清民﹐林榮川.單晶高溫合金葉片定向凝固過程數值模擬[J].特種鑄造及有色合金,2021,41(11):1 361-1 365.

編輯:江姍