這個問題其實相當龐大,涉及領域眾多,但我儘量試著從淺顯的技術角度簡單談談個人觀點。

在已經實現產品大規模商用的層面,我國:

+電池技術勉強算擠入世界第一梯隊;

+電機技術尚處於世界第二梯隊中部;

+電控技術尚處於世界第二梯隊尾部;

總體來講,大而不夠強。

一、電池

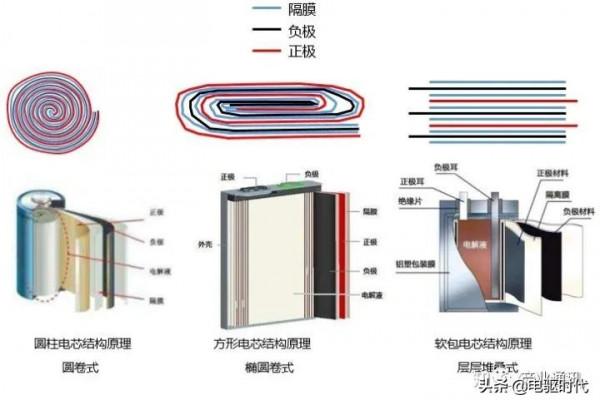

一. 新能源汽車動力電池按照結構形式通常分為三種:

1、圓柱電池(Cylindrical Cell)——具有圓柱形電池外殼和連線元件(電極)的蓄電池。

2、方形電池(Prismatic Cell)——具有方形電池外殼和連線元件(電極)的蓄電池。

3、軟包電池(Pouch Cell)——具有柔性複合膜製成的電池外殼和連線元件(電極)的蓄電池。

這三種流派不僅是外形上的區別,其內部卷繞形式也決定了各自效能上的差異。圓柱電池只能採用卷繞,方形和軟包電池則相容卷繞與疊片兩種形式。

其中,佔據了約84.5%的市場份額的方形電池沒有明顯的短板,具有低的熱管理難度,尺寸可大可小,模組化整合效率高,便於Pack平臺化。而這些,或許也是國內外整車和Pack企業選擇方形電池的最大動力。

造車新勢力威馬EX5 基於方形電池的標準化模組

二. 現階段乘用車的動力電池化學體系主要有兩種,即三元鋰和磷酸鐵鋰電池。

它們基本都是以石墨為負極材料(逐步升級至矽碳負極),以六氟磷酸鋰為主的鋰鹽作為電解質的鋰電池,區別主要在於正極材料。

三元鋰電池(Ternary Lithium Battery),是指以鎳鈷錳酸鋰(NCM)或鎳鈷鋁酸鋰(NCA)為正極材料。(但是金屬鈷很貴,鋰資源缺乏)

磷酸鐵鋰電池(Lithium iron phosphate Battery),則是以磷酸鐵鋰(LFP)為正極材料。

在三元體系中,寧德時代無疑是國內領軍者,其推出的NCM811方形電池、CTP方案、電池自加熱技術等創新皆是技術實力的體現。

NCA電池主要是日本、韓國企業(如松下、三星SDI、LG)在生產,在現有商業化應用的動力電池中單體能量密度最高,安全性相對較低。因NCA材料比NCM材料的生產工藝和條件更為苛刻,國內幾乎沒有企業跟進。

瑞士曾公佈一份關於全球動力電池的研究報告,在能量密度上,松下的21700電池單體密度可達340wh/kg,寧德時代目前為270wh/kg。在成本上,松下電池成本為111美元/kWh,LG化學的成本為148美元/kWh,三星SDI和寧德時代的成本均超過150美元/kWh,經濟性上處於劣勢。

雖然在技術積累、工業化水平及成本方面略有欠缺,但總體而言,與日韓電池巨頭LG化學、松下、三星等相比基本勢均力敵、各有優劣。

而在磷酸鐵鋰體系中,比亞迪一路堅持,於近期推出的應用層面創新的“刀片電池”引發業內關注,在系統層面提升能量密度的思路與寧德時代的CTP方案如出一轍,並且在磷酸鐵鋰自身較高的安全性、長迴圈壽命加持下,降低了電池包生命週期成本,進一步增強電動汽車的競爭力。

在動力電池領域,尤其值得關注的是大容量聚合物固態電池,固態電池,電池模組整合技術如自由模組電池系統。

二、電機

新能源汽車主要採用交流感應電機和永磁同步電機。其中,永磁同步電機是新能源車的絕對主流配置。

國內電機技術整體上還是較為落後於國外,主要體現在:

1、因起步晚,技術與專利積累欠缺,導致國內電機輕量化、整合化程度較差,轉矩密度、功率密度等技術指標與國外先進水平尚存一定差距;

2、因國內電機企業普遍規模較小、市場份額較為分散,導致自動化、標準化程度較低,電機產品可靠性、一致性不足;

3、因我國電機及電控用耐電暈電磁線、絕緣材料、高速軸承等基本依賴進口,且永磁體和矽鋼片等利用率比國外低10%左右,導致我國電機生產成本高於國外。

PS:關於矽鋼片,這兩年國內用的最多是寶鋼,還有首鋼、武鋼等;磁鋼這塊兒,因為中國是世界最大的稀土出口國,所以話語權其實很大。

順帶提一句,輪轂電機作為一種概念上極其先進的永磁同步電機子型別,由於其控制複雜、環境耐受要求極高,目前在乘用車領域暫時還沒有辦法大規模應用。

目前的主流輪轂電機供應商有:Protean(英國,已被恆大全資收購),Elaphe(斯洛維尼亞,浙江亞太參股),Schaeffler(德國),比亞迪(國內商用大巴車)等等。雖然國外技術儲備較多,但國內透過自研或者買買買的形式,也間接獲得了部分相關技術。

近年來,由於電機、電控成本下降的壓力和各車企對高度整合化、模組化的電驅動系統的需求,電機大有與電控系統“合體”的趨勢。電機+減速器+電機控制器的三合一電驅系統或將成為未來的標配。而我國在這方面也緊跟潮流,相關企業皆有技術儲備。

威馬EX5 的電機+減速器(2合1)系統

威馬EX5 的電機+減速器(2合1)與壓縮機+電機控制器(整合DCDC)+OBC整體高度整合化

三、電控

電控技術主要涉及三個方向:電池控制、驅動控制、整車決策。

上圖可以清晰地看到電控系統的功能組成,而這些功能主要是依靠硬體電路+軟體演算法來共同實現的。

我們分別來講。

· 電池管理系統(BMS,Battery Management System)

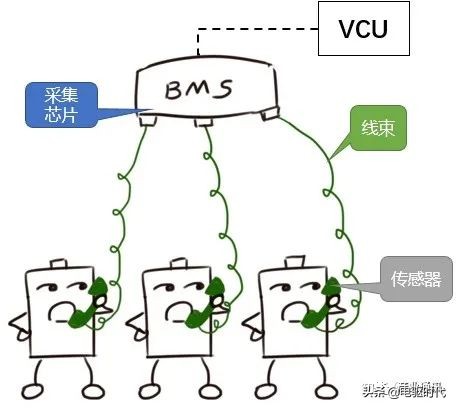

可以把它簡單理解為一個前線指揮部,負責前線每一個士兵(電池)的狀態監控。在緊急情況下(電池觸發最高階報警閾值時)擁有自主指揮權,但大多數時候,需要請求司令部(整車控制器VCU)進行決策。

其功能核心都是基於晶片、感測器、線束的組合來實現對系統內所有電池的電壓、電流、溫度訊號採集,再根據特定的軟體演算法計算出電池的SOC、SOH等資訊,並反饋給整車控制器VCU。

VCU綜合判斷整車狀態與電池狀態,進行輸入、輸出功率管控或強制關斷,從而保護電池系統穩定、安全、可靠。

從硬體架構上區分,有兩種形式:

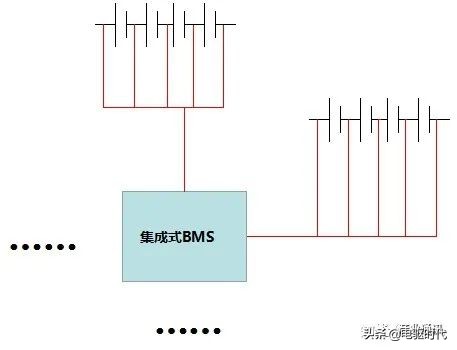

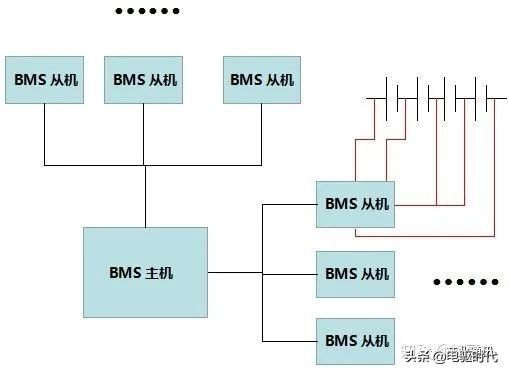

1、整合式BMS;2、分散式(主從式)BMS。

整合式BMS,直接採集每一串電池的訊號

分散式(主從式)BMS,由若干從機採集每串電池資訊後彙總給主機

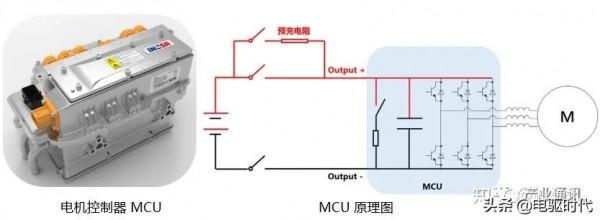

· 電機控制器(MCU,Motor Control Unit)

也叫逆變器(inverter),是狹義的“電控”,根據VCU的指令,控制電機的旋轉狀態,其接受動力電池輸出的直流電能,逆變成三相交流電提供給電機運轉,在電動汽車制動過程中又起到制動回收電能返回電池包的作用。通常由中央控制模組(主控電路板),功率模組(IGBT或SiC MOSFET),驅動控制模組(驅動電路板),各種感測器(電流、電壓.、溫度等)組成。

· 整車控制器(VCU,Vehicle Control Unit)

當之無愧的整車的大腦,負責汽車的正常行駛、制動能量回饋、動力電池的能量管理、網路管理、故障診斷及處理、車輛狀態監控等。主要由一個金屬外殼+內部整合電路板+介面外掛組成。

新能源汽車VCU示意圖

遺憾的是,上述三種控制模組的硬體方面,比如BMS整合電路板上最為核心的電壓採集晶片等部件,基本都是國外公司壟斷,Maxim(美信,美國) / TI(德州儀器,美國) / NXP(恩智浦,荷蘭) / ADI(亞德諾,美國)等;

又比如MCU裡面的核心功率半導體IGBT(氮化鎵&碳化矽是方向),全球市場份額基本被英飛凌(Infineon,德國)、安森美(OnSemiconductor,美國)、三菱(Mitsubishi,日本)、富士(Fuji,日本)、力特(Littelfuse,美國)和意法半導體 (STMicroelectronics,義大利、法國)等幾家國際巨頭佔有;

再比如VCU,國內除少數幾家規模較大的主機廠自行設計研發外,其他基本被博世(BOSCH,德國)、大陸(Continental AG,德國)、德爾福(DELPHI,美國)、電產(NIDEC,日本)等把持。

而軟體演算法層面,新能源汽車初期的電控技術基本都來源於傳統汽車電控 ECU,而我國早先在汽車電子產業又屬於嚴重落後。所以,現階段的電控軟體水平尚不夠成熟,仍然處在高速發展、努力追趕的階段。

電機技術(輔)與電控技術(主)水平的差距,可以直接反映在驅動效率上面,最終將會體現在整車電耗上:

2019年,國內上市的3款純電動轎車,工信部百公里電耗對比

由上表可知,國內的純電動轎車在車重有較大優勢的情況下(車輕),百公里電耗仍然高於特斯拉Model 3。不得不說,這正是電機與電控技術水平的差距帶來的驅動效率差別,從而反映在電耗上。

總結

得益於國內新能源汽車產業近幾年的高速發展(補貼也好、放開限制外資也罷),我國新能源汽車三電技術已經取得令人矚目的不錯成績,尤其動力鋰離子電池幾乎與國際巨頭們平分秋色。但以高速軸承、矽鋼片、自動化製造等為基礎的電機技術,以功率半導體、晶片、軟體等為核心的電控技術,仍然與世界先進水平有不小的差距。總體來說,仍然處於大而不夠強的階段。

來源:產業通訊