導讀

針對定向凝固過程,建立了鎳基單晶高溫合金宏觀溫度場計算模型和微觀組織相場計算模型。模擬了定向凝固過程中高溫合金單晶試棒的溫度場變化,並基於溫度場結果進一步模擬了微觀組織生長情況。將模擬結果與試驗結果進行對比,二者較為吻合,驗證了計算模型的準確性。研究結果表明,定向凝固單晶試棒不同區域的枝晶形貌有較顯著差異,冷卻速度較快的區域一次枝晶臂間距較小;冷卻速度較慢的區域枝晶粗大,具有發達的一次枝晶臂和二次枝晶臂,且一次枝晶臂間距較大。

鎳基高溫合金在高溫下具有良好的組織穩定性和抗氧化腐蝕性,綜合性能優異,是現代航空發動機和重型燃氣輪機中不可替代的熱端部件材料,通常採用定向凝固方式製備。定向凝固過程中,隨著鑄件向下抽拉,鑄件不同區域的冷卻速度存在差異。不均勻的冷卻速度會造成材料組織形態不規則,容易出現雜晶、雀斑、縮孔、縮松等凝固缺陷,對鑄件效能造成不利影響。高溫合金定向凝固研究中,常規的研究方法分為試驗方法和模擬方法。鎳基單晶高溫合金價格昂貴,透過試驗方法研究耗費大、週期長、工序繁瑣。數值模擬技術作為一種低能耗、高效率、短週期的研究方法,在鎳基高溫合金部件製備領域逐漸發展成為不可缺少的工藝流程。

近年來,數值模擬技術作為一種數學工具,也逐漸開始被用來探索一些組織產生原因。現有的研究中,對鎳基單晶高溫合金定向凝固組織模擬的研究較少。本研究對單晶高溫合金定向凝固過程組織生長進行宏、微觀模擬研究與試驗驗證。首先對單晶試棒進行宏觀溫度場模擬,提取不同區域的溫度隨時間變化曲線,作為微觀組織模擬的溫度輸入。然後使用多相場模型模擬微觀枝晶生長過程,最後進行定向凝固試驗,對單晶試棒進行切割和金相分析,得到其枝晶間組織形貌,驗證計算模型的準確性。

1試驗方法

相場方法是以金茲堡朗道二級相變理論為物理基礎,透過計算相變自由能來判斷物質是否能夠進行相變的組織模擬方法。為了製備單晶高溫合金試樣,設計了單晶試棒的定向凝固試驗。材料選用第二代鎳基單晶高溫合金,定向凝固工藝為高速凝固法,激冷盤設定為水冷銅板,冷卻區為真空狀態,與鑄件進行輻射換熱冷卻。試驗中,澆注溫度為1 773 K,型殼預熱溫度為1 773 K,保溫時間為10 min,抽拉速度為3 mm/min。定向凝固試驗完成後,最後得到的單晶試棒與澆注系統見圖1a。對單晶試棒試件進行線切割分解,取對應的引晶段、單晶段中部和單晶段頂部的3個試樣進行分析,見圖1b。

圖 1 單晶高溫合金定向凝固模擬幾何模型和取樣示意圖

2 試驗結果及討論

2.1 宏觀溫度場模擬

為了研究單晶試棒定向凝固過程中溫度場的變化以及不同區域在凝固區間內的冷速,對其進行了宏觀溫度場模擬。模擬中,按照實際鑄件尺寸進行了建模與有限元網格剖分。合金的熱物性引數如密度、比熱容和導熱係數等使用JmatPro熱力學資料庫計算得到,換熱係數等引數從文獻中獲得,具體模擬引數見表1。

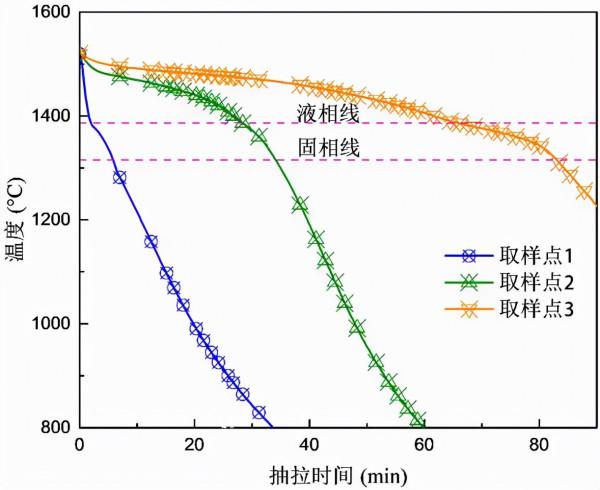

為了定量分析不同凝固區域的冷卻速度和溫度梯度,在宏觀溫度場中提取了與圖1b試驗中3個區域的溫度曲線。圖 2 為3個取樣點在凝固過程中溫度隨抽拉時間的變化。可以看出,3個試樣的溫度曲線變化具有明顯差異。取樣點1處的溫度在液相線以上時下降 較快,當溫度達到液相線附近時,溫度下降速率略有減小,這是因為液相凝固時釋放了大量潛熱導致溫度下降減緩。取樣點2與3在固液相線間的曲線斜率相對取樣點1更小,說明其冷速相對更小。

圖 2 凝固過程取樣點1~3中的溫度隨抽拉時間的變化

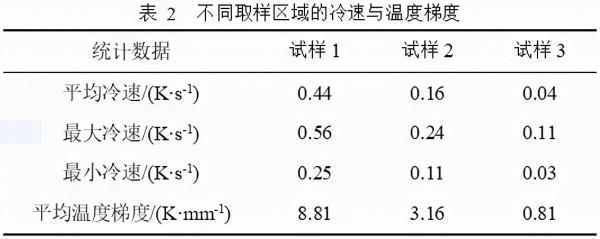

表2 為計算得出的不同試樣的冷速最大值、平均值、最小值和溫度梯度平均值。從試樣1到試樣3,平均冷速從0.44 K/s迅速減少到0.04 K/s,與之對應的平均溫度梯度從8.81 K/mm減小到0.81 K/mm。

2.2 微觀組織模擬

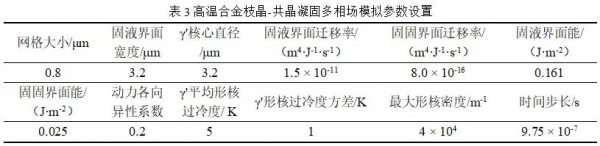

分別對試樣1~3的中心位置進行了凝固過程枝晶-共晶生長多相場模擬,其中各位置冷卻速度使用了圖 2中模擬得到的冷卻曲線作為輸入。模擬中計算域的網格數目為1024 × 1024,對應的物理域大小約為820 × 820 μm2,計算域的邊界為第二類邊界條件且一階偏導數為0,其他計算引數見表3。多相場模擬中,首先模擬了枝晶生長過程,當溫度達到共晶點1 596.4 K後,依據高斯形核模型在液相和γ枝晶的邊界處進行γ'相形核。

圖3為模擬得到3個位置的枝晶-共晶組織生長過程。在位置1中,冷速降低,γ枝晶數目減少,枝晶臂間距也增大。枝晶生長結束後,γ'相在枝晶和液相的邊界上形核,最後得到了較為粗大的枝晶和枝晶間共晶組織。在位置2中,冷速進一步降低,由於處於單晶段,不同枝晶具有一致的晶體取向。模擬得到的枝晶組織具有發達的一次臂,而二次枝晶臂依然不發達,最後在枝晶間形成了較為粗大的共晶γ'相。在位置3中,平均冷速降低到0.04 K/s,計算域中只形成一個枝晶,模擬得到的枝晶具有發達的一次和二次枝晶臂,枝晶間的γ'相尺寸也較大。

圖 3 多相場模擬得到的合金枝晶與共晶組織

(灰色為液相,黑色為γ相,淺色為γ'相)

3 試驗驗證

圖4為定向凝固試樣組織。可以看到不同區域的枝晶形貌有著顯著的差異。由於腐蝕劑的作用,不同取向的枝晶顯示了不同的顏色。位於引晶段的試樣1,枝晶具有不一致取向,位於單晶段的試樣2和試樣3,枝晶取向一致。試樣1中,大部分枝晶具有一致取向,枝晶具有明顯的一次枝晶臂,但是沒有二次枝晶臂出現。試樣2中,全部枝晶具有一致的取向,枝晶的一次枝晶臂間距較大,部分枝晶形成了不發達的二次枝晶臂。在試樣3中,枝晶形貌粗大,形成了發達的一次枝晶臂和二次枝晶臂,一次枝晶臂間距很大。對比圖4中的模擬結果,模擬得到的枝晶和枝晶間組織形貌與試驗結果較為吻合。

圖 4 單晶高溫合金試棒橫截面金相組織

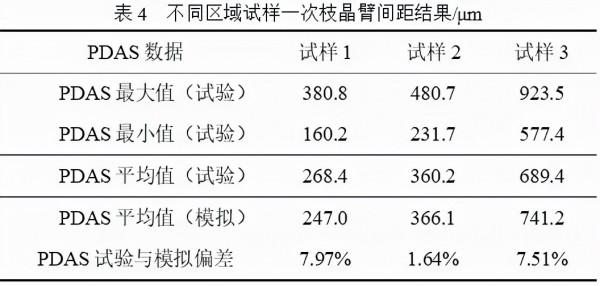

表4為測量得到的一次枝晶臂間距平均值、最小值和最大值。從試樣1到試樣3,平均一次枝晶臂從268.4 μm顯著增加到689.4 μm,與之對應的是枝晶的一次臂和二次臂越來越發達,而測量結果中一次枝晶臂間距最大值約是最小值的2倍。試驗測量的一次枝晶臂間距與模擬結果相比偏差較小,宏、微觀模擬模型具有一定的準確性。

4 結論

(1)根據高溫合金定向凝固物理過程,建立了鎳基單晶高溫合金定向凝固宏、微觀模擬模型。計算了定向凝固過程中單晶試棒的溫度場變化,並將得到的溫度曲線作為微觀相場的輸入條件,進一步模擬了微觀組織形核和生長情況。

(2)進行了單晶試棒定向凝固試驗,並從上至下截取了3個截面,並對截面中心金相組織進行了觀察。試驗得到的枝晶組織形貌與模擬結果一致,驗證了計算模型的可行性以及準確性。

(3)模擬和試驗結果表明定向凝固單晶試棒中不同區域的枝晶形貌有著顯著的差異。單晶試棒下部,枝晶胞狀結構明顯,一次枝晶臂間距較小。單晶試棒上部,枝晶形貌粗大,具有發達的一次枝晶臂和二次枝晶臂,一次枝晶臂間距較大。

文獻引用:夏鵠翔,楊聰,許慶彥.鎳基單晶高溫合金定向凝固微觀組織模擬及試驗驗證[叮J].特種鑄造及有色合金.2021,41(11);1 334-1 338.