範圍

本工藝守則適用於高、低壓電器成套開關裝置的輔助電路行線佈置和二次元件裝配的工藝規程。

2 工具、裝置用具

2.1 工具

2.1.1剝線鉗

2.1.2尖嘴鉗

2.1.3斜口鉗

2.1.4壓線鉗

2.1.5剪刀

2.1.6電烙鐵75W

2.1.7特質套筒扳手(六角套筒)M3—M6

2.1.8螺絲刀(十字、一字)

2.1.9磁性吸盤(吸掛接線圖紙)

2.1.10電池搭燈(自檢接線)

2.1.11紗手套

2.2 裝置用具

2.2.1異型套管印字機

2.2.2小附件、緊韌體存放盤

2.2.3行線槽(根據定型產品)

2.2.4工位器具小車

2.2.5工作凳

3 原材料

3.1 BV型、BVR型黑色聚氯乙烯絕緣銅芯導線1.0mm2、1.5mm2 、2.5mm2。

3.2 BVR型黃綠相間色聚氯乙烯絕緣銅芯導線1.5mm2 、2.5mm2。

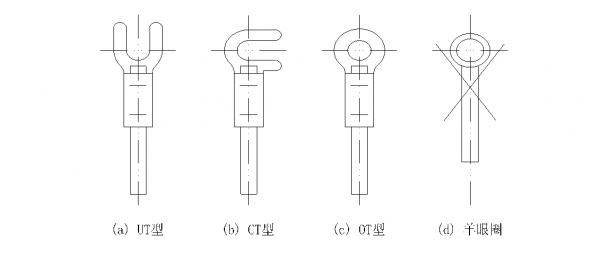

3.3 銅製裸壓接端頭JB2436—78 OT型 UT型 CT型。

3.4 尼龍紮帶PKD-100X4——PKD-180X4。

3.5 塑膠或膠木線夾。

3.6 行線槽TC-30、TC-50,長800—1600mm。

3.7 波紋管¢15、¢20、¢25(櫃門轉動部分護線用)。

3.8橡皮穿線護套¢10—¢50或用PCD—1—3齒形帶。

3.9 塑膠粘膠帶15mm寬(包紮線夾部位的線束)。

3.10 碗形瓷珠,孔徑¢1.5—¢2.5—¢4(發熱元件導線護套)。

3.11 松香芯焊錫絲¢3。

3.12 標號紙(有背膠印刷件)。

3.13 聚氯乙烯異型套管1.5mm2 、2.5 mm2乳白色(簡稱號碼管)。

3.14接線端子,隨工程。

4 工藝過程

4.1 施工前必須先分析接線圖要求,校對所安裝的元件型號規格、安裝位置是否符合設計圖紙要求,如發現問題應及時反應要求糾正。

4.2 確定行線走向方案並按工藝規程準備必要的工具材料及輔件(線夾端子板等)。

4.3根據接線圖與設計圖紙要求安裝好電器元件(儀表、繼電器、端子排線夾或端子排)。

4.4 按照接線圖和工藝規程要求開展接線工作,並根據接線位置和行線走向從上而下,自櫃門至櫃內,依次序進行。

4.5 接線工作結束應進行自檢,並將接線牌按接線圖要求貼上齊全,電氣校驗時如要求修正和改進的應予以配合。

5 工藝要求

5.1 施工前首先按圖紙要求貼上好標籤符號,標籤應貼上整齊,字型端正,貼在明顯處,便於觀察並不得被導線遮蓋。

5.2 二次電器元件一般應由裝配工負責安裝(儀表、繼電器、按鈕開關、指示燈、轉換開關、接線端子、線夾、電阻等)。

5.3 二次迴路絕緣導線必須採用阻燃的BV、BVR型導線,其額定電壓等級不得低於500V,導線截面積,強電迴路不應小於1.5平方毫米,弱電迴路不應小於0.5平方毫米,導線顏色應按表一規定。(除圖紙特別註明外)二次電流回路用2.5mm2 導線,電壓回路及控制迴路用1.5 mm2導線(計量櫃電流回路用4 mm2導線,電壓回路用2.5mm2導線)。

表一

|

電路 |

線性 |

導線顏色 |

|

三相交流電路 |

A、B、C相線 |

黃、綠、紅 |

|

零線及中性線 |

淺蘭色 |

|

|

安全接地線 |

黃綠相間 |

|

|

裝置及裝置佈置線 |

黑色 |

|

|

直流電路 |

正極 |

棕色 |

|

負極 |

蘭色 |

|

|

接地線 |

淺蘭色 |

5.4 端子板應採用阻燃型,根據接線圖端子排圖的型號規格進行組裝端子板。每一回路均應配有迴路編號的標記型端子,如有連線片也應配齊。強電、弱電端子排宜分開佈置,如須在同一端子排上時,宜設空端子或用加強隔板隔開。基座的長度可接端子板實用節數(包括熔斷器端子)選用。組裝完的端子排兩端必須用支援件夾緊,必要時還應配上終端隔板,端子排安裝如是橫裝,基座板寬度則應在上側,如是垂直安裝時,基座板寬度應在左側,對端子排節間編號應根據選用型號確定(如D、TZ、JHZ等系列均附有標牌號)應按接線圖上端子排編號次序配以標記號或簡化為5過10給以標記均可。端子不得有破損現象,避免運輸中振動脫落,應確保每個端子的緊固性(不接線的段子也應捏緊)。

5.5 異型套管必須選用阻燃型乳白色塑膠製品,不得使用圓形套管或其他代用品,異型套管應根據接線圖上所規定得編碼用熱壓型異型套管印字機印,字跡應清晰不宜擦除, 每段長度統一,長25毫米,列印次序應儘量按照行線先後次序排列,便於按使用先後裁斷,裁斷套管的方法可運用印表機所配備的刀片進行半切,每根長度可選用為300—400毫米,每一臺裝置所用的異形套管可捆紮成一束,標清接線圖代號備用,異形套管在裝置上排列時的識讀方向應與接線圖一致,即直裝時應由左到右,橫裝時應有下到上,水平安裝時應由前到後。套管應根據接線圖所標方向進行連線,不得有塗改、亂套現象,以便檢修。

5.6 由於儀表門或繼電器室門等部位所引入櫃內的接線,經常會引轉動而造成扭曲擦傷護套,因此該部位所用導線必須採用BVR型多股軟性導線,同時該部位的線扎必須放有一定弧度餘量(應保證面板們啟開>90度時仍有鬆弛餘量)。同一排列弧度應一致,該線段在門與門框過渡的兩端間均穿有相應大小的波紋管,兩端均配有線夾固定。見附圖。

5.7 導線的下料必須根據兩接線點間實際需要,長度測量準確後再放100—150 mm餘量,用手套勒直後,套上該線段已編號的異形套管,並在接頭端彎折180度(防止套管滑出)備用,兩接點間的線段不準中間有接頭或破損處,剝除塑膠護套時不得損傷導線,導線在行線過程中需折彎時應有三倍於導線外徑的弧度。

5.8 線束如有穿越金屬板孔德場合,必須配裝孔徑大小一致的橡膠護線套或齒錶帶,不得有鬆脫現象。

5.9 行線時線束應儘量遠離散熱元件(如電阻、母線、變壓器等)。並不在其上側佈線,導線與散熱元件應控制在表二所規定的距離以外,並按元件的額定功率大小剝去一定長度的護套並套以瓷碗,對有噴弧距離要求的元器件(要求見元件使用說明書),其噴弧口附件更不能敷設二次線束,以免灼傷導線,甚至引起火災事故。

5.10 紮帶的捆紮應分佈均勻,紮帶頭方向要一致,捆紮要牢固,不得有鬆弛現象。捆紮之間的距離,水平敷設為300mm,垂直敷設為450mm。為了利於散熱導線不宜過粗,如果導線太多,可以分路捆紮成多束線束。

5.11 低壓成套裝置導線線束採用自粘吸盤固定,位置貼上端正均勻分佈(使用時先用紮帶穿越吸盤,捆紮導線後再固定貼上)。高壓開關櫃導線應採用線夾固定,不得使用吸盤。

表(二)

|

散熱元件功率 (W)(60℃時) |

導線需剝長度 (mm) |

導線束應距離散熱元件尺寸(mm) |

||

|

上方 |

左右方 |

下方 |

||

|

7.5—15 |

20 |

30 |

10 |

10 |

|

25—150 |

30 |

50 |

20 |

20 |

|

100 |

40 |

100 |

20 |

20 |

|

150 |

40 |

150 |

30 |

30 |

|

200 |

40 |

150 |

30 |

30 |

5.12 導線與元件接點連線時考慮到其接觸面積達到最佳狀態,因此一律採用UT型或CT型或OT型銅鍍銀裸冷壓接端頭,經壓線鉗可靠壓牢固後,方可與元件接線端頭連線(不得使用線接觸方式的羊眼圈連線),見附圖:

5.13 當導線與元器件是採用錫焊方法連線時,必須採用具有松香芯的焊錫絲及中性焊劑進行焊接;焊接時應採用75瓦電烙鐵(或快速電烙鐵)進行,焊接前應先套上標碼異形套管(對多股導線應先擰成一股)後搪錫,再進行焊接。焊點必須光滑飽滿,對半導體器件的焊接應掌握好焊接速度,避免因過度灼熱,損傷元件內部效能,焊接完工後應用酒精擦除焊劑。

5.14 一般情況每個接線端點只允許連線一根導線接頭,並在導線壓接端頭的上下側均配有平墊圈,如必須有兩根以上的導線連線於一個端點上時,必須在二根導線上壓接端頭間增加一枚平墊圈,感測器及電流回路應採用OT冷壓接頭,以確保電流回路的牢固性。同時被連線的導線壓接端頭凹槽根部必須全部可靠推入螺釘擰緊,不得有鬆動現象,對未接線的緊韌體在完工時應逐個擰緊,以免鬆動脫落,螺釘端頭伸出螺母(3—5個牙)符合規定要求。

5.15 分路接線方式可按被接元器件架構特點確定,但原則上必須達到以下各要求。

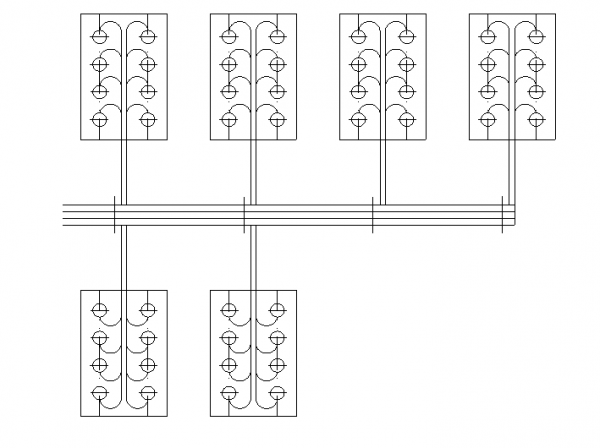

5.15.1連線元件接線端的接線,必須彎成圓弧形,有利於檢修,對導線利用留有餘地,同一合櫃中同一類電器元件接線後所彎成的圓弧大小和高度應統一(見部分接線行線示意圖)。

5.15.2敷設導線時,各元件的接線方向要一致,儘量採用水平或垂直方式佈線,做到橫平豎直、兼顧美觀整齊。

5.15.3一律按水平居中或兩向成放射直向或橫向行走(“X”形佈線除外)。

(一)電流表、電壓表二次接線行線示意圖

(二)繼電器二次接線行線示意圖

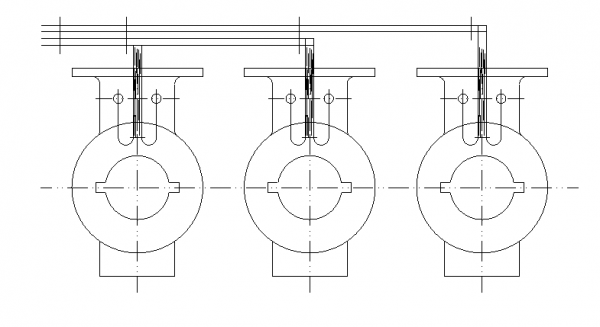

(三)互感器二次接線行線示意圖

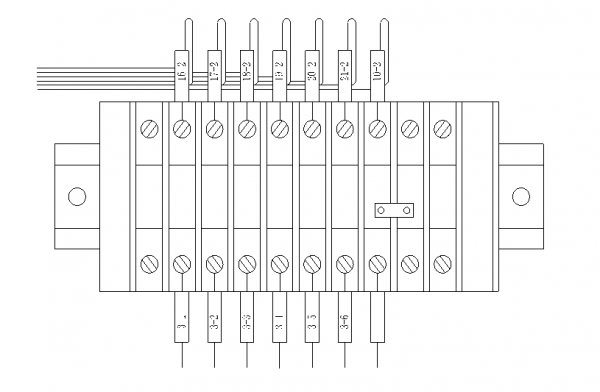

(四)端子板二次接線行線示意圖

5.16 凡是直流電流表配有分流器時,其二次接線應直接連線,不得經過端子板,當線徑為1.5平方毫米時,其長度不得超過3米。

5.17 當二次迴路的電源線與主迴路母線連線時,應在母線的適當位置鑽直徑為6毫米的孔,用M5螺釘將連線端頭緊固於母線上,該接點的周圍應有大小直徑為5毫米平墊圈外徑3倍以上的範圍不得粘有油漆塗層,更不允許高低不平或有紋路的地方,電源線打彈簧圈不得超出6圈。

5.18 同一排列或同一種的品種規格的標準產品,其行線方式和行線方向必須一致。

5.19 當空氣斷路器帶有失壓、分勵附件的引出線,需經過JX3或JX5接線過渡接線(因線徑較細而短),接線不能用懸掛方法連線。

6 二次迴路佈線方法,目前採用扎線束布方法(也稱明線法)和行線槽佈線法二種。

6.1 扎線束佈線方法

6.1.1扎線束佈線方法,根據其線束形狀應為矩形線束(扁形) 或圓形線束,其固定夾也有不同的形狀。

6.1.2線束配置必須橫平豎直,整齊美觀,不得出現歪斜現象,扎線應牢靠無鬆動。

6.1.3線束最多不得超過24根,每層最多不得超過6根,如實際需要較多根數時,儘可能採取行線槽方法。

6.1.4線束粗細可按實際導線根數確定,一般為單層2根,雙層4根—6根,三層9根—12根,四層20根—24根。

6.1.5捆紮好的線束應逐段立即填入矩形線夾,拉緊線束擰緊線夾,邊扎邊固定直至全部結束,線夾間距水平方向不大於300mm,垂直方向不大於400mm,線夾夾持部位的線束應先用塑膠膠帶包紮後,再用線夾加持緊固,扎線間距應儘量統一,用尼龍紮帶捆緊的線束在抽緊固定後,剪去多餘的紮帶頭。

6.1.6佈線工作結束後,應按工藝要求再進行整理,一以便達到整齊美觀牢靠等,檢查線束與金屬件必須保持3—5mm距離。

6.1.7線束排列時,應將該線束最長的排列在最外層,對中途引進或引出的線段排列於內層,達到層次分明,避免線間交叉層間交叉,以免影響線束美觀整齊,固定線夾後的線束應無晃動現象。

6.2 行線槽佈線方法

6.2.1行線槽必須選用PVC阻燃型塑膠製品,其規格與長度應根據配線根數選用,一般導線敷設於行線槽內的根數總截面,不應超過行線槽內腔截面積的40%。

6.2.2行線槽應根據開關裝置的實際寬度和爬線板的長度進行下料,分斷線槽端頭和主線槽或其他分路線槽連線時,應於主線槽連線側開穿線缺口,缺口應較分線槽的寬度小,線槽經下料或開缺口之處,應將毛刺搓平,線槽連線處間隙應小於2mm,也不能太緊。

6.2.3行線槽必須用M5—M6螺釘固定於開關裝置內的爬線板和安裝樑上,安裝螺釘間距300mm—400mm為宜。

6.2.4佈線時應將導線用手套勒直,參考扎線行線方法敷線連線,但扎線距離可適當放長一些,逐段納入線槽內。如不用扎線捆緊,要求納入線槽的導線必須貼服於線槽內,且無彈起或嚴重纏繞現象。

6.2.5所有電器元件的連線導線,應於最靠近的線槽內測的穿線間隙引出或切入。

6.2.6待全部行線工作結束,應將相同規格和長度的線槽蓋板蓋妥,不得斷缺或重疊,線槽加工時,不應出現碎裂破損現象。

6.2.7其他工藝要求可參考第5款各條規定。

7 質量檢查

7.1 根據本工藝守則規定內容,檢查行線質量是否符合工藝要求。

7.2 根據接線圖檢查二次元件和二次接線是否正確。

7.3 按照技術條件規定進行通電試驗,並進行電氣操作試驗。

8 安全技術

8.1 工具應排放有序,有利於工作順利方便。

8.2 導線剝製時,應正確掌握刃口規格,以免損傷導線。

8.3 儀表、繼電器、指示燈、按鈕等電器元件安裝時,應避免固定不妥損壞。

8.4 對高位行線工作應站穩立登或扶梯,防止跌傷事故發生。

8.5 行線結束,應清掃櫃內剩餘廢料垃圾。金屬鐵屑以及紮帶、導線不得落入元器件中。保持工作現場整齊、清潔。