在摩擦學領域,一個有趣的現象是滑動摩擦將顯著的結構變化和化學改性引入材料的近表面區域,它們的“摩擦層”將顯著改變摩擦學效能,摩擦磨損的減少在很大程度上與現有文獻中接觸金屬表面時形成的奈米結構摩擦層有關。大量研究表明,摩擦層的形成源於基本變形過程的參與,如塑性變形、微觀結構細化、化學反應和機械混合等。特別是摩擦層的化學成分會因與對磨體和環境的相互作用而改變。在摩擦層中廣泛觀察到表面氧化物直接證實了滑動過程中與環境的相互作用。氧化的摩擦層可以防止金屬對金屬直接接觸進而降低磨損率,但容易開裂,因為它們在高摩擦載荷下延展性較差,其中施加的應力遠高於基材的屈服應力。晶粒誘導的塑性不穩定性和晶界運動也被認為主要歸因於滑動過程中的流動不穩定性。現有報道中對化學改性機制的描述主要為推測性的,實際機制仍沒有確切的描述。

南京理工大學的研究人員探討了純銅與碳化鎢球在高摩擦載荷作用下近表面結構和化學變化,近表面機械混合可能是高摩擦載荷下化學改性的主要原因。研究結果從原子尺度上揭示了複雜摩擦的化學改性。相關論文以題為“Revealing tribo–oxidation mechanisms of the copper–WC system under high tribological loading”發表在Scripta Materialia。

論文連結:

https://doi.org/10.1016/j.scriptamat.2021.114142

本文使用無氧高導電純銅進行摩擦,硬度約0.7GPa,平均晶粒尺寸約200μm,摩擦採用往復式摩擦,對磨球為含有少量Co元素的WC球,WC球正常負載為30N,速度為10mm/s,最大接觸壓力為1.44GPa,滑動週期從50、300、3000、6000最後增加至18000次。

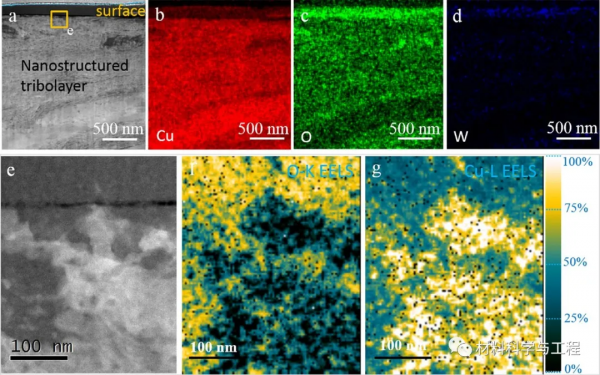

研究發現經300次迴圈後,摩擦層由平均尺寸為500nm的超細晶粒(UFG)組成,當迴圈次數增加至3000次迴圈時,晶粒尺寸減小至約200nm,與300次迴圈相比,Cu樣品中暗區出現的更頻繁,經HRSTEM證實暗區為Cu2O。6000次迴圈後摩擦層中未檢測到鎢,而18000次迴圈後存在氧和鎢,鎢的存在直接驗證了從WC球到Cu的元素傳輸,這些混合元素是不均勻分佈的,它們的含量在距離摩擦面200nm厚的區域中較高。

圖1 典型摩擦磨損曲線和不同迴圈後的STEM圖

圖2 300次迴圈後銅試樣的STEM圖

圖3 3000次迴圈後銅試樣的STEM圖

圖4 18000次迴圈後銅樣品的STEM圖

在Cu-WC摩擦系統中確定了基本階段:(1)高摩擦應力促使晶粒細化到超細晶粒狀態;(2)隨著摩擦迴圈次數的增加促進近表面層中極細(約3nm)富氧銅奈米顆粒的形核和隨後氧化銅的生長;(3)在後期形成具有異質Cu和O分佈的連續奈米結構混合層。近表面機械混合可能是高摩擦載荷下化學改性的主要原因。推測近表層中高接觸應力的剪下不穩定性會促進與氧和鎢的機械混合。對於開始形核時,Cu和Cu2O在近表區域晶體學上相關,類似於薄膜氧化過程中的外延生長。在高負載下,可以合理地假設氧可以滲透到間隙四面體位點,同時保留fcc晶體結構。來自摩擦體的鎢在後期混合到摩擦層中。這可以從摩擦層的硬度提高(高達2GPa)增強其與WC球的機械混合能力來解釋。

本文透過分析Cu/WC摩擦系統高摩擦載荷期間的化學改性揭示了一系列變化機制,猜測這種機制不可避免地出現在許多表面處理技術中(例如表面機械接觸處理),這可能是以前被忽視的,未來應該予以考慮。(文:破風)

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯絡,未經許可謝絕轉載至其他網站。