隨著超大規模積體電路製造技術、新型薄膜電晶體顯示技術和大面積OLED顯示技術的日益成熟和規模化,鐳射退火技術逐漸取代傳統的爐管退火、快速熱退火、尖峰退火、快閃退火,成為新一代主流退火技術。

鐳射退火技術機理研究歷史

自從1975年前蘇聯科學家Gerasi-menko開始研究鐳射退火以來,此後若干年裡,研究者對鐳射退火機理的研究產生和保持了濃厚的興趣。鐳射退火一個顯著的特徵是,在超短的時間內(數十到數百納秒量級)將高能量密度的鐳射輻照(若干J/cm2)投射在退火樣品一個小區域內,使得樣品表面的材料熔化並在隨後的降溫過程中自然地在熔化層液相外延生長出晶體薄膜,重構熔化層的晶體結構。在重構晶體的過程中,離子注人導致的晶格損傷被消除,摻雜雜質在高溫下擴散並重新分佈,雜質原子溶解於晶體,被啟用釋放出空穴或者電子。1978年,研究人員透過對矽晶體表面時變的反射率測試證實,在鐳射退火的過程中單晶矽從熔化的矽表面重新生長。同年,透過光學顯微鏡觀測到了鐳射退火後的摻雜矽表面形成了週期排列的波紋,且波紋的方向與鐳射的偏振方向相關。與此同時,對鐳射退火所導致的矽材料表面熔化的熱力學模型與數學方法的研究,也幾乎在同步進行。在上世紀70年代末80年代初,White、B.C. Larson、Porter、Young等先後對鐳射退火的機理進行了一系列的研究,並得到了如下幾點結論:

鐳射退火可以顯著的去除晶格損傷。使用TEM和盧瑟福背散射對鐳射退火後樣品晶格損傷的研究,表明鐳射退火可以更加有效的消除位錯和晶格損傷,並保持晶格的排列。

鐳射退火可以改變摻雜形貌。使用二次離子散射對鐳射退火後樣品的研究,則表明退火前後雜質離子的分佈發生了明顯的變化。並進一步證明,在鐳射退火的過程中,伴隨著材料的熔化,否則無法解釋退火前後雜質離子的分佈。

鐳射退火之後,離子注人的區域晶格發生了顯著的改變。布拉格反射對退火前後樣品晶格的研究表明,退火之後離子注人區域的晶格在一維方向存在收縮或者膨脹。

離子背散射的研究表明,注人晶格的離子可以填充晶格空位,並且在晶格中的濃度可以遠超固體溶解度的極限。這是由於在鐳射退火的過程中,材料發生了相變,在瞬態運動的固液介面發生了晶體的液相外延生長。

鐳射退火可以提升矽太陽能電池的電學特性。相比傳統退火,鐳射退火後雜質濃度可以遠超平衡固體溶解度極限。矽太陽能電池的量子效率有顯著的提升。

鐳射誘導熔化在材料加工中的應用。鐳射輻射可以透過鐳射誘導擴散在矽材料中形成大面積的pn節。它的一個重要的應用是太陽能。鐳射誘導熔化的另一個應用是用於清潔材料表面,比如在矽材料中的金屬銅,它的濃度會在表面以下有一個分佈,並在材料中形成複合中心,降低少數載流子的壽命。鐳射處理表面之後,金屬銅離子會聚集於矽材料的表面,便於腐蝕清除。

鐳射退火技術在半導體工業界的應用

01在矽太陽能電池領域的應用

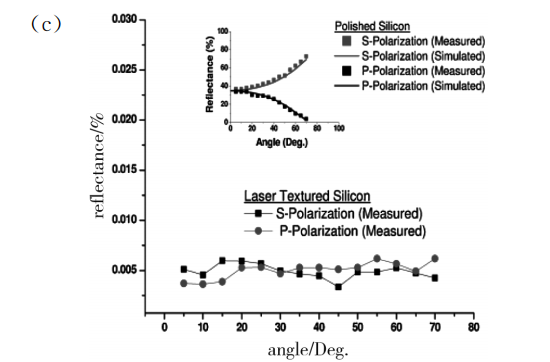

利用鐳射退火來使得注人矽材料的雜質離子重新分佈並激活雜質以改善對應的電學特性,在早期人們已經應用於矽太陽能電池。從微納米制造工藝方面看,用來改變矽太陽能電池表面的形貌(或者稱之為鐳射誘導表面粗化技術),也可以給太陽能電池做超飽和化學摻雜,或者鐳射誘導表面粗化技術與超飽和化學摻雜同時進行。鐳射輻照之後,在矽表面可以產生奈米級的波紋或者微米級的錐形結構。鐳射脈衝透過在矽表面的掃描,可以實現大面積的鐳射誘導粗化,非常適用於工業大規模應用。鐳射誘導粗化處理後的矽樣品,它的低反射率是不受人射光的極化方向和人射方向影響的,如圖1。使用鐳射誘導粗化處理後的矽製備的太陽能電池,最高的能量轉化效率達到14.2%,外量子效率在400 nm到1μm的光照下保持在60%到90%之間。而且,矽表面的粗化使用超快鐳射處理,製造工藝具備高度的可重複性,矽表面的微奈米結構具有高度的一致性,適合於工業應用。

圖1 拋光的矽樣品及鐳射粗化後的矽樣品表面的反射率曲線在含有摻雜雜質元素的氣氛之下,使用超快鐳射照射矽襯底表面,在鐳射誘導熔化矽表面的情形之下可以實現對矽襯底表面超劑量的摻雜,被稱之為超摻雜。超摻雜可以在矽材料裡邊實現高濃度的摻雜,濃度可以達到平衡溶解極限的幾個數量級。除此之外,鐳射退火亦可以消除太陽能電池中的缺陷,提升短路電流。

02在平板顯示領域的應用

晶體矽薄膜電晶體液晶顯示器一個顯著的優點是,可以將電路集成於玻璃襯底,而不另外需要矽驅動晶片。據Coherent公司市場部的一個公開報道,準分子鐳射器大規模應用於低溫晶體矽面板的製備工藝已經有超過15年的歷史。隨著LTPS產品市場需求的不斷增長,LTPS製造技術的不斷成熟,鐳射退火技術在平板顯示領域扮演著越來越重要的作用。基於非晶矽材料的液晶顯示面板,一般是透過低壓化學氣相沉積(Low Pressure Chemical Vapour Deposition,LPCVD)或者是離子增強型化學氣相沉積(Plasma Enhanced Chemical VapourDeposi-tion,PECVD)在玻璃襯底上邊沉積一層薄薄的非晶矽薄膜。鑑於晶體矽相較於非晶矽更加好的電學特性,更高的電子遷移率和更加穩定的化學特性,鐳射退火在平板顯示領域被作為一個重要的基礎方法,用來將沉積於玻璃襯底之上的非晶矽薄膜轉化為晶體矽薄膜,從而製備低溫晶體矽面板。通常地,非晶矽轉化為多晶或者單晶矽,所需溫度需要超過1200 ℃,遠高於玻璃襯底所能承受的範圍。面對大規模的工業生產,常規的退火方式,難以滿足產品的製造需求。而鐳射退火可以在面板垂直方向保持一個較大的溫度梯度。給非晶矽薄膜加熱的同時,不會影響到玻璃襯底。圖2為Japan Steel Works公司用於平板顯示的準分子鐳射退火系統。

圖2 Japan Steel Works公司用於平板顯示的準分子鐳射退火系統。所用的鐳射器為 Lambda SX 315C XeCl 308 nm,1015 mJ/pulse,300 Hz pulse

03在積體電路領域的應用

依據摩爾定理,隨著大規模積體電路整合度不斷的提升,節、柵極、源漏極等製造工藝所需的退火熱預算不斷的減少,精細的退火技術需要在離子啟用、可控離子擴散、結晶質量和缺陷修復等方面不斷的最佳化。鐳射退火技術在整合電路里邊的應用,主要在如下三個方面:(1)給半導體器件的電極(源、漏、柵極)退火,金屬化形成歐姆接觸;(2)給積體電路內部的連線退火;(3)給3D的結構做退火,如儲存器、NEMS等的退火。功率器件如MOSFET、IGBT等存在垂直的結構,在工作的過程中有垂直方向的電流,背面電極被用來作為歐姆接觸或者發射極。這個背面電極可以方便使用鐳射退火技術獲得。IGBT集電極結構包括兩個摻雜區域:P型的表面集電極、掩埋 N 型場截止層,如圖3所示。

圖3 IGBT的截面示意圖和LTA的背面流程另外一種實現的方式,在背面注人P型的B雜質和沉積Ti金屬層後,使用鐳射退火來做金屬化,如圖3(底部)所示。Ti金屬層厚度的合理選擇,可以使之成為一層抗反膜和熱吸收層,從而提升鐳射退火的效率,使得更多的雜質啟用,獲得更高的摻雜濃度。如圖4所示,同等條件下相比傳統退火方式,LTA退火後B雜質的濃度有超過一個數量級的提升,從1e16/cm3 到1e18/cm3的級別,而當背面沉積有Ti金屬電極的時候,B雜質的濃度可以達到1e19/cm3的量級。

圖4 傳統退火方式和鐳射退火方式的SRP測試曲線隨著電極和導線尺寸的減小以及晶片內互聯密度的增大,背端線成為鐳射退火另外一個重要的應用點。鐳射退火對材料的改性,可以提升器件的效能,如圖5。

圖5 相比常規退火,鐳射退火處理BEOL後,FinFet各方面效能的提升在3D結構中,鐳射退火用來給晶體矽做結晶化。在3D順序整合器件中(圖6),柵極圖形化之前,鐳射退火用來使得非晶層結晶並激活摻雜雜質。最佳化的鐳射退火引數,可以達到較高的啟用速率和重結晶非晶層形成數百奈米範圍的大尺寸晶粒,而對BEOL層毫無影響。3D NAND器件溝道(Channel)的形成過程中,晶粒尺寸的增大和介面缺陷的減少,可以有效的提升儲存器的特性。隨著溝道尺寸的減小,傳統方法將很難達到此目的,在電極處沉積的晶體矽不可避免的存在空洞和缺陷。空洞與缺陷的出現,將會影響接觸電阻以及DRAM的整體效能。退火的時候,需要避免雜質擴散到電晶體區域或者是影響到金屬電極。除此之外,在矽NEMS器件,以及化合物半導體器件如SiC、GaN材料器件裡邊,鐳射退火技術也有它的用武之地。

圖6 一個3D順序整合器件示意圖

鐳射退火技術在學術界的應用

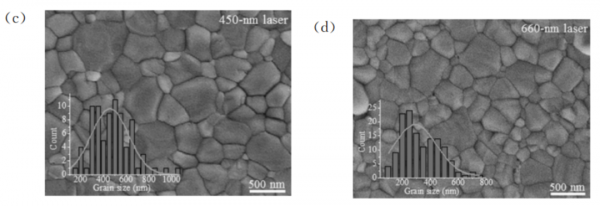

近些年來,鈣鈦礦太陽能電池、微納光學、微納製造等熱點研究領域,在學術界引起了廣泛的關注。a. 可以將波長為405 nm、450 nm以及660 nm的鐳射引入鈣鈦礦電池的製作工藝中,透過鐳射斑點對鈣鈦礦薄膜的掃描來實現退火。並透過掃描電鏡觀察到,如圖7,激射波長為450 nm的光,可以在鈣鈦礦薄膜的晶界產生最大的溫度梯度,從而提供最大的生長驅動力。

圖7 傳統熱退火和鐳射退火後的鈣鈦礦薄膜(MaPbI3)掃描電鏡圖片相同工藝條件下,不同退火方法制備完成的鈣鈦礦太陽能電池的特性曲線見圖8。使用鐳射退火技術的鈣鈦礦太陽能電池表現出更加高的功率轉化效率(Power Conversion Ef- ficiency,PCE>20%)和更高外量子效率(External Quantum Efficiency,EQE)。而使用傳統的熱退火方式製備的鈣鈦礦太陽能電池,它的最大功率轉化效率要低2個百分點(~18 %)。

圖8 使用不同退火方式製備的鈣鈦礦太陽能電池的測試結果b.鐳射退火技術還可應用於微奈米光子學領域,改變奈米多孔金(Nanopo- rous Gold,NPG)的表面形貌,從而調諧NPG的消光光譜,並應用於表面增強型拉曼散射(Surface Enhanced Raman Scattering,SERS)。如圖9,隨著鐳射強度的增加,NPG的直徑逐漸減小,奈米空隙的尺寸逐漸增大。鐳射退火技術可用來給TiO2退火,並應用於新型的奈米器件,避免了高溫的產生並縮短了退火時間。

圖9 鐳射退火之後NPG奈米顆粒的形貌

小 結

在微納光學和微納製造領域,鐳射退火可以實現對樣品微小區域的精準退火,對熱量進行精確的控制,從而實現更加精細的結構的製備。在鈣鈦礦電池、學屬微納結構、氧化鈦奈米材料、二維材料等等眾多需要微納加工的方向,都是鐳射退火的重要應用領域。在成熟的半導體工業界,鐳射退火裝置將更加廣泛的應用於各類半導體器件的工藝製作。