導讀

利用OM、SEM、萬能拉伸試驗機及電化學工作站研究了再結晶退火溫度對節約型NSSC 2120雙相不鏽鋼的組織、力學效能及耐蝕效能的影響。結果表明,在950~1200 ℃退火,鐵素體和奧氏體的兩相比例(α/γ)逐漸增大,層狀奧氏體組織轉變成小島狀;兩相中α纖維織構和γ纖維織構組分逐漸形成並增強;隨退火溫度升高,材料的抗拉強度逐漸下降,伸長率先增大後減小,耐蝕效能先降低後增大。1000℃退火後,冷變形雙相鋼具有最佳力學效能,其抗拉強度和伸長率分別為730 MPa和58%;1200℃退火後,材料的腐蝕電流密度為最低值2.5μA•cm-2,其耐蝕效能最強,並具有明顯的Brass織構等再結晶織構組分。

雙相不鏽鋼是固溶組織中鐵素體相(α)和奧氏體相(γ)約各佔一半的鋼種。DSS兼有奧氏體不鏽鋼良好的韌性和焊接效能,以及鐵素體不鏽鋼較高的強度和抗氯化物腐蝕效能。近年來,DSS現已在軍事工業、油氣產業、化肥工業、橋樑建築、海洋工業及化學品船等行業中得到廣泛的應用。雙相不鏽鋼呈現出兩個發展趨勢:一是充分發揮雙相不鏽鋼高強度、良好耐蝕效能的特點,發展2750、2906等特超級雙相不鏽鋼,以代替904L等超級奧氏體不鏽鋼;二是充分發揮雙相不鏽鋼資源節約的優勢,發展UNS S32304、LDX 2101等節約型雙相不鏽鋼。節約型雙相不鏽鋼是透過用成本低的N、Mn等元素代替傳統雙相不鏽鋼Ni、Mo等貴重金屬,在降低成本的同時使其屈服強度達到普通奧氏體不鏽鋼的兩倍,還保留了優異的耐腐蝕效能。與傳統雙相不鏽鋼相比,由於N含量提高,在一定程度上抑制了σ相的析出,但同時也促進了Cr2N等氮化物的析出,使得節約型雙相不鏽鋼熱塑性降低,軋製熱變形過程中開裂更加嚴重,因此解決熱塑性問題對節約型雙相不鏽鋼的生產至關重要。

2014年日本新日鐵住金不鏽鋼公司首次公開成功開發了能顯著改善焊接效能並替代SUS304不鏽鋼的新型節約型雙相不鏽鋼NSSC 2120(21Cr-2Ni-3Mn-1Cu-N),對比SUS304不鏽鋼,NSSC 2120的焊接效能好、強度提高

了一倍,還具有低成本的優點。冷變形加工作為一種成熟的工藝技術,其產品尺寸精度高、表面質量好、組織結構穩定,能有效避免熱加工過程中產生的缺陷並保證材料良好的效能。目前對冷變形節約型雙相不鏽鋼退火熱處理後的組織與效能演變的研究較少。本課題透過對一定冷變形的NSSC 2120雙相不鏽鋼進行不同溫度時間的高溫退火熱處理,研究再結晶退火對冷變形雙相鋼組織與效能的影響。

1試驗材料和方法

採用熔模鑄造工藝,使用中頻感應電爐製備NSSC 2120雙相不鏽鋼鑄坯,其化學成分見表1。熔鍊好的鑄態2120雙相不鏽鋼在SXL-1400C箱式熱處理爐中進行固溶處理,固溶溫度為1100℃,保溫2h水淬。固溶後試樣線切割成10mm厚的試樣,然後使用φ200mm×200mm二輥式軋機以2.5m/min的速度進行多道次冷軋,道次壓下量為0.5mm,冷軋變形量為70%。之後試樣在箱式電阻爐中分別進行950、1000、1050、1100、1150和1200℃退火處理,退火時間為30min後水淬(編號分別為RA-950、RA-1000、RA-1050、RA-1100、RA-1150、RA-1200)。

2試驗結果與分析

2.1 退火溫度對微觀組織與織構的影響

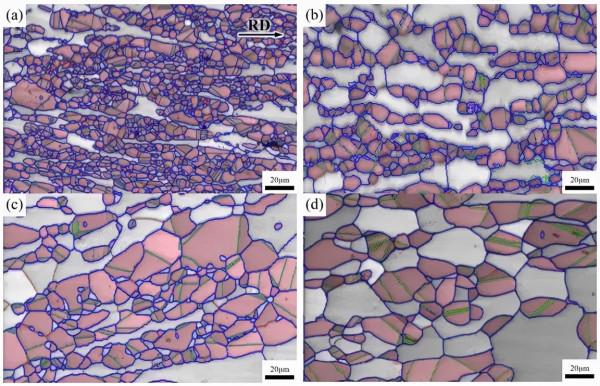

圖1為NSSC 2120雙相不鏽鋼冷軋及不同溫度退火的顯微組織。由圖1a可知,試樣經70%變形量冷軋後的TD面為α/γ(奧氏體/鐵素體)兩相組織,兩相組織沿軋製方向被拉長呈板條狀,細小針狀二次奧氏體(γ2)相彌散的分佈在奧氏體板條之間,雙相組織內晶粒發生明顯細化甚至破碎。由於固溶態的兩相組織形狀與尺寸不均勻,兩相的硬度也存在差異,大變形量冷軋後兩相層狀組織寬度不均,冷變形後的α和γ相比例約為40.1%和59.9%。由圖1可知,在950℃以及更高溫度退火後的金相組織中均未發現明顯的析出相,較高的退火溫度使Cr2N等析出相溶解。950℃退火處理後γ相層狀組織中出現細小的α相晶粒形核,隨退火溫度升高,再結晶形核形成的α相晶粒不斷合併長大使板條纖維狀γ相組織斷裂破碎,彌散的γ2相發生纏結、合併,並沿軋製方向呈鏈狀分佈。當退火溫度達到1150℃、1200℃時,γ相基本轉變成不連續的島狀分佈在α基體上,兩相分佈更加均勻,兩相比例也發生明顯變化,α相晶粒明顯長大並且吞併尺寸較小的γ晶粒。

(a)CR;(b)RA-950;(c)RA-1000;(d)RA-1050;(e)RA-1100;(f)RA-1150;(g)RA-1200

圖1冷軋及不同再結晶退火溫度的試樣顯微組織

採用Image-Pro軟體對退火後的兩相組織體積分數進行測量,每種材料測量15個視場計算平均值,結果見圖2。由圖2知,950℃退火後γ相比例已經降至56%左右,隨退火溫度升高,γ相體積分數逐漸降低,α相體積分數相應增加,當再結晶退火溫度升高到1200℃,γ相比例降至39%

圖2不同再結晶退火溫度下γ相比例變化

圖3為950、1000、1100和1200℃退火後冷軋雙相不鏽鋼的EBSD重構圖。其中白色晶粒為α晶粒,灰色晶粒為γ晶粒,細線為小角度晶界(LAGBS,2~15°),深線為大角度晶界(HAGBS,≥15°),細虛線為孿晶界(TWINS)。由圖3可知,再結晶退火後,細小的γ再結晶晶粒沿軋製方向呈層狀分佈,細小的α晶粒分佈在奧氏體島之間,γ晶粒記憶體在長條狀的退火孿晶,α相由於形變後層錯能較高,不易形成孿晶。再結晶退火後γ和α晶粒被大角度晶界包圍,少量的亞晶處還存在小角度晶界,表明冷軋雙相鋼已完全再結晶。在950℃退火試樣γ島中可以觀察到細小的α再結晶晶粒,隨退火溫度升高,晶粒發生明顯合併長大,層狀的奧氏體島由於包裹的α晶粒長大和自身的再結晶長大發生斷裂,退火溫度升高到1200℃時,兩相再結晶晶粒由於γ相的釘扎作用沿軋製方向均勻分佈。

(a)RA-950;(b)RA-1000;(c)RA-1100;(d)RA-1200

圖3不同退火溫度樣品的EBSD重構圖

表2為950 、1000 、1100 和1200 ℃退火後冷軋雙相不鏽鋼試樣的大、小角度晶界、孿晶界和重位點陣晶界比列。

圖4為不同退火溫度冷軋雙相不鏽鋼FCC和BCC相晶粒的平均尺寸。

圖4不同退火溫度試樣的FCC和BCC相的晶粒尺寸

2.1.1退火溫度對織構的影響

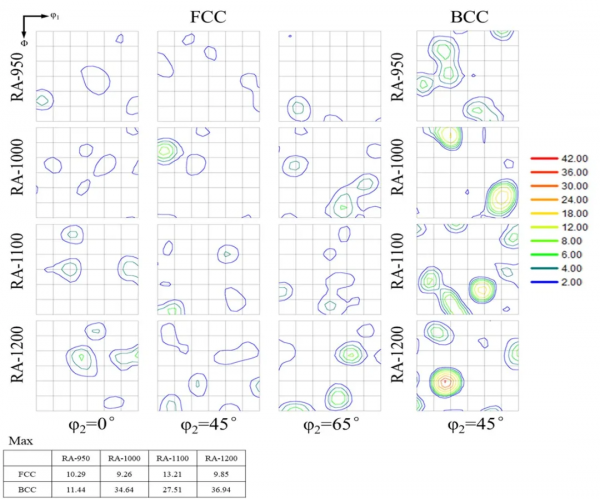

圖5為950、1000、1100和1200 ℃退火試樣α和γ組織以尤拉角φ1和Φ為橫、縱座標的ODF(φ2=0°、45°、65°)截面圖。立方金屬ODF圖中典型織構組分見圖6。其中形變織構用三角形表示,再結晶織構用方形表示,剪下織構用圓形表示。

圖5不同退火試樣奧氏體和鐵素體組織中用ODF尤拉空間表徵的織構演變

圖6立方金屬的典型織構組分

2.2再結晶退火對力學效能的影響

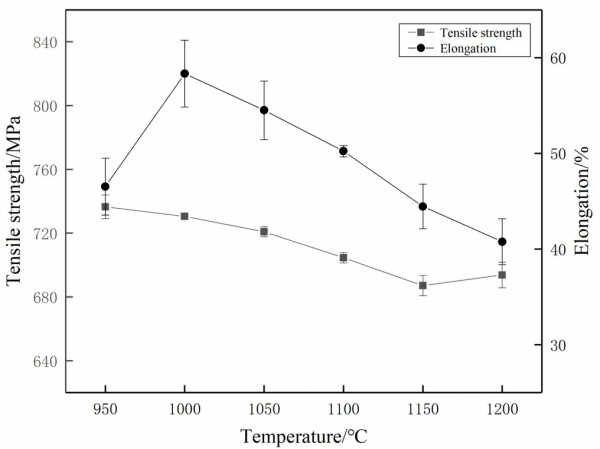

室溫下冷軋NSSC 2120雙相不鏽鋼不同再結晶退火溫度試樣的拉伸試驗結果見圖7。

圖7不同再結晶退火溫度下冷軋2120雙相鋼的抗拉強度和伸長率

2.3再結晶退火對耐蝕效能的影響

圖8為冷軋NSSC 2120雙相不鏽鋼不同再結晶退火溫度試樣在人工海水(25.54g/LNaCl + 11.10g/LMgCl2+ 4.09g/L Na2SO4+1.16g/LCaCl2)中的動電位極化曲線。其對應的自腐蝕電位(Ecorr),點蝕點位(Epit)和腐蝕電流密度(Icoor)見表3。

圖8不同再結晶退火溫度下冷軋2120雙相鋼的極化曲線

圖9為冷軋NSSC 2120雙相不鏽鋼不同再結晶退火溫度試樣的點蝕形貌。由圖9可知,點蝕主要在α/γ相界以及α基體之中發生,點蝕嚴重的區域蝕坑向γ相中發展,RA-1050和RA-1100試樣表面的點蝕坑尺寸較大,RA-1200試樣表面的蝕孔尺寸較小且耐蝕效能最強。RA-950與RA-1000試樣表面點蝕發生在破碎的γ、γ2和α之中,細小的兩相晶粒使蝕坑向奧氏體向內部延展。不同退火溫度試樣的點蝕形貌基本與極化曲線測得的腐蝕電流密度結果相一致。在Cl-環境中α相總是優先發生腐蝕,隨再結晶退火溫度提高冷軋雙相鋼中α相比例增大(見圖2),試樣的耐點蝕效能並不是隨之逐漸下降,這是由於在950、1000℃退火時試樣的兩相組織仍是沿軋製方向生長,兩相晶粒尺寸較小、晶界分佈較為密集(見圖3),而晶界尺寸小且多導致腐蝕優先沿晶界處發生。大量低∑CSL晶界使相界上空位缺陷和雜質元素的含量大大降低,切斷了晶界的連通性,降低了晶界的腐蝕速率,所以退火後大量的∑3晶界提升了冷軋雙相鋼晶界的耐蝕效能。並且隨再結晶溫度提高,再結晶程度進一步提升,兩相晶粒發生合併長大,大角度晶界和重位點陣晶界比例提升,兩相組織分佈更加均勻,基體缺陷減少,使鈍化膜的穩定性增強,耐蝕性得到提升。

(a)RA-950 (b)RA-1000 (c)RA-1050 (d)RA-1100 (e)RA-1150 (f)RA-1200

圖9 不同再結晶退火溫度下冷軋2120雙相不鏽鋼的點蝕形貌

3結論

(1)冷變形NSSC 2120雙相不鏽鋼在950℃退火處理後基本完成再結晶退火,其退火組織由沿軋製方向層狀分佈的α、γ和針狀γ2組成,隨退火溫度提高,α相比例不斷提高,材料的大角度晶界和CSL晶界小幅提高,兩相晶粒不斷髮生再結晶以及合併長大。在1200℃退火後α相比例提高到61%,兩相組織均勻無缺陷的呈軸向分佈,α和γ晶粒長大至16.2 μm和33.8 μm。

(2)隨退火溫度提升,兩相織構組分變化顯著,γ相中的α纖維織構和α相中的γ纖維織構組分增強。在1000℃退火後,冷變形NSSC 2120雙相不鏽鋼α相織構強度顯著提高,γ相織構強度隨退火溫度提高變化不大。在1200 ℃退火後γ相中主要存在Brass織構和P型織構,α相中則是{111}<112>織構和Cu織構。

(3)隨退火溫度提升,冷變形NSSC 2120雙相不鏽鋼的抗拉強度逐漸降低,其伸長率先提高後降低。在1000℃退火具有最佳的力學效能,此時抗拉強度和伸長率為730 MPa和58%。

(4)隨退火溫度提升,冷軋雙相鋼退火後的點蝕電位和腐蝕電流密度隨退火溫度提高先提升後降低。在1200℃退火後腐蝕電流密度降至2.5 μA•cm-2,點蝕坑最小,耐點蝕效能最強。

文獻引用:向紅亮,呂文瀟,鄭開魁.退火溫度對NSSC2120雙相不鏽鋼組織和效能的影響[J].特種鑄造及有色合金,2021,41(8):1010-1016.