本文原創,請勿抄襲和搬運,違者必究

在晶片產業發展的過程中,會用上非常多的關鍵性材料,根據工序環節的不同,這些材料發揮的作用也是不一樣的。其中在半導體的高階產業鏈,對材料的品質和供應能力要求都非常高。

很長時間內都是國外佔據主要市場地位,但經過國產企業的研發攻克,國產晶片關鍵材料獲得突破,已經建成中國首條生產線,填補相關空白。這是什麼關鍵材料呢?生產線建成有何意義?

國產晶片材料獲突破

晶片能夠應用到手機,電腦等裝置上,其實是經過了成百上千道製作工序,如果細分到每一個環節,其產生的供應鏈市場價值更是不計其數。

換句話說,一顆指甲蓋大小的晶片是集成了全球之力造出來了,因為在晶片製作的背後,所需的光刻機、刻蝕機、清洗機、離子注入機等半導體裝置均來自全球各地,而這些裝置的生產製造又需要上千家供應商的參與。

然而這僅僅是裝置,還有材料也是不可或缺的,包括光刻膠,單晶奈米銅等等。除此之外,一些化學物質的同位素也是半導體晶片製造領域的關鍵材料,比如鍺-72,而國產晶片獲得的關鍵材料就和鍺-72有關。

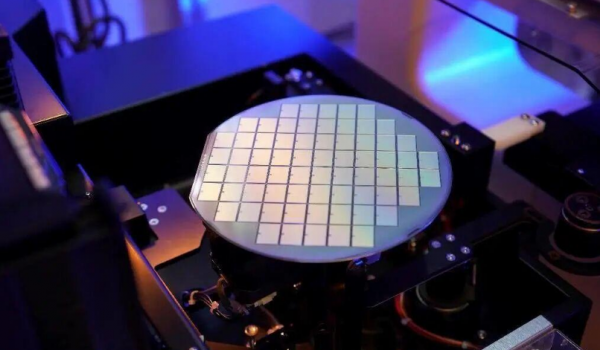

據IT之家訊息,我國首條鍺-72同位素工業化生產線被中核集團成功投運,意味著建成國內首條工業化生產線,並具備穩定的供貨能力,成功填補我國在該領域的空白。

晶片製造工序複雜,步驟繁瑣,除了會消耗大量的電力,也會用上龐大的材料元素。而鍺元素在自然界中有廣泛的分佈,化學性質穩定,常被用於半導體、航空航天、生物醫學、光纖通訊等領域。

獲得材料只是第一步,要想投入到半導體制造過程中,還必須掌握鍺的同位素分離能力。

而中核集團持續推動國產半導體材料工業的發展與進步,積極參與鍺元素的研究,歷時兩年終於建成鍺-72同位素的工業生產線,並熟練掌握鍺同位素分離技術。

有了這次的突破,我國在進行相應的半導體產業佈局時就會更加順利。半導體的電晶體,整流器和諸多元器件,都會用上鍺單晶,因此鍺的用處是非常多的,這也大大提升我國半導體行業對鍺材料的運用範圍。

鍺元素工業化生產線建成的意義

一些國家持續加深外部市場環境的不定性因素,並未給我國企業提供全球化的條件,所以在關鍵時刻,必須得靠國內企業自己的力量,去完成相關領域的部署。而鍺-72同位素工業化生產線的建成就具有重大意義。

首先實現該領域產業鏈的自主可控,避免再次受制於人 。

半導體裝置和材料都同樣重要,國外對EUV光刻機等裝置加強管制,對材料也幾乎同樣如此。尤其是涉及到高階晶片製造產業鏈的材料,更是時刻被國外緊盯著。

但隨著中核集團完成生產線的建設,那麼就能實現該領域產業鏈的自主可控,避免再次受制於人。並且在打造獨立,完整的產業鏈方面會更加順利。

其次滿足國內企業的需求,減少成本物料費用,大大提升國產工業化能力。

原本鍺同位素分離能力是掌握在歐洲等國家手中,想要獲得這類的材料只能從國外購買。

因為是進口的關係,價格肯定不便宜。從國外進口再到國內加工,材料成本會不斷上漲。而且全球面臨缺芯,一系列的材料都在漲價,這不利於國內產業的良性發展。

然而鍺元素材料可以在國內加工生產,除了為中核集團帶來必要的營收增長之外,也滿足了國內企業的需求。這對材料成本和物流運輸的費用都能得到更好的控制,大大提升國產工業化能力,加強半導體產業自給自足的水準。

國產半導體材料的持續進步

我國已經在提升晶片發展的程序了,在各個環節領域都有相關的企業參與其中。就拿材料來說,國產半導體材料已經取得持續性進步。

比如南大光電的ArF光刻膠產品獲得了國家級驗證,這對接下來國產半導體材料行業的發展有促進作用。還有第三代半導體材料碳化矽單晶在保定實現量產,同樣是國內首條的單晶奈米銅生產線在溫州平陽投產,年產能可達500萬卷軸。

這些只是國產半導體材料持續進步的冰山一角,國內還有很多企業都在默默付出,埋頭研發。也許2年,也許5年,甚至更長的時間才能取得最終的突破,但只要能獲得成功,這些付出都是值得的。

相信國產半導體材料供應能力還會不斷提升,直至完全打破國外壟斷。

總結

中核集團成功填補國內空白,建成鍺-72 同位素首條工業化生產線,類似的好訊息肯定會繼續在國內傳來。也希望不只是材料,在半導體裝置方面也能取得相應的重大突破,助力國產晶片實現崛起。

對鍺-72同位素生產線建成你有什麼看法呢?

科技有趣味,帶你瞭解新鮮科技事