摘要

本文提出了一種新型的雙層光阻劑方法來減少負光阻劑浮渣。選擇正光刻膠作為底層抗蝕劑,選擇負光刻膠作為頂層抗蝕膠。研究了底層抗蝕劑的粘度和厚度對浮渣平均數量的影響。實驗表明,低粘度正光刻膠AZ703的自旋速度為3000r/min,厚度為1.10um,對光刻膠的去除有顯著影響。為了最小化頂層與襯底物接觸的面積,進一步減少浮渣,我們選擇了8µm作為底層抗蝕劑的最佳縮回距離d。

導讀

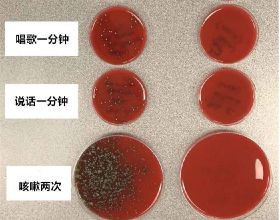

一般來說,負光致抗蝕劑具有良好的抗蝕特性作為掩模。然而,浮渣現象在負光致膠中很常見,區域水的強氧化和腐蝕會部分蝕刻光致膠,甚至導致變性,增加了浮渣去除的難度。襯底中的缺陷在隨後的自旋塗層PZT中引起大量黑點,導致壓電效能降低,襯底附著力差,特徵尺寸控制不足。因此,去除鉑表面的光致抗蝕劑是影響PZT製造工藝的關鍵。完全去除光致抗蝕劑的關鍵是克服與襯底的結合力。傳統的乾燥方法包括乾式蝕刻和溼式化學腐蝕。

在幹、溼蝕刻過程中,完全去除光致抗蝕劑對於獲得基底乾淨的表面質量至關重要。一般來說,雙層抗試劑方法可以廣泛應用於在需要非常清潔表面的各種底座上的負光刻膠去除過程。

實驗

在Si/sio2/Ti/Pt襯底中,採用雙層抗蝕劑法去除負光刻膠。製作工藝流程如圖所示。 1.

(a) 選擇2英寸的裸矽片作為基片。

(b) 所有氧化物晶片在沉積在磁控濺射裝置的腔室中之前都在150℃下烘烤。

(c) 正光刻膠在鉑晶片上旋轉塗層,然後軟烘烤。

(d) 負光刻膠直接自旋塗在正光刻膠上。

(e) 晶片在煮沸的王水(HNO3∶HCI∶H2O = 1∶3∶2)中形成圖案。

(f) 在蝕刻過程中,底層和襯底沒有被頂部分開,鉑襯底完全不受腐蝕。

結果和討論

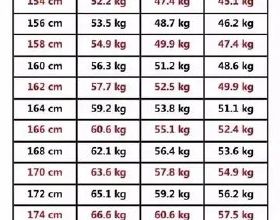

不同的底層抗蝕劑對頂層抗蝕劑的影響:底層採用三種正光刻膠,分別為AZ50XT(粘度:3200mPas)、BP212(粘度為37mPas)和AZ703(粘度為14mPas)。在相同的自旋速度下,對不同的粘度得到了不同的厚度。表1顯示了三種4000r/min和2000r/min低速的BN308正光刻膠的厚度。

底層抗蝕劑厚度對剝離結果的影響:採用該雙層抗蝕劑法選擇AZ703作為底層抗蝕劑,底層抗蝕劑覆蓋面積的平均浮渣數(每平方米浮渣數)減少至1.69,與單層抗蝕劑法相比具有明顯的剝離效果(12.48)。然而,人渣的平均數量仍然更多,需要進一步去除。

底層抗蝕劑邊緣收縮距離的測定:如圖所示。1c,底層抗蝕劑相對於頂層抗蝕劑的收縮距離為d。在d的區域內,不能去除頂層抗蝕劑的浮渣。必須最佳化d的大小,以最大化設計面積(d為最小的)。

結論

本文研究了一種新型的雙層抗膠方法,以改善負光刻膠後的去除效果。採用正光刻膠作為底層抗蝕劑,採用負光刻膠作為底層抗蝕劑。負光刻抗蝕劑BN308以其優異的抗蝕刻特性作為掩模。我們研究了對其粘度和厚度的影響最底層可以抵抗浮渣的平均數量。結果表明,低粘度的正光刻膠有助於光致膠的去除。本信選擇AZ703為底層。在自塗過程中,當速度達到3500r/min,厚度達到0.97μm時,平均浮渣數量隨著速度的增加而增加。為保證設計結果和圖案的完整性,底層抗蝕劑的厚度儘可能保持較薄。因此,我們選擇了3000r/min的自旋速度和1.10μm的厚度作為最佳引數。為了最小化頂層與基板接觸的面積,確保圖案的完整性,我們選擇了8μm作為底層與頂層的最佳收縮距離。該方法具有操作簡單、成本低、節省時間等優點。目前,這種雙層抗電阻方法已應用於噴墨壓電列印技術,以減少鉑表面殘留的浮渣。它可以廣泛應用於負光刻膠的去除過程,在需要非常清潔的表面。