1、新能源車電安全引人擔憂

近年來伴隨新能源車市場的火爆,社會上已發生多起新能源車起火事故,電池安全漸漸成為了新能源電動汽車最重要的議題之一,也是各方關注的焦點。新能源汽車國家大資料聯盟在2019年08月釋出的《新能源汽車國家監管平臺大資料安全監管成果報告》顯示:2019年5月起3個月之內共發現79起安全事故,涉及96臺車,情況很嚴重。已查明著火原因主要是電池自燃、車輛碰撞、車輛浸水、車輛不合理使用問題,它們導致了鋰離子熱失控。事故車輛中磷酸鐵鋰電池佔比7%左右、三元鋰離電池佔比86%左右,剩餘車輛電池不明。

圖1 電動汽車起火相關案例

基於此,針對電動汽車的法規升級越加頻繁,要求也越來越高。國標GB30381-2020《電動汽車用動力蓄電池安全要求》加入了電池熱失控預警要求,要求車輛在熱失控導致乘員艙發生危險前5min發出提示資訊提示人員安全撤離,對熱失控的檢測以及蔓延抑制提出了緊迫而具體的要求。C-NCAP在2021年也引入了柱碰測試法規,國外機構Tesla、三洋、三星等在2014年前就電池熱失控領域開展了大量研究,Tesla已申請60多份相關專利;國內機構如CATL、清華大學近幾年均成立專門的技術團隊研究電池安全特性;以清華大學為例,其熱失控方面部分研究成果已用於寶馬、戴姆勒、三星、長安、CATL等合作專案。

圖2 電動汽車中涉及電池安全的相關標準

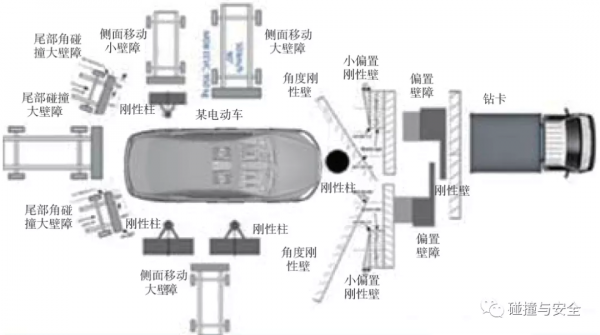

由於法規的升級和樹立汽車品牌形象需要,目前國內越來越多的主機廠生產的新能源電動車也開始考慮了絕緣安全防護,如基本絕緣、外殼防護、漏電監測、手動斷開等安全防護措施;除此之外,在新能源汽車安全開發過程中,GB 以及NCAP 工況只是基本的考核要求,為實現真正的新能源汽車的安全性,減小消費者對新能源車不安全的誤區,我們需考慮更多的實際交通道路事故中所出現的碰撞工況,在所有測試工況下避免高壓電防護失效導致的高壓傷害。

圖3 新能源車型電安全開發考核工況

2、動力電池簡介

從系統的角度來說,電池分為化學電池、物理電池和生物電池三大類。對於我們比較熟悉的化學電池,則是按正負極材料進行分類,有鉛酸電池、鎳氫電池、鋰離子電池等車輛比較常用的動力電池。鉛酸電池技術成熟、價格便宜,但其汙染嚴重,比能量低,一般應用於大型不間斷供電電源以及電動腳踏車;鎳氫電池安全性高、耐過充過放效能好,但其比能量低、低溫效能差、自放電率高,一般應用於混合電動汽車以及電動工具;鋰離子電池相比以上2種電池具有比能量高、迴圈壽命長、充電功率範圍寬、倍率放電效能好、汙染小等優良特性,現今被電動汽車廣泛採用,也是現今國網力推的一種電動汽車充電電池型別。

圖4 電池分類

市場上常見的鋰離子電池基本分為4類,其中磷酸鐵鋰電池的熱穩定性最好,錳酸鋰電池次優,三元鋰LiNiCoMnO2電池略差,而鈷酸鋰電池最差。磷酸鐵鋰電池迴圈壽命長、毒副作用小、成本低廉、充放電倍率大、高溫穩定性好,但一致性不好,能量密度低。錳酸鋰電池成本低,毒害性較低,但熱穩定性差,迴圈壽命短,應用較少。三元鋰(LiMn2O4)電池能量密度高,但大功率充放電後溫度升高,高溫時釋放氧氣,熱穩定性較差,壽命較短。鈷酸鋰電池熱穩定性最差,它的正極在高溫時容易分解,加速熱失控,但能量密度高,續航更出色,特斯拉汽車採用了這種電池。

圖5 主流鋰離子電池效能比較

這些種類的鋰離子電池最大的區別就是正極材料的不同, 實際上正極材料是影響鋰離子電池效能和成本的關鍵因素,目前國內新能源汽車動力電池應用最多的是磷酸鐵鋰電池和三元鋰電池。

圖6 磷酸鐵鋰刀片電池

圖7 三元鋰硬殼電池

圖8 一般動力電池包結構形式

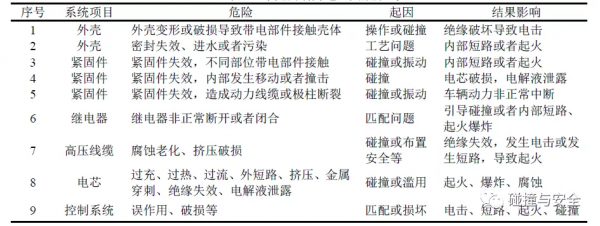

3、電池存在的安全風險

各種電池起火的共性原因是電池熱失控,隱患總體可以分為三大類,一類是環境高溫,引起電池正負極的劇烈反應,反應會向可燃的電解液中釋放大量的能量,並析出氧氣,導致電池膨脹、過熱甚至失火;一類則是外部的物理性破壞,導致電池隔膜貫穿,正負極直接接觸使得電池內短路,短時間內釋放大量電能(可轉換成熱能),導致電池熱失控;最後一類則是電池過充、過放導致的內部結構損壞,從而引發電池的熱失控。

熱失控(Thermal runaway)是指由於鋰離子液態電池在外部高溫、內部短路,電池包進水或者電池在大電流充放電各種外部和內部誘因的作用下,導致電池內部的正、負極自身發熱,或者直接短路,觸發“熱引發”,熱量無法擴散,溫度逐步上升,電池中負極表面的SEI(Solid Electrolyte Interface)膜、電解液、正負極等在高溫下發生一系列熱失控反應(熱分解) 。直到某一溫度點,溫度和內部壓力急劇增加,電池的能量在瞬間轉換成熱能,形成單個電池燃燒或爆炸。引起單個電池熱失控的因素很多、很複雜,但電流過大或溫度過高導致的熱失控佔多數,下面重點介紹這種熱失控的機理。

以鋰離子電池為例,溫度達到90 ℃時,負極表面SEI膜開始分解。溫度再次升高後,正負極之間的隔膜(PP或PE)遇高溫收縮分解,正、負極直接接觸,短路引起大量的熱量和火花,導致溫度進一步升高。熱失控時,230 ℃~250 ℃的高溫導致電解液幾乎完全蒸發、分解了。它含有大量易燃、易爆的有機溶劑,逐步受到熱失控的影響,最終分解發生燃燒,是熱失控的重要原因。電解液在燃燒同時,產生一氧化碳等有毒氣體,也是重大的安全隱患。電解液如果洩漏,在外部空氣中形成比重較大的蒸汽,容易在較低位置大範圍擴散,這種擴散範圍極易遇火源引起安全事故。清華大學的研究顯示:正極中含鎳越多則熱穩定性越差,碳素材料的負極在壽命的前期較穩定,但是壽命衰減後變差。這從側面說明三元鋰電池的高鎳比例,雖然容量更大,但會導致更大的熱失控風險。

圖9 熱失控隨溫度的變化過程

4、應對電池可能存在的電池安全風險

應對電池可能存在的電池安全風險,可以從四個層級、七個維度來考慮電池的安全,四個層級指電芯、模組、電池包、整車,七個維度包括可靠連線、高壓防護、機械擠壓、過充、佈置形式、短路和熱失控,在每個維度跟層級都有對應的防護措施,全方位有效的保護電池安全。

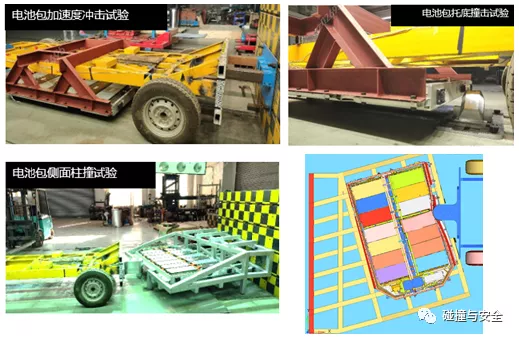

新能源汽車發生冒煙起火的場景一般為車輛靜置時充放電和車輛行駛中發生碰撞,下面我們基於鋰離子動力電池在機械擠壓這個維度來講解下目前開展的一般研究方法,探究整車碰撞中電池包的受力形態與損傷(失效、起火、爆炸)機理。

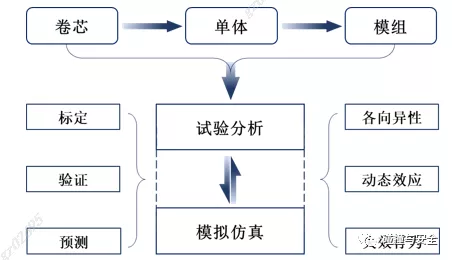

本研究從卷芯到單體到模組再到電池包共4個層級,每個層級的研究又分為試驗和模擬兩個方面,透過不同載入方向、不同載入速度的試驗來研究卷芯、單體和模組的各向異性和應變率效應,以及載入方向和載入速度的不同給動力電池變形行為和失效行為帶來的影響,全面認識動力電池在不同載荷工況下的響應規律和內在失效機理;藉助對試驗結果的認知,開發能夠表徵其應變率效應、各向異性和失效行為的卷芯模型,並以卷芯模型為基礎,逐級向上開發兼顧模擬精度和計算效率的電池單體模型和模組模型,以試驗結果為參考對各模擬模型的模擬精度進行驗證,為電動汽車電池包碰撞安全保護的開發提供虛擬模擬工具。

圖10 研究總體框架

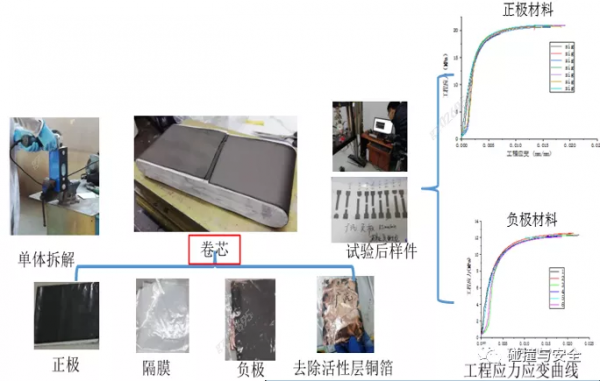

1)卷芯層級研究

卷芯是組成單體進而構成模組的基礎,也是電池包裡面最基本的電化學單元,瞭解卷芯的力學效能,及其力學失效和電化學失效之間的聯絡,有助於深入認識電池包在碰撞擠壓載荷下的響應規律和失效機理。鋰離子電池的正極材料通常以鋁質集流體為基底,塗布鈷酸鋰(LiCoO2)、錳酸鋰(LiMn2O4)和磷酸鐵鋰(LiFePO4)等鋰離子活性物質。負極材料通常以銅質集流體為基底,塗布石墨或矽層。而隔膜則常為由聚乙烯或聚丙烯等材料製成的多孔薄膜。透過對卷芯中的正極複合體、鋁箔、隔膜、負極複合體、銅箔等進行拉伸、壓縮、穿孔試驗,得到相應材料的材料卡片,為卷芯的精細化建模搭好基礎。

圖11 卷芯組分研究流程圖 研究總體框架

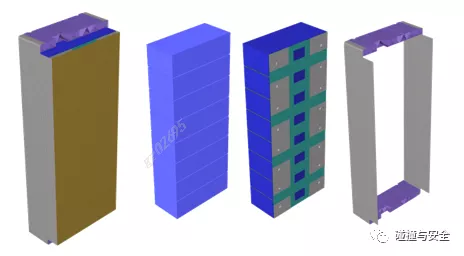

2)單體層級研究

電池單體是向下整合卷芯、向上構成模組的結構,每一個單體都是一個可以獨立工作的電化學集合體。目前車用鋰離子動力電池單體,通常採用卷繞或疊片式卷芯(交替佈置的正負電極和電極間的隔膜)和液態電解質,用金屬外殼封裝成圓柱形(a)或方形硬殼電池(b),或用鍍金屬塑膠膜封裝為軟包電池(c)單體層級研究。

圖12 (a) 圓柱形硬殼電池單體 (b) 方形硬殼電池單體

(c) 軟包電池單體

為了全面瞭解電池單體在碰撞擠壓載荷下的響應規律和失效機理,研究同樣對單體進行了不同載入方向和不同載入速度的擠壓試驗。

圖13 (a)Z向圓柱擠壓 (b) Y向圓柱擠壓 (c) X向圓柱擠壓

(d) Z向球頭擠壓 (e) Z向錐面擠壓

透過實驗,可以得到對應的力-位移-電壓曲線,結合對樣件電鏡掃描結果,來研究響應規律和失效機理,和建立了單體的有限元模型。

圖14 某工況下單體力-位移-電壓曲線

對於電池單體,我們透過多種方向和多種不同的載入速度的組合試驗對其力電響應進行了測試,可以發現,單體也有著明顯的各向異性和應變率效應。其次,單體的短路行為也具有明顯的各向異性,相比於Y向和X向,Z向是單體最容易發生短路失效的擠壓方向。藉助對試驗結果的認知,開發能夠表徵其應變率效應、各向異性和失效行為且兼顧模擬精度和計算效率的單體模型。

圖15 單體有限元模型

3)模組層級研究

模組是將一個以上電池單體按照串聯、並聯或串並聯方式組合,並作為電源使用的組合體。其研究方法與單體基本一致,但由於其結構比單體更加複雜多元,研究中需要考慮多種失效形式,包括單體之間的粘膠,殼體撕裂,端板斷裂的現象。

圖16 模組測試系統

圖17 模組試驗形式及樣件變形情況

透過研究發現,相比單體內短路(卷芯斷裂)壓降失效而言,模組試驗中更多的是由於結構失穩或外部侵入而發生的外短路;由於藍膜、膠層和鋁合金在衝擊下韌性明顯下降,更易發生失效破壞,而這些失效形式是導致模組發生外短路的關鍵因素,進而使得模組壓降對應的力和位移的響應在準靜態和存在較大差異。

圖18 某工況下單體力-位移-電壓曲線

透過模組多工況試驗標定,建立模組有限元模型。

圖19 模組有限元模型

4)電池包層級研究

透過對鋰離子從卷芯到單體到模組的研究,對電池本身具備充分的瞭解,包括電池在衝擊下的變形和失效規律,內部損傷發生的歷程和機理,在發生嚴重損傷前所能承受的載荷、變形、能量等的最大限度,以及損傷發生過程中機電熱的相互耦合和作用關係等。基於模擬模型,便可以開展多工況下電池包層級的研究與對標工作。

圖20 電池包系統多工況研究

在新能源汽車安全開發過程中,電池包作為更加複雜的系統,不同的試驗工況下,會有多種不同的失效形式,其產生的原因和所造成的危害也不盡相同。

圖21 常見的動力電池失效形式

5、結語

鋰離子電池憑藉其能量密度大、迴圈壽命長、充電效率高等優點,被廣泛應用於純電動或混合動力汽車的儲能系統。然而,鋰離子電池在能量密度迅速增長的同時,對於整車的安全性設計又提出了新的挑戰。特別是在經受複雜且嚴峻的碰撞工況時,為最大程度地發揮電池系統防護結構的作用,最大限度地在碰撞防護和輕量化設計之間尋求平衡,必須首先深入研究鋰離子電池的機械性質和碰撞安全性,不但能夠對新能源車輛設計和製造提出指導性的建議,也有利於新能源車輛的後期維護和事故處理等工作的進行。

為解決電池單體在機械載入下的力學響應與損傷行為預測問題,開發預測電池包力學響應和失效行為的工具,最終服務於電動汽車碰撞安全設計,第一階段針對典型的車用動力電池開展了從卷芯到單體再到模組共三個層次,逐步深入的研究。每個層次的研究又分為試驗和模擬兩個方面,透過不同載入方向、不同載入速度的試驗來研究卷芯、單體和模組的各向異性和應變率效應,以及載入方向和載入速度的不同給動力電池變形行為和失效行為帶來的影響,全面認識動力電池在不同載荷工況下的響應規律和內在失效機理;藉助對試驗結果的認知,開發能夠表徵其應變率效應、各向異性和失效行為的卷芯模型,並以卷芯模型為基礎,逐級向上開發兼顧模擬精度和計算效率的電池單體模型和模組模型,以試驗結果為參考對各模擬模型的模擬精度進行驗證,為電動汽車電池包碰撞安全保護的開發提供虛擬模擬工具。