前面一篇文章我們討論了殲35的雷達和航電,在這方面我們可以領先F35一代,沒有任何問題。那麼除了雷達和航電,我們還有什麼超越F35的領先技術呢?領先的技術其實很多。這篇文章我們就來聊一聊殲35的機體結構設計和製造工藝。這是我們另一個領先於F35的技術領域。

在這一技術領域我們近些年取得了長足的進步。提到這些進步就不能不提到我國飛機機體平臺結構設計領軍人物王嚮明。他現任航空工業集團瀋陽飛機設計研究所專案總設計師、某部先進製造技術專業組增材製造責任專家。同時還是“鶻鷹”飛機常務副總設計師、航空工業集團增材製造首席專家、創新結構國防原“973”技術首席、飛行器新概念結構航空科技重點實驗室主任。我們知道飛機機體結構佔飛機空重通常都在45%以上,飛機要想提高效能就要在結構上下功夫,在滿足結構、壽命等眾多要求的情況下儘可能減輕重量、減小體積。這方面是我國第一代隱身艦載戰鬥機必然要高度關注的技術領域。因為通常陸基戰鬥機改型上艦都會大幅增加結構重量,這會導致飛機效能出現大幅下降。例如美弟F18戰鬥機改型上艦,結構重量就提高了接近兩噸的重量。

在飛機結構設計上,王嚮明提出了新概念結構,那就是大型整體化、構型拓撲化、梯度複合化和功能結構一體化。所謂大型整體化就是指採用先進的整體制造技術或增材製造技術,將原來若干個各自獨立的零部件做成一個大的整體結構,這樣可以大大減少零件數量。有效減少零件與零件之間的分離面、減少結構冗餘、減少應力集中,減少疲勞薄弱環節。在鶻鷹戰鬥機的研製中透過大型整體化設計製造技術,實現了融合區減重30%,零件數量減少50%,疲勞薄弱部位減少 50% ,動力學等效剛度提高 30%、儲油增加數百千克,成本降低 50% 的顯著收益。

構型拓撲化是採用拓撲最佳化技術,按照載荷需求分佈將材料集中在最有效區域,實現材料佈局輕質高效。製造工藝可由鐳射選區融化成型、電弧熔絲成型、電子束熔絲成型等增材製造技術來實現。可以減重 60% 以上,載荷傳載更均勻更最佳化,增加壽命60% 以上。材料利用率提高 60%以上。

梯度複合化是指藉助於增材製造技術將不同材料複合為整體,實現材料合理佈局、無連線、均勻過渡。可以根據需求按強度、剛度、壽命、功能進行材料結構設計。具有設計域拓寬,減重效率,疲勞壽命提高,實現承載、耐熱、抗蝕等多功能一體化的優勢。

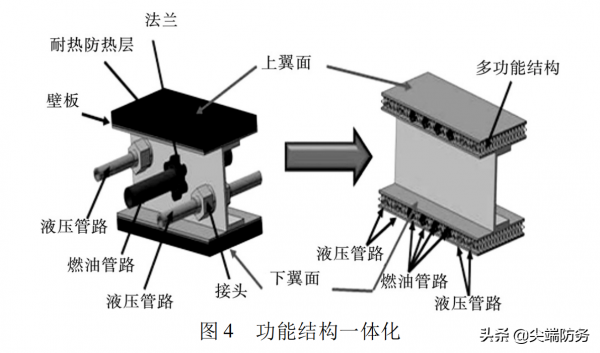

結構功能一體化是指將功能系統融入到結構中,充分共用結構,可以消除結構冗餘起到精簡結構、減輕重量的作用。可以將宏觀和微觀結構設計和功能設計融於一體,結構同時具備承載、多種功能的特性,可減重 50% 以上,並根據需求實現隱身、變體、耐熱、自潔、減振降噪、健康監控等多功能。

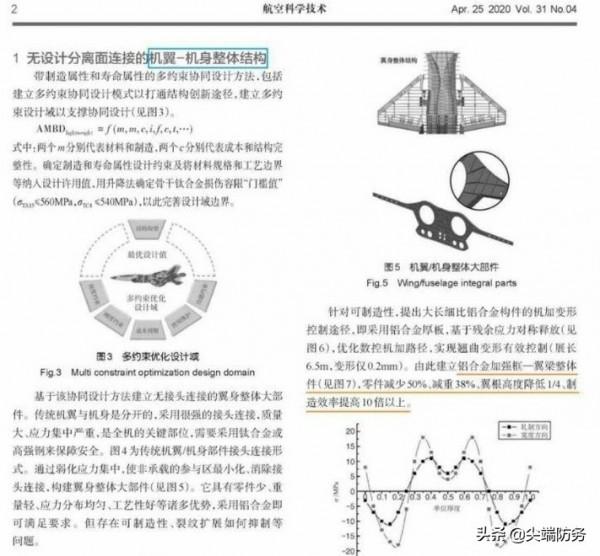

在設計方法上王嚮明提出了多約束協同設計的方法。我們知道傳統的設計是一個序列的設計模式,需要將強度/剛度、壽命、功能、維護、材料、製造、週期等工作環節按順序逐個解決,但是這種工作模式週期長、容易返工。王嚮明提出的多約束協同設計是將這些需要設計的要素提前到設計源頭加以考慮。將各設計要素允許使用的引數值先全部拿出來,選擇交集部分,構成多約束設計域。讓設計工作一開始就在這一能夠同時滿足各項設計要求的區間展開,避免了返工的風險,從而起到了提高研發質量、效率以及縮短設計週期的目的。

針對可製造性,王嚮明提出了鋁合金加強框-翼梁整體件設計/製造一體化方法。選用鋁合金預拉伸厚板,透過殘餘應力對稱釋放、最佳化機加工藝路徑,實現大長細比框梁一體化部件機加翹曲變形有效控制。相比傳統鈦合金框梁組合結構,零件可以減少一半,減重超過38%。鋁合金的力學效能指標普遍不如鈦合金,但是我們可以透過合理的結構設計讓鋁合金結構件的效能超越鈦合金,從而大大降低成本和加工難度。因為鈦合金材料不僅成本高而且對加工工藝也是一個挑戰,加工刀具壽命短而且容易出現黏連。當然反過來如果用上鈦合金,結構效能還能進一步提高。從這裡我們可以看到新設計理念對結構設計水平提高做出的巨大貢獻。很多人往往以材質使用比例來衡量飛機結構設計水平的思維模型已經落後了。比如按傳統設計,五代機的鈦合金用量是多少,複合材料用量是多少,看看這些指標就知道一架飛機的結構設計水平了。但現在僅僅看鈦合金用量,複合材料用量來推測飛機結構重量、航程等已經不靠譜了,需要綜合結構設計理念、製造工藝、材料等多方因素才能得出正確結論。

在設計流程創新方面,王嚮明提出了“協同設計/製造前移”的快速試製模式。即多專業協同建模以統一資料來源。集中引數最佳化以提高計算精度。聯合產品定義以提高設計效率。製造技術前移,邊設計、邊製造,來縮短研製週期。這一快速試製技術體系包括創新結構支撐、三維/最佳化設計、無模/敏捷製造、通用/柔性裝配、隱身表面高精度控制等技術。藉助於這一批先進技術,鶻鷹戰鬥機快速試製創造了多項紀錄。全機重量控制精度提高一個數量級。危險部位減少一半。結構件/工裝減少一半,設計製造縮短1/4。鶻鷹2.0曾創造出一個世界紀錄那就是結構重量係數達到26.8%,而F22的結構重量係數也不過是27.8%,不要小看這1%的領先,航空工業可是號稱為減小每一克升空重量而奮鬥的!而且這只是個初步成果,相信經過進一步最佳化設計的殲35能再創世界新紀錄。

在增材製造領域我們還有另一位領軍人物,鐳射增材製作技術專家王華明院士。早在2003年,兩人就展開合作,解決了增材製造主承力結構創新設計難題,零件數量減少2/3、結構減重1/5、疲勞壽命增加1/3。“飛機鈦合金大型複雜整體構件鐳射成形技術”獲得了國家技術發明獎一等獎。這讓我國成為成為世界上首個將鐳射增材製造技術用於航空主承力結構的國家。十幾年來取得眾多應用成果,J15、運20、殲20等都大量使用了鐳射選區融化增材製造技術。選區熔化增材製造技術可打印出內部形狀複雜的輕質功能件,但常規點陣結構的節點承載能力大都不滿足飛機功能結構要求。為此,王嚮明將點陣結構的節點半徑作為設計變數,透過形狀最佳化降低應力集中和重量。他提出節點剪下強度計算方法,發現敏感設計引數,並據此建立有效設計手段。打印出散熱器、格柵等多種高效功能件,解決了增材高承載功能結構創新設計難題。功效實現質的飛越,功能效率提高一倍、減重近2/5、零件減少95%。為我國成為世界唯一實現增材製造構件在飛機上規模化應用的國家做出了重要貢獻。相信各位看到這些技術成果也能明白,我國FC31戰鬥機為什麼可以用比F35更輕的28噸起飛重量,還能獲得超過F35的1250公里的作戰半徑。

從以上我國在飛機結構設計製造領域取得的一系列科技成果來看,我國在飛行器結構設計製造領域的技術水平是世界領先水平的。在結構設計理念、設計方法、製造工藝等技術方向上我們已經建立起自己的技術優勢。相信用這些黑科技打造出來的殲35隱身艦載戰鬥機一定會在戰場上取得壓倒性技術優勢!