什麼是“未來工廠”

隨著科學技術的發展,工業4.0、未來工廠、數字工廠這些詞彙出現頻率也越來越高,但他們到底是什麼意思呢?

“工業4.0”的概念率先由德國政府於2013年提出,以西門子等巨頭公司為主導,希望可以從硬體打通到軟體;美國也提出過“工業網際網路”相關概念,但與德國路徑不同,美國側重於從軟體出發打通硬體。無論從軟到硬,還是從硬到軟,兩者的目標都是實現智慧製造,實現移動網際網路和工業的融合。

在國內,將數字化資訊科技植入傳統的生產製造流程中的企業數量也在不斷上升。“未來工廠”以智慧製造為主導,工廠將生產裝置、無線訊號連線和感測器整合到一個系統平臺中,這個系統平臺可以監督整個生產線流程並自主執行決策。簡單來說,“未來工廠”或“數字工廠”的目標是自然資源從開採、收集,直到生產成為商品進入流通領域,這一過程中的“勞動”儘可能透過智慧系統自動化進行,人所起到的作用,在這種作業模式中將被最大程度弱化,由此可以減輕工人們繁瑣重複的勞動壓力。

超級碼雲-“未來工廠”

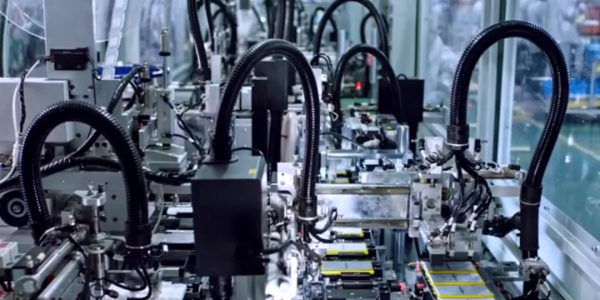

智慧化流水線精準無誤地對產品進行掃描、賦碼、資訊錄入,隨後打包入庫等待分發,一套流水作業下來,只需十幾秒鐘,這是某數字化工廠內產品出廠前的場景。

工業 4.0 時代,工匠精神的內涵也在與時俱進,超級碼雲-未來工廠傳遞出了數字化時代的工匠精神。超級碼科技股份-超級碼雲“工業網際網路事業部”專注於企業工業數字化建設,十六年只幹一碼事,以公司自主研發的滿天星區塊鏈為核心,融合物聯網+未來工廠框架,從可視化工廠著手,結合行業最佳實踐,追蹤記錄有形商品和無形資訊的流轉鏈條,重構防偽溯源底層邏輯,從端到端的價值鏈,為各大品牌企業未來工廠業務模式轉型提供有力支撐,建立獨特信用共識,以數字化手段為企業升級轉型提供量身定製的整體解決方案。

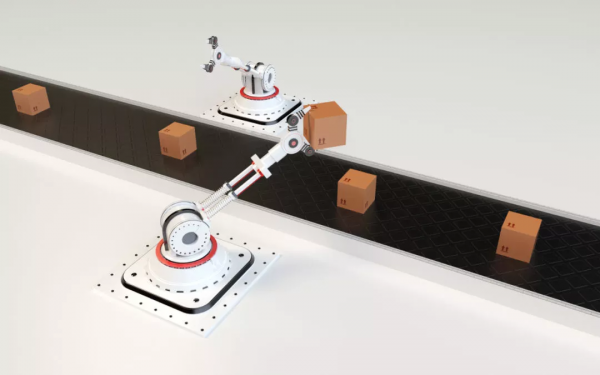

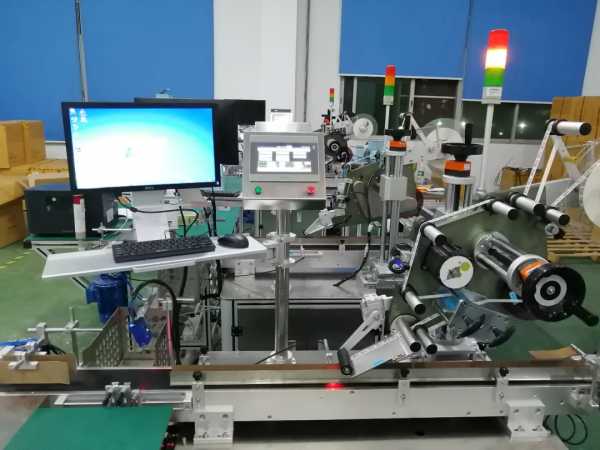

前文提到的數字化產線即是超級碼科技股份根據企業生產賦碼關聯場景需求為相關企業搭建的環形自動化產線,該生產線由自動化輸送線、自動貼標機、固定式讀碼器、RFID高頻讀寫器、RFID超高頻讀寫器、可移動整合電控箱、三色報警燈、工業級工控電腦、剔除機構等組成,其核心是可以自動貼標讀取資訊,如同“機器人”,會根據資料指令,在既定軌道上自動來回執行,先進行自動貼標,再進行固定讀取資料,對不良產品進行剔除,最後透過超級碼智慧關聯絡統,將收集的生產資料進行關聯,上傳至雲平臺。一套流程下來,節約了用工成本、時間成本,高效完成產品運輸,實現了以人工智慧代替人工操作,有效減少了出錯機率。

(超級碼雲-未來工廠智慧化生產線)

作為新一代資訊科技與製造業深度融合的落腳點,工業網際網路是推動數字經濟發展的下一個風口,逐步成熟的5G技術+工業網際網路助力製造業轉型升級,讓數字化工廠不再是“紙上談兵”。

對於工廠而言,常見的資訊儲存介質有一維碼、二維碼、RFID,產品的所有資訊:來料、異常、時間週期、生產裝置、生產人員、出入庫、消費查詢等,都可以透過條碼方式體現。系統透過計算演算法形成資料,我們將資料轉換成條碼透過賦碼軟體賦產品上;透過視覺閱讀器、手持終端等讀取定義資訊。

傳統的工廠在沒有匯入自動化裝置之前,通常都是透過手持掃碼的方式錄入和採集的。比如我們常見的快遞分揀、商超,都是這種形式。其實自動化裝置的採集原理也是這樣,只不過我們透過感測器、PLC、視覺閱讀、工業電腦、通訊模組與網路環境的規劃布建,實現底層工業控制資料的自動採集、傳輸、儲存和處理,最終成為企業智慧營運軟體的重要資料來源。自動化生產線裝置資料採集系統主要是應用在生產現場的各個資料採集,但它比人工採集的效率要高很多,同時準確率也要更高。

超級碼科技股份“產品全生命週期智慧管理工業網際網路平臺”,透過結合智慧產線賦碼技術、區塊鏈技術、大資料、資料知識圖譜、智慧演算法等技術,搭建產品全生命週期的智慧管理工業網際網路平臺,基於一物一碼(智慧包裝)線上賦碼產線系統及平臺應用,有產品身份碼(一物一碼)與NFC晶片的智慧包裝,結合數字工廠的ERP、CRM系統互聯互通,資料共享,實現形成產品從車間到終端全生命週期的數字化畫像!實現產品製造效率提升、降低產品生產成本、提升產品全生命週期智慧管理效率,最終提高公司整體管理效率。

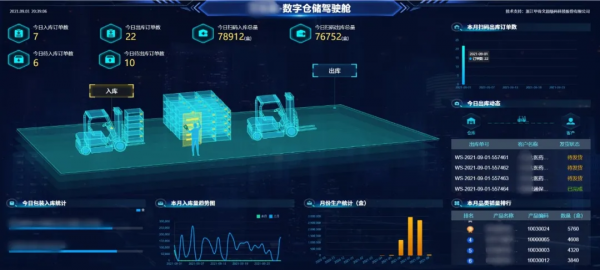

那麼,我們記錄這些資訊有啥用呢?僅僅只是為了終端客戶掃碼時能查詢到產品資訊?能夠進行質量追溯嗎?記錄這些資訊首先可以助力工廠數字化轉型,其次可以顯示系統視覺化管理。我們可以透過一系列的資料採集的方式,將企業的生產資訊、倉儲資訊、來料資訊、質量資訊等儲存並展示出來,形成一套視覺化系統,最終輔助領導者做決策,實現降本增效的目的。

我們透過生產自動掃碼、出入庫掃碼等,系統可以知道產品是什麼時候生產、原料來自哪裡、倉庫內還有多少庫存;產品出現了質量問題,我們可以透過掃碼查詢到這是哪一個裝置生產的,生產時間和生產人員都可以追蹤到;它甚至還知道哪款產品比較暢銷,可以提醒企業提前備貨,就更深層次來說,我們可以把資料統計起來,做資料分析,比如說,我們的系統可以知道,一個產品生產節拍是多少,經過幾道生產工序,會到哪道工序堆積,透過資料分析,我們進行判斷是人員問題,還是裝置問題,最終解決問題,達到提高生產效率的目的。

另外在生產企業中,我們可以根據企業的生產、倉庫、銷售、終端等各環節形成數字化,最終以圖表的形式展示給管理者,管理者透過數字化實現產品追溯、質量管理、生產管理、人員管理等。這就是數字化的一個應用,透過視覺化的資料引導管理者做出更正確的決策。我們可以透過超級碼雲平臺和企業的MES/WMS/SAP/SRM等系統構成一個完整的“未來工廠雲平臺”。

01

公牛集團數字化管理平臺

公牛集團數字化管理平臺為公牛集團旗下產品的每一個開關插座提供唯一身份碼,建立起產品數字化管理,實現從產品生產到消費終端的全生命週期監控和管理,嚴控假冒偽劣及竄貨現象,提高渠道管控能力,增強經銷商信心,同時結合企業自身自動化生產、倉儲無人化操作,為其定製自動化產品賦碼、資料採集、倉儲系統無縫對接,實現產品數字化管理,為企業降低生產成本,增加產品的附加值,提升企業軟實力,實現網際網路企業轉型。

02

岡本數字化管理平臺

岡本聯合超級碼科技股份搭建一套基於區塊鏈、一物一碼的工業網際網路數字化管理平臺,對產品的全生命週期管理,為其定製自動化產品賦碼、資料採集、倉儲系統,並和企業的ERP系統對接,和原有營銷系統進行無縫對接,實現大資料整合和視覺化管理,構建岡本基於產品一物一碼全生命週期監管體系。

需要提醒各位的是,雖然數字化工廠好處有很多,但科學地建設一個數字化工廠是一個長期、持續而複雜的過程,企業需要有一個長期、持續建設的觀念;這是一項長期的投資,而不是成本,千萬不應該具備短期內收回的觀念,而是長期、持續投資。

超級碼科技股份在產業數字化領域具有多年豐富的經驗,超級碼雲-未來工廠是整個企業工廠產供銷整體數字化的應用,基於產品的一物一碼,基於產品包裝,建立起從搖籃到終端全生命週期管理數字化平臺解決方案,為企業提質增效、模式創新進行賦能,從而實現業務突破,為向工業4.0邁進助力。