江蘇鐳射聯盟導讀:

本文探討了使用工業誘導方式提升高溫合金可增材製造特性的方法。

摘要

金屬增材製造(AM)等數字技術提供了靈活的工藝設計自由度,可以逐層製造複雜的三維結構。然而,其可製造性依賴於對熔池物理和流體(金屬)動力學的基本理解。鐳射與材料相互作用過程中產生的金屬蒸氣和孔隙率效應會影響增材可製造性。在這項工作中,透過計算流體動力學模型研究了鐳射粉末床聚變(L-PBF)AM的成分-過程關係,以合理化固-液-汽轉變,其中基於經驗的方法用於生成約100種鎳基高溫合金在液態下的熱物性。

結果表明,隨著蒸汽質量損失的增大,孔隙率有增大的趨勢。然而,較高的蒸汽質量損失意味著更快的冷卻速度。這表明熱流體流動過程也受熱物理性質的控制,強烈影響增材的可製造性。本研究基於孔隙率、從液體到固體的冷卻速度、揮發性質量損失標準,建立了增材可製造性圖,以將鎳基高溫合金的成分與其熱物理效能聯絡起來。這為AM應用中新型高溫合金成分的設計提供了基於熱流體科學的工具。

燃油噴射旋流器,來自Morris Technologies。這個零件不可能透過機械加工或鑄造,但可以透過增材製造很容易製造出來。

1.介紹

金屬增材製造(AM)或3D列印是第四次工業革命中的數字技術之一,即所謂的“工業4.0”。從動脈中的生物醫學支架到航空噴氣渦輪葉片,連續地一層一層地新增材料,可以列印複雜的部件。它優於傳統的減法方法,如鑄造、加工和切割,因為AM允許及時且經濟高效地建立複雜的3D形狀。用於燃燒室和渦輪機的航空航天發動機零件需要具有高耐熱性,以實現高發動機效率,目前鎳基高溫合金最適合。同時,複雜的流道形狀應以較少的製造工藝精確製造,這使得AM成為一個很有希望的候選者。

然而,印刷一種特別用於航空航天用途的金屬需要對物理現象有基本的瞭解,如熔化、蒸發甚至電離以形成等離子體。文獻集中於研究接近固態的溫度而非液態條件,這不僅是出於技術重要性,也是出於科學原因。此外,基於計算熱力學的固液相變通常假設平衡條件(或相介面處的區域性平衡條件),例如在傳統鑄造情況下,隨後應用物理冶金和固體力學來合理化材料行為。這可能不是AM的情況,因為AM的溫度可以超過沸點。

AM的需要除了考慮固態裂紋之外還考慮熔體流動行為,以評估增材可製造性或3D印刷性,以最小化熱殘餘,並確保在快速冷卻至環境溫度時,AM部分對成品件中的缺陷是安全的。特別是,需要研究液體的流動行為(由Reynolds數Re描述)和液體中的輸運現象(由Péclet數Pe描述)。這對於航空航天和陸基發電應用中的鎳基高溫合金中的AM具有重要意義,因為在這些應用中,結構完整性通常受到裂紋和氣孔的影響。

在這項工作中,我們將良好的AM可製造性定義為:(i)由於與氣體相關的孔隙度和未熔合,因此不易產生孔隙度,(ii)從液體到固體的冷卻速度較慢,以延緩殘餘應力和開裂,以及(iii)在L-PBF AM過程中揮發性質量損失較小。這些增材可製造性標準可用於鎳基高溫合金的增材製造。標準(i)與缺陷形成有關,標準(iii)與區域性成分變化有關,這些都與最終產品(ii)的機械效能直接相關。要引導實驗和建模之間的最大協同作用,以確定物理上合理的AM材料和加工設計規則,這是一項挑戰。

鎳基高溫合金是一種高溫材料,由嵌入高濃度鎳固溶體基體γ中的γ′金屬間化合物強化。通常,γ′強化是透過最佳化Al和Ti含量(Ni3(Al,Ti),結構為L12)來實現的,以獲得所需的γ′體積分數,從而確保高溫效能,如蠕變和疲勞。因此,對於生產或設計高溫合金而言,重要的溫度範圍通常在熔點附近。

然而,由於AM工藝的多樣性,即使在製造被視為可打印合金的情況下,金屬蒸汽也是可能的,例如IN718、IN625,這些合金也存在孔隙率和質量損失。因此,現在有必要審查高溫合金的一些基本化學種類,並將其與液體流動特性聯絡起來,以評估和合理化控制AM工藝引起的微觀結構變化和特定位置特性的物理效應。

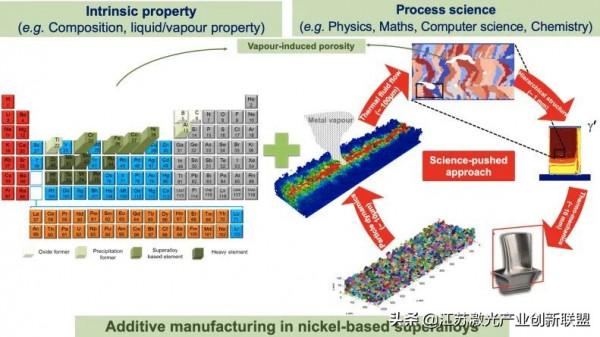

同樣重要的是,應在鎳基高溫合金的AM中研究化學過程關係,以建立AM可製造性的標準,見圖1。其中孔隙是由液體中的汽化氣相引起的。由於熔體池動力學在確定孔隙度特徵和最終產品質量方面的重要性,人們對其進行了深入研究,但迄今為止,系統的引數研究還沒有很好地完成,只是做了一些開創性的工作。

圖1 將內在特性與多尺度過程科學聯絡起來的示意圖,強調金屬蒸汽對孔隙度的作用

因此,本研究的第一個目標是根據化學成分系統地評估100多種鎳基高溫合金的液流物理效能,這將有助於為L-PBF AM應用選擇合適的高溫合金效能。第二個目標是在上述第一部分建議的物理性質變化範圍內,從孔隙度形成、冷卻速度和質量損失等方面定量研究熔體池動力學。還將討論Re和Pe的工藝引數。這將有助於更徹底地瞭解AM的可製造性,以及之前工作的知識。

2.方法

2.1. 熱化學物理性質

成功採用金屬AM是為了瞭解工藝誘導微觀結構、新興效能和缺陷形成的潛在機制,以最佳化3D製造效能。AM中的一個關鍵缺陷是氣孔,即熔體流動引起的氣孔或缺乏熔合型別的氣孔,這是由液體中的汽化氣相捕獲引起的。當溫度高於材料的沸點(在一定壓力下)時(無論是在表面上還是在整體上),就會發生蒸發(液-汽相變),並且在高溫合金中,它會改變材料的狀態,使其成為金屬蒸汽。

2002年,蘇格蘭利文斯頓的懷曼·戈登(Wyman Gordon)用263合金擠壓出了第一根高溫合金管。雖然這種相對較短的管道是由常規尺寸的鑄錠製成的,但它證明了製造厚壁管道的可行性。2011年,德克薩斯州休斯頓的Wyman Gordon擠壓出了一根更大的740H合金管。該378 mm外徑×88mm寬×10.5 mL管道如上圖所示。

當高能熱源導致鎖孔熔合模式而非傳導熔合模式時,可能會發生這種情況。合成工藝結構特性的計算框架(圖2(a))需要保證AM的可製造性。重要的是要強調,主要金屬系統的熱物理性質,特別是液體性質,取決於成分;這些包括熔點(取決於壓力的)沸點、導熱係數、密度和粘度,見圖2(b)。

圖2 (a) 蒸發的工藝材料關係;(b)測量鎂、鋁、鈦、鋅、銅、鐵和鎳合金的密度和動態粘度;(c) 鎳基高溫合金主要元素蒸氣壓的溫度依賴性。

高溫合金的化學成分通常由10-25種元素組成,可分為四類:與賤金屬(Ni、Co、Fe、Cr)相對相同的原子量、γ′強化相形成元素(Al、Ti)、重元素(W、Mo、Hf、Re、Ta、Nb、Zr)和類金屬(C或B)。如果某些元素更有利於蒸發或分離,則次要元素的貢獻可能更為顯著。圖2(c)顯示,Al、Cr和Fe的蒸氣壓高於重元素的蒸氣壓,並且這些元素容易首先蒸發,鑑於熱源引起的峰值溫度約為3000°C,重元素可能在熔融高溫合金中偏析。應強調的是,蒸汽量也可能影響液態金屬行為區域性捕獲的孔隙率。

2.2. 熱溶質流體流動動力學

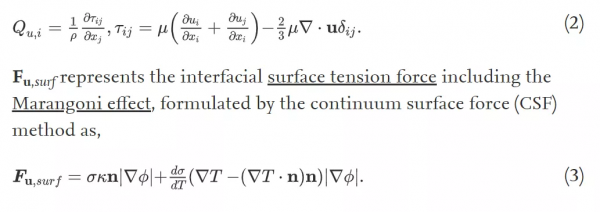

為了進一步研究導致表面結構、孔隙率發展和微觀結構模擬的熱流體流動特性,使用我們的內部CFD程式碼TATM-MEX開發了一種計算流體動力學(CFD)計算方法,以模擬鐳射熱源和粉末材料之間的相互作用,如圖1所示。在模型中,L-PBF AM過程中存在的所有介面現象,包括表面張力(毛細管力)、Marangoni流(熱毛細管力)和反衝壓力,均已納入模擬。在這項工作中,還考慮了蒸發、傳導、對流和輻射引起的熱損失。

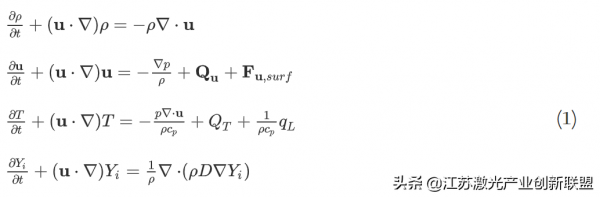

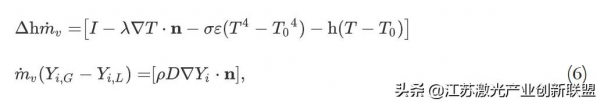

該程式還可以透過求解包括擴散在內的組分質量分數方程來處理多個元素。液/氣介面透過水平集方法捕獲,並結合流體體積法來確保體積me守恆。連續性、動量、能量和質量分數的控制方程分別為,

其中ρ是密度,u是速度,T是溫度,p是壓力,D是擴散係數,Yi是物種i的質量分數。環境氣體為空氣,物種i包括N2、O2和金屬蒸氣元素。Qu表示牛頓粘性力,由下式給出:

QT是熱傳遞項,包括Fourier定律的熱傳導、質量擴散的焓傳遞、粘性功、相變潛熱和輻射傳熱。

其中Vi是由Fick定律表示的擴散速度。

液位設定函式F用於捕捉液體/氣體介面的形狀。F是有符號距離函式,其中F=0表示介面,F>0表示液相和F<0氣相。接下來

其中sL是蒸發導致的表面迴歸速度。為了在確定物理性質時使用F,將其轉換為顏色函式ν,即F的一個Heaviside函式。例如,密度由ρ給出=(1-ν)ρG+νρL,其中ρL和ρG分別為液體和氣體密度。

在該程式碼中,光線跟蹤用於熱量計算。假設鐳射束由數千條光線組成,並跟蹤每條光線的軌跡。根據區域性表面傾角,表面反射假定為鏡面反射,表面吸收係數設定為0.6。(1)中的qL是體積鐳射熱量。給出了蒸發表面相變引起的相應躍變條件。液體/氣體表面的熱平衡給出

其中Me為蒸發率,I為鐳射強度,h為傳熱係數,導熱係數,n為表面法向量。下標L和G分別代表液相和氣相。括號表示差異[f]=fL fG。反衝壓力作用於汽化介面,質量分數給出了上述約束條件。蒸發面處的速度滿足

其中,表面速度uS是液體速度和表面迴歸速度之和,即uS=保險商實驗室+sL。

表面的蒸汽質量分數和蒸汽壓力由Clapeyron-Clausius 關係式給出。

透過求解(1)-(8)的方程組,可以分析和合理化熔體流動動力學和液/氣介面變化的演變。詳細的模型描述和模型引數見。

CFD模型已應用於產生的粉末顆粒分佈,累積中值直徑為14µm,最大粉末直徑為36µm。網格解析度為2.5µm。計算域為440µm×230µm×230µm,包含161萬個網格點。400的鐳射熱源W,掃描速度為3000採用mm/s模擬工藝條件,研究了成分對加工的影響。目前的情況是在快速掃描區域,鐳射熔化和熔池動力學的相互作用較大,以便更清楚地看到差異。

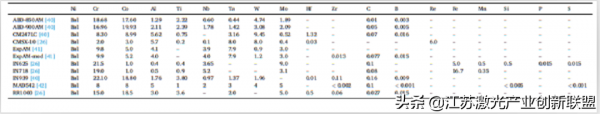

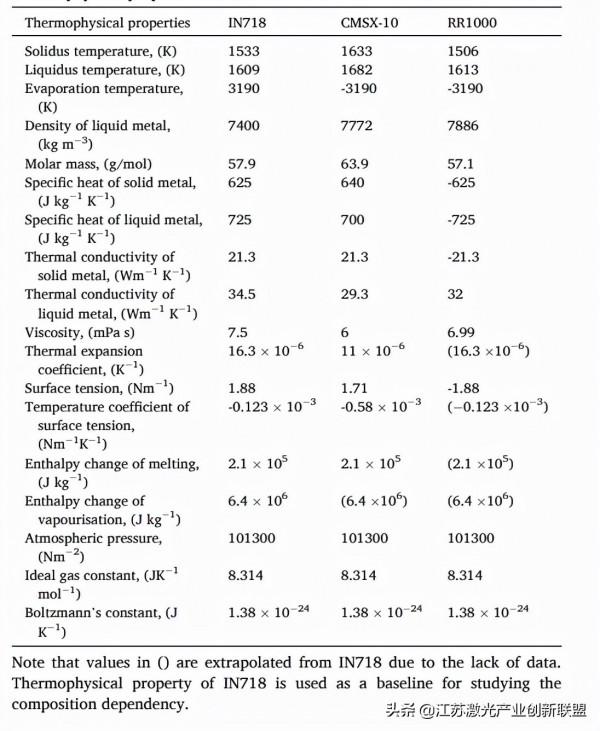

表1列出了為鑄造、熱加工和AM新設計的選定鎳基高溫合金。表2給出了基準鎳基高溫合金IN718以及CMSX-10和RR1000的熱物理效能。請注意,所有材料引數都與溫度有關。鐳射引數和加工條件如表3所示。

表1 當前研究中AM用鎳基高溫合金的選定成分,單位為wt%(鎳平衡)。

表2 熱流體流動計算的熱物理性質。

表3 計算中使用的熱源模型引數。

3.後果

3.1. 化學過程關係

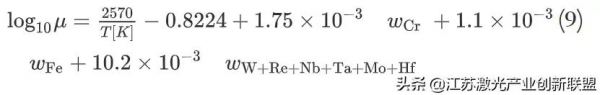

為了更好地理解化學過程關係,系統地研究了液體性質的成分依賴性——在熱流體行為中捕獲氣體的趨勢——包括動態粘度和熱導率。根據,液體的動態粘度μ可根據經驗近似為:

其中,wi為元素i的重量百分比。這一經驗關係表明,μ是Cr、Fe和重金屬(包括W、Re、Nb、Ta、Mo和Hf)組成的函式。圖2(b)顯示了後鎳基高溫合金中測量到的密度和粘度的變化,表明粘度在5.0 - 8.5 mPa s範圍內。而密度大於IN718的CMSX-4的動態粘度較低,說明黏度的組分依賴性值得進一步研究。

值得注意的是,根據(9),動態粘度與重元素沒有直接關係,見圖3(b)。然而,在考慮鋁含量時,動態粘度很可能呈現某種趨勢,見圖3(c),鑄造高溫合金的動態粘度通常低於鍛造高溫合金。根據第一近似值,可以對動態粘度與最大標稱γ′體積分數進行排序,計算公式如下:

其中是γ′前元素Al、Ti、Ta和Nb的原子百分比,在之後。圖3(d)表明,γ′前元素含量越高,動態粘度越低,表明重元素、鉻和鐵含量越多,液體粘度越高。透過AM成功加工的高溫合金,並在較大的實心點中突出顯示,可以看出,與具有較低動態粘度的鑄造高溫合金相比,具有較高粘度的鍛造高溫合金更易於進行增材製造。到目前為止,液體性質(如動態粘度)可能在AM過程中對過程引起的孔隙率或蒸發起重要作用。這可以用來建立鎳基高溫合金增材可製造性的標準。

圖3 鑄造、鍛造和AM高溫合金在液相線溫度下計算的動態粘度,作為(a)合金數的函式;(b) 重元素;(c)鋁含量;(d) γ′體積分數。

至於導熱係數的變化,根據[27]中的半經驗關係,導熱係數(k)為298在大多數鎳基高溫合金中,K被認為是鋁含量的線性函式。k的表示式寫為:

本研究中鎳基高溫合金在液相線溫度下的k可近似為XA1的函式,其結果範圍為28–35WM−1K−1。

3.2. 熱流體動力學效應

據報道,一些具有高粘度的鎳基高溫合金說明了低水平加工導致的“氣孔”。此處,孔隙率測量為因蒸發和未熔合而產生的孔隙體積分數與加工體積之比。在這方面,孔隙度可用作AM的可製造性標準。為了進一步證明鎳基高溫合金熱物理效能的作用,使用了中採用的熱流體流動模型。

如前所述,為了將組成與AM過程中的熱-材料相互作用聯絡起來,我們建議透過Reynolds數、Re=UL/V和透過P CeLe數、Re= UL/A的熱流來考慮流體流動。在這方面,U和L表示速度和熔池尺寸,隨工藝條件的組合而變化。這裡,ν=μ/p是運動粘度,和α=k/pcp是熱擴散係數,ρ是密度,k是導熱係數,cp是熱容。流速大小和特徵長度標度L用於描述透過CFD計算的熱流體流動。

為了在化學和工藝之間建立聯絡,IN718的特性被用作基線,在保持其他工藝引數不變的情況下,只有“動態粘度”和“熱導率”發生變化。圖4(a)、(b)顯示了t處的溫度場和速度場=100μs,用於不同的動態粘度和熱導率。

圖4 (a) IN718的溫度和(b)速度大小隨動態粘度和導熱係數的變化而變化。可視平面位於鐳射束的中心。“基線”表示實際IN718屬性的情況。

鐳射束在圖中從右向左掃描。在所有情況下,在鐳射束區域(高溫區域的最左側)形成一個小孔,在小孔後面(小孔的右側)形成一個熔池。所有情況下,熔池的整體形狀相似,但在細節上,表面形狀和溫度分佈略有不同。類似地,圖4(b)所示的速度幅度在各種情況下也有一些變化。接下來對這些變化進行量化。

圖5 動態粘度和熱導率變化的高溫合金的AM工藝圖(以IN718效能為基準)。左下方圓圈表示CMSX-10,中間附近圓圈表示RR1000,以供參考。(a)熔體池體積,(b)熔體池平均流速,(c)Reynolds數,(d) Péclet數,(e)質量損失率,(f)孔隙率

圖5(a)-(d)顯示了熔池體積Vm、平均速度.在熔池中,Reynolds數和Péclet數分別基於和。為了評估其他鎳基高溫合金的可製造性,還對兩種高溫合金(CMSX-10和RR1000)進行了額外模擬,幷包括在以下分析中。左下部分的圓圈表示CMSX-10,靠近中心的圓圈表示RR1000。動態粘度越大,熔池體積越大。

大熔體池體積區域從左上角區域(大動態粘度和小熱導率)延伸到右下角區域(小動態粘度和大熱導率)。相比之下,動態粘度越小,熔池中的平均速度越大。不過,從左上角到右下角也存在類似的趨勢。這表明,當動態粘度較大時,流動速度較慢,傳熱也受此影響。從Reynolds數和Péclet數的過程引數來看,趨勢更為明顯。Re的變化趨勢與熔池內平均速度的變化趨勢相似。Pe也很大,從左上角到右下角的趨勢類似。Reynolds數的變化比Pe大,表明粘度場和速度場的作用相對較大。CMSX-10和RR1000的參考案例在地圖上顯示出類似的趨勢,這表明上述觀察到的粘度、導熱和流動過程的趨勢通常適用於鎳基高溫合金。

4.討論:增材製造的可製造性

4.1. 多孔性

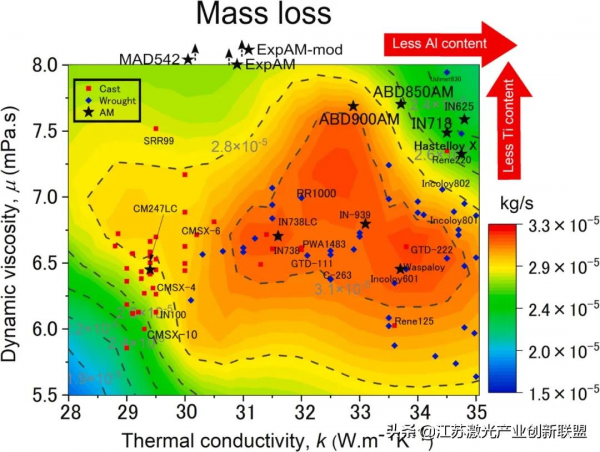

與上文報告不同,圖5中提出的AM圖展示了基於熱流體動力學的AM建議材料工藝設計圖。由於CMSX-10和RR1000的附加結果也證實了熱流體動力學引數決定了AM工藝特性,因此各種鎳基高溫合金在孔隙度圖上疊加在動態粘度和熱導率方面,如圖6所示。

圖6 基於動態黏度和熱導率曲線的鎳基高溫合金3D可列印性圖,並透過CFD計算預測了過程誘導孔隙率。其他熱物理性質保持不變。值得注意的是,ExpAM、ExpAM-mod和MAD542的動態粘度分別為8.37、8.98和8.66 mPa s。

結果表明,較高的動態粘度和導熱係數意味著較高的增材可製造性。在這裡,Ti和Al含量都較低的高溫合金(即γ′前元素較少)具有較高的動態粘度(>7.0MPa)s) 以及更高的導熱係數(>33WM−1K−1) 分別為。例如,高加工性合金IN625和IN718屬於該制度。

當速度耗散較高時,流體流動停滯,因此孔隙度較低。注意,由於較低的速度量級,從AM冷卻時,可能會發生沉澱開裂。相反,較低的動態粘度可能導致流體流動加速。這裡,如果熱導率適中,則孔隙率較大。該區域的Reynolds數較大,最終導致較大的質量損失。在高粘度和高熱傳導率區域,孔隙率和揮發質量損失相對較低,這與wroght合金中較低的γ′前體元素相對應。相比之下,當導熱係數較低且粘度中等時,孔隙率和揮發質量損失相對較高。

4.2. 液體和固體中的冷卻速率

對熔池中的冷卻速度進行評估,以獲得冶金見解。冷卻速率可以作為估算殘餘應力的一種度量,其中較大的冷卻速率會導致較大的殘餘應力。圖7(a)(b)顯示了與圖6相同的引數空間中的冷卻速率。在這裡,熔池外圍溫度的時間變化用於冷卻速率計算,如圖7(c)所示,使用基準IN718情況的資料。冷卻速率為負值,圖中的顏色條反轉以顯示量級的趨勢。

圖7(a) 根據動態粘度和熱導率繪製熔池外圍的液體和(b)固體冷卻速率。(c)中的溫度分佈是718情況下的基線,冷卻速率被提取為時間梯度。冷卻速率為負值,顏色條反轉以顯示量級的趨勢。

請注意,在固態冷卻中,該量級要小一個數量級。與圖中的其他合金相比,基線IM718的冷卻速度相對較慢。冷卻速率的大小與PE(圖5(D))和RE(圖5(C))的趨勢相關。這是很自然的,因為傳熱不僅受熱傳導控制,而且由於液體中的對流效應而增強。

在給定的工藝條件下,流體流量(Re)和熱流(Pe)之間的平衡應為最佳,同時應注意,這種關係是非線性的。鎳基高溫合金之間的相似性表明,透過考慮合金成分與物理效能之間的相關性,這種圖譜可用於理解增材製造的一般可製造性。

4.3. 揮發質量損失/蒸發

圖8 關於熱導率和動態粘度的質量損失率。

蒸汽質量損失率與高溫合金名稱一起繪製在圖8中,與導熱係數和動態粘度有關。質量損失率(圖8)和孔隙度(圖6)具有很強的相關性。IN718是AM中最常用的,它位於質量損失和孔隙度較小的區域。因此,孔隙度和質量損失之間的相似性表明,孔隙度的附加可製造性標準也可用於估算質量損失,即孔隙度越小,質量損失越小。

這是很自然的,因為質量損失是由蒸發引起的,孔隙度也是由蒸汽引起的。圖9(a)-(d)表示液體和固體中質量損失、孔隙度和冷卻速率的Re和Pe相關性。如圖9(a)(b)所示,對於較大的Pe和Re條件,質量損失率和孔隙率較大,在此條件下,流動相對較大,熱量適度儲存在相對較大的熔體池中。

這表明,流體運動動態地決定了蒸發引起的質量損失率,這對於流體中孔隙的形成也是合理的。

圖9 (a)質量損失率,(b)孔隙率,(c)液體冷卻率和(d)固體冷卻率相對於Re和Pe的等高線圖。本研究的病例覆蓋圖中的三角形區域。

此處觀察到的質量損失率的Reynolds數和Péclet數依賴性與純元素的質量損失率相似,其中較大的Re主要決定較大的質量損失,這表明在AM中考慮流動過程的重要性。對於圖9(c)(d)中的冷卻速率,液體和固體速率相關。總體趨勢與質量損失和孔隙度相似,但在中等Re和Pe區域存在一些差異。併發症可能需要進一步調查。根據工藝條件的不同,這些關係可能在數量上有所不同。但本研究中闡明的物理影象將有助於理解AM中相關現象的影響。

最重要的是,從CFD計算和熱物理效能估算中可以注意到,根據工藝誘導孔隙率(圖6)、冷卻速率(圖7),為AM設計的新型鎳基高溫合金,如ABD-850AM、ABD-900AM、ExpAM、ExpAM mod和MAD542位於良好的增材可製造性區和質量損失結果(圖8)。這強調了新合金對於成功的增材可製造性是必要的,透過組合和工藝特徵之間的熱流體流程圖合理化。

顯示晶粒競爭生長過程中枝晶間距調整的示意圖,實驗觀察表明,枝晶一次間距可以調整為在最小端過度生長和最大端分支所控制的範圍內穩定。例如,如果枝晶陣列的一個成員的間距太小,它將被其鄰居過度生長。如果間距過大,第三臂的生長將形成新的一次枝晶。

此外,除了熱流體流動誘導效應的孔隙率和揮發質量損失標準之外,我們可以考慮基於原子學理解的組合物效應的可製造性。這可能導致另一種與固體力學有關的缺陷,如開裂。此外,還需要進行高通量表徵和機械測試,以確定增材的可製造性以及熱力學原理的合理化。

該合成工藝方法首次可用於選擇具有特定加工路線/條件的特定材料,用於航空航天、能源或汽車應用中的新材料設計、當前工藝改進和部件維修。這些可用於開拓金屬增材製造系統、熔焊以及熔模鑄造中金屬蒸汽動力學的新研究領域。因此,可以使用熱物理性質(例如粘度和導熱係數)作為增材可製造性指數來定製金屬增材可製造性。

5.總結與結論

為了使增材製造的可製造性合理化,對100多種鎳基高溫合金的金屬熱化學過程關係進行了系統研究。具體結論如下:

1. 系統地研究了液體動力粘度化學過程引數的成分依賴性,以繪製合金數、重元素含量、鋁含量和γ′體積分數的化學過程圖。動態粘度與鋁含量和γ′體積分數相關,γ′前體元素含量越高,動態粘度越低。由此,確定了鎳基高溫合金動態粘度的可能範圍和趨勢。

2. 使用動態粘度與熱導率或Re和Pe的化學工藝引數對熱流體行為進行分類。IN718是應用最廣泛的附加製造鎳基高溫合金,已被用作CFD計算的基準。動態粘度和熱導率實際上是不同的,以涵蓋上述鎳基高溫合金的map範圍,以瞭解流體流動動力學,並將其熱流體特性合理化為良好的增材可製造性。Re和Pe越大,孔隙度越大。

3. 鎳基高溫合金中金屬蒸汽的質量損失特性首次被開發出來,以使用基於液體性質(如粘度、密度和導熱率)的經驗模型來合理化加工效能。較大的蒸汽質量損失與較高的孔隙率相關,這表明受熱物理性質控制的熱流體流動過程強烈影響增材的可製造性。基於孔隙度和揮發質量損失或蒸發標準的增材可製造性圖已經建立,以將鎳基高溫合金的成分與其熱物理性質聯絡起來,這有助於在0-1範圍內設計成分一種可能用於L-PBF AM應用的新型高溫合金的Al和Ti合金元素的重量百分比。

4.較高的動態粘度(>7.0 mPas) 和導熱係數(>33WM−1K−1) 導致更高的增材可製造性。這是因為它導致較低的流體速度形成孔隙,並且傳熱受到速度的影響。此外,液固相變會導致不同的冷卻速率,從而導致殘餘應力的發展。粘度和導熱係數越高,液態和固態的冷卻速率越低。因此,熱流體模型也可用於評估特定合金的合適加工視窗。

5.有人建議,需要新的鎳基高溫合金才能成功地實現增材的可製造性,因為傳統合金已針對鑄造、成形或鍛造等傳統工藝進行了最佳化。化學過程無量綱引數Re和Pe可作為新型AM高溫合金的設計指標。

來源:Additivemanufacturability of superalloys: Process-induced porosity, cooling rate andmetal vapour,Additive Manufacturing,doi.org/10.1016/j.addma.2021.102339

參考文獻:J.B.Roca, P. Vaishnav, E.R.H. Fuchs, M.G. Morgan, Policy needed for additivemanufacturing, Nat. Mater. 15 (2016) 815–818, https://doi.org/10.1038/nmat4658. A. Agrawal, A. Choudhary, Perspective: materials informatics and bigdata: realization of the “fourth paradigm” of science in materials science, APLMater. 4 (2016), 053208, https://doi.org/10.1063/1.4946894.

江蘇鐳射聯盟陳長軍原創作品!