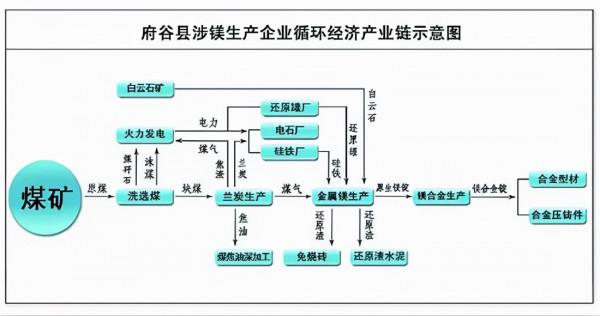

藉著原煤——煤炭熱解——發電——矽鐵——鎂冶煉的迴圈產業鏈,府谷鎂業得以異軍突起。

正解局原創

最近,歐洲的汽車大廠有點慌。

原因是製造鋁和鋼鐵中非常重要的工業原料——鎂開始短缺。

國外媒體“抱怨”稱,中國減產導致了前所未有的國際供應危機。

從資料上來說,這個“抱怨”確實成立。

因為全球的鎂市場都依賴中國出口。歐洲95%的鎂要從中國進口,全球鎂錠的市場,中國的產品也佔了85%的份額。

其中,陝西榆林的府谷縣,鎂產量又佔了全國總產量的50%,供應了全球42%的鎂。

府谷這個人口只有25萬的縣,自己沒有鎂礦,憑什麼卡住了歐美的脖子?

今年10月,歐洲媒體紛紛報道,汽車製造和其他工業行業出了個大問題,那就是缺少鎂。

先是德國的行業組織呼籲趕緊跟中國磋商,說因為中國9月份以來持續地減產,讓整個歐洲的鎂儲量處在“一個危險的低水平”,再得不到新的供應,汽車企業和其他工業,就可能會無鎂可用無車可造。

英國的《金融時報》10月19日在《中國鎂的短缺威脅到全球汽車業》的報道里也提到,今年汽車行業面臨的主要問題,從晶片短缺又轉向了鎂短缺。

因為鎂是生產鋁合金的重要原材料,能讓汽車鋁材變得更硬、更輕、更容易焊接。

據美國銀行(Bankof America)估算,汽車行業在全球鎂消費市場上的佔比為30%至35%,每輛汽車平均要用掉15公斤鎂。

法國《回聲報》則表示:“鎂對維持汽車產業的正常運轉,和對維持人體生理正常運轉同樣關鍵。”

缺鎂的不止歐洲,美國的彭博社早前就報道,美國最大鋁坯生產商馬塔爾科公司近期向其客戶表示,由於鎂短缺,該公司最早可能在明年減產並限量交貨。

美國最大的原鋁生產商美國鋁業公司也表達了對鎂短缺的擔憂,一些供應商已經暫停交貨。

沒辦法,誰讓全世界鎂產量中國一家獨大呢。

有資料顯示,2019年底中國已探明的菱鎂礦儲量全世界第一,佔全球的29%,菱鎂礦產量1900萬噸,佔了全球的68%,而鎂錠的產量是90萬噸,差不多佔全世界總產量的86%。

2019年中國原鎂產量佔全球的86%,遠超第二名俄羅斯8萬噸的年產量

全球鎂產量集中在中國,中國則集中在陝西省榆林市的府谷縣。

2020年,府谷縣原鎂產量約為48萬噸,佔全球和全國總產量比例分別是42%和50%,正是因為有了這樣的產量,府谷這一個縣的鎂產量,可以直接影響全球金屬鎂的市場行情。

而這次全球對缺鎂的恐慌,就是源於榆林市發改委的一個通知。

榆林9月13日出臺嚴格的能耗雙控要求,府谷縣的40餘家鎂廠或停產,或壓減產量50%。

因此,9月份金屬鎂的產量同比下降了39%,再加上多種煉鎂原材料的價格上漲,鎂價從9月13日的3.25萬元/噸,一路飆漲至中秋節後的7萬元/噸,10天左右價格翻了一番。

鎂錠價格從去年7月11000元/噸,到今年9月份的71000多元/噸

真可謂,府谷打個噴嚏,全球鎂市場感冒了。

在汽車,特別是新能源汽車和航空航天領域都應用廣泛的關鍵材料,歐美為什麼不生產?

中國為什麼能成為全球鎂業原材料中心?

府谷一個縣的鎂業,為什麼能佔據中國半壁江山?

其實,世界上最早工業化生產鎂的工廠,出現在德國。

包括挪威最大工業企業海德魯公司在內的許多歐洲企業都曾經生產過鎂。

只不過,用“電解法”生產鎂非常消耗電力,《金融時報》的報道里就提到,生產一噸鎂所消耗的電力高達35至40兆瓦時。

中國鎂業的興起,除了鎂礦的豐富蘊藏之外,則是因為使用了另一種冶煉模式,矽熱還原法的典型方法“皮江法”煉鎂。

這種方法好處是建廠快、投資少、能用多種熱源、產品質量可靠。

中國簡化了關鍵工藝和裝備,降低了生產成本和技術門檻,再加上勞動力成本低廉,一大批小廠在上世紀90年代紛紛上馬,中國的原鎂產業規模急速擴張,年產量從1990年的0.58萬噸暴增到1995年的9.35萬噸。

中國從原鎂進口大國搖身一變成了生產與出口大國,藉著價格優勢把歐美的企業逼得停止了生產。

府谷能以一縣之力佔據全球份額的近半壁江山,更是因為“老天爺賞這碗飯吃”。

府谷縣位於陝西與山西、內蒙交界處

其實,府谷縣境內根本不出產鎂礦。不過,府谷位於陝西和山西、內蒙的交界處,恰好山西、內蒙的鎂礦白雲石儲量驚人。

府谷和它旁邊神木縣的地界,又是著名的神府煤田,這裡挖出來的侏羅精煤塊是燒製蘭炭的原料,而燒製蘭炭產生的煤氣和熱源,簡直就像是上天專門為煉鎂提供的“免費”熱源。

再加上府谷盛產皮江法煉鎂所用的還原劑矽鐵礦。運煤車拉出去煤炭,空車回來裝上山西的鎂礦,本地有矽鐵礦和燒製蘭炭產生的熱源可以“廢物利用”。

這些得天獨厚的條件,讓府谷煉鎂的生產成本,一噸比其他地方低了3000元。

藉著原煤——煤炭熱解——發電——矽鐵——鎂冶煉的迴圈產業鏈,府谷鎂業得以異軍突起。

2003年,府谷的煉鎂企業第一次把本地蘭炭爐和金屬鎂冶煉爐對接,用蘭炭爐尾氣作為生產熱源,實現了皮江法煉鎂本土化。

僅僅4年後,府谷縣的年產量就佔到了全國的16.29%;到了2008年,年產量突破了11萬噸,佔全國產量的20%;2010年,年產量佔全國的30%、全球產量的25%。從2012年之後,府谷縣就再沒讓別的地方染指過產量全球第一。

也是因為這個獨特的模式,2012年的第69屆世界鎂業大會上,府谷縣煉鎂企業這個“透過使用半焦煤氣和發展迴圈經濟模式實現鎂冶煉的節能減排”的專案獲得了“國際鎂協2012年度環保責任獎”。

這是中國鎂業第一次獲得這個獎,也是國際鎂協首次將此獎項頒發給原鎂企業。

雖然鎂行業已經是府谷僅次於煤炭的支柱產業,雖然2020年府谷縣原鎂產量47.86萬噸,鎂及鎂合金產業貢獻產值約76億元,拉動縣域經濟增長超過12%,雖然府谷的人均GDP是全國平均值的3倍,達到了23萬元。

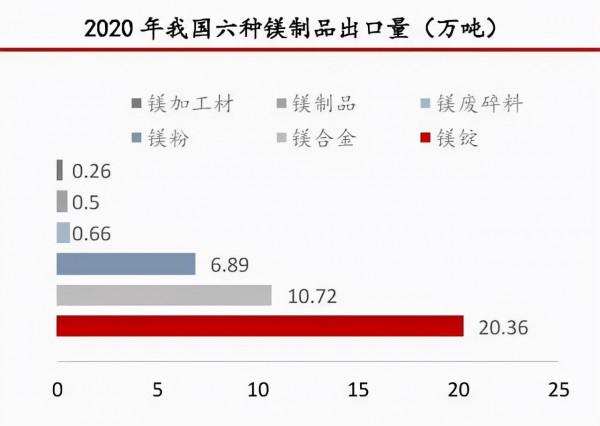

可仍舊無法掩蓋一個現實,那就是府谷縣,乃至整個中國的鎂行業現在是一個典型的原鎂材料生產的“巨人”,鎂合金製造的“矮子”。

2020年中國鎂製品出口了5042.13噸,金額1987萬美元,約合每噸0.39萬美元;進口數量99.29噸,金額379.23萬美元,約合每噸3.82萬美元。

出口進口轉一圈,價格差了10倍。

這其中,一個重要的原因,就是鎂合金深加工和高階製造水平還很低。

有資料顯示,全球的原鎂大約有45%用來生產鎂合金,這部分裡面,70%的鎂合金用在汽車行業,有20%和10%用在3C產品和軍工、建材以及飛行器等行業,它帶來的經濟效益是一個天文數字,戰略價值更是不可估量。

如今,西方國家的原鎂生產已經減產殆盡,但中國原鎂出口最多的歐美日韓等國,已經或正在形成鎂合金高階產業的完整體系,它們攫取了鎂終端產品85%以上的附加值:

美國正在重點研究鎂合金的高階製造工藝,而且擁有世界唯一的工業化寬幅板帶生產線。

德國政府出巨資重點研究壓鑄鎂合金、快速還原化與工具製造等尖端技術。

韓國製定了由三星、浦項、現代三巨頭聯合投資超過500億美元的鎂合金國家產業園計劃,計劃到2025年在鎂合金深加工和高價值產品領域要達到世界領先水平。

就連年產僅有2萬多噸原鎂的烏克蘭,在航空、航天等關鍵零部件的精密壓鑄方面也走在了世界前列,年創造產值達42億美元。

徹底改變中國鎂業夠大但不夠強、出口白菜價進口天價的局面,需要一個從短期到長期整體的戰略佈局。

在這一程序中,擁有絕對資源優勢的府谷鎂業,應該有更大的作為。