管道內檢測器是一種集成了檢測、資訊採集、處理、儲存等技術的裝置,其技術水平一定程度上代表了一個國家的工業發展水平。目前,中國內檢測技術在原理應用、精度等方面與國外仍存在一定差距。針對中國管道環焊縫缺陷、類裂紋缺陷以及針孔小缺陷檢測能力不足和識別率不高的難題,研發了新一代超高畫質亞毫米級管道漏磁內檢測器。透過磁路模擬設計、探頭開發、海量資料採集和儲存,建立基於深度學習的BP神經網路模型,提高了超高畫質檢測技術的缺陷量化和識別能力,對推動中國管道內檢測技術發展與工業化意義重大。

關鍵技術:

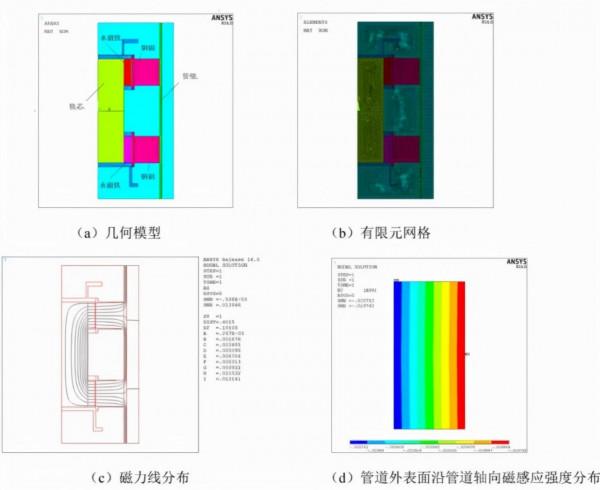

磁路有限元數值模擬

以管徑323mm的管道為例,分別計算壁厚為6.4mm、8.0mm、9.5mm、10.3mm、12.7mm時管道外壁的漏磁場強度。基於磁場分析的有限元模擬方法,建立超高畫質管道漏磁檢測系統的有限元模擬模型,計算出管壁外部2mm提離時的磁場強度,為管道漏磁檢測系統的開發提供參考。

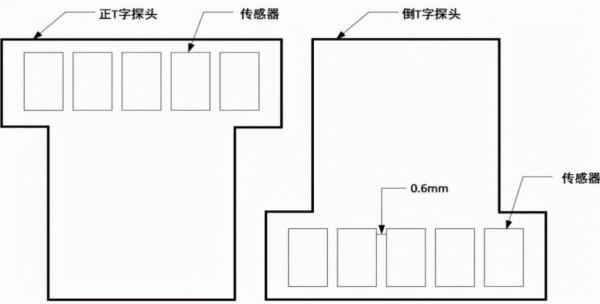

亞毫米級間距探頭研製

成功研製出T字形亞毫米級間距霍爾探頭,實現單個探頭各通道間距達0.6mm。相較於現有技術的單排設計,此設計方式佈置的探頭個數明顯增多,排布更加緊湊,相鄰兩個探頭的間隙達到最小,有助於檢測出管道內部針孔型小缺陷,大幅度提高檢測精度。同時,相鄰的兩個探頭沿檢測器中心軸的徑向保留一定距離,保證檢測器在管道內執行時,探頭具有一定的活動空間,減少因管道壁的擠壓對探測機構造成的損壞。

資料分析軟體開發與資料集構建

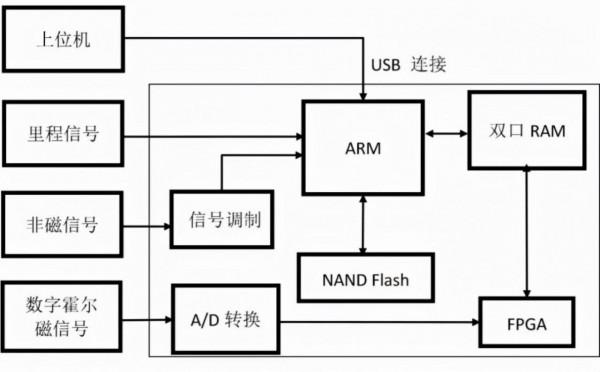

01 資料採集

資料採集系統的硬體主要包含A/D取樣晶片、現場可程式設計邏輯閘陣列、雙口RAM處理器快取、ARM控制器、NANDFlash儲存器。對於不同型別的檢測訊號,其資料採集方式不同,非磁檢測訊號的資料量小,經訊號調理後,直接送入ARM處理器模數轉換埠進行採集,而漏磁檢測訊號資料量大,主要由FPGA控制A/D轉換晶片實現多路採集。

02 資料分析軟體開發

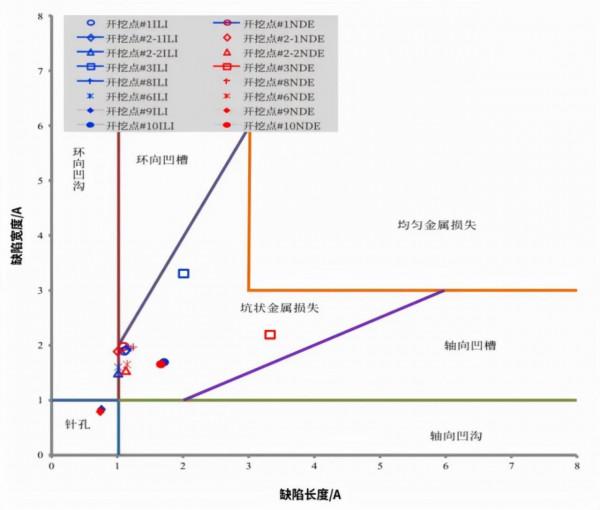

對於超高畫質亞毫米級檢測技術,海量資料的讀取和分析是關鍵,開發了一套資料分析軟體,實現漏磁資料、變形資料以及IMU資料的統一整合與分析。資料分析軟體採用統一基準利用缺陷特徵引數進行缺陷長度、寬度、深度的量化,可進行管道缺陷特徵自動辨識和缺陷量化,同時具備靈活的統計、報表及輸出功能,生成三維管道缺陷點分佈,輔助完成缺陷自動化、智慧化識別,並能實現缺陷等效尺寸的計算和臨界破壞壓力值的分析,實現對缺陷點安全性的評估。

03 檢測資料比較

新一代超高畫質內檢測資料訊號與第4代三軸高畫質資料訊號、第3代高畫質資料訊號相比,在資料密集程度、缺陷畫素質量等方面獲得大幅提高。以323mm管道內檢測器為例,第3代內檢測器採用單軸感測器佈設,漏磁通道數量為80個,內外部缺陷識別通道30個;第4代內檢測器採用三軸模擬霍爾感測器3.0~6.9mm佈設,漏磁通道360個,IDOD通道30個,軸向取樣間距2mm;新一代超高畫質內檢測器採用三軸亞毫米數字霍爾感測器佈設,漏磁通道768個,IDOD通道768個,軸向取樣間距1mm,總通道數1536個,資料顯示的密集度大幅增加。

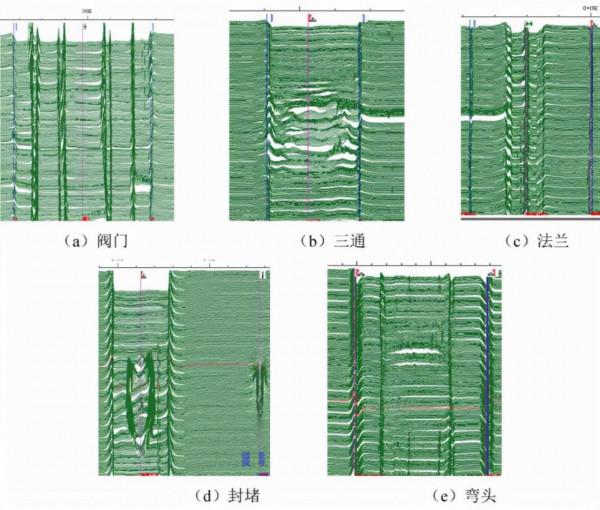

04 管件高畫質資料庫建立

為了更好地識別管道附屬設施,建立了管件基礎資料庫,表徵訊號特徵,實現了管件特徵的自動識別與分析,提高了管件智慧化識別判斷的準確性。

05 缺陷資料庫建立

基於SQL Server建立關係型資料庫,定期儲存海量管道內檢測缺陷影象,採用B/S的架構模式,建立.NET框架和C#語言為開發工具的互動介面,介面透過.NET框架實現與資料庫之間的互動,資料庫可設定缺陷型別選項,基於聚類演算法實現顯示標籤特徵的缺陷資料集。

缺陷智慧化識別

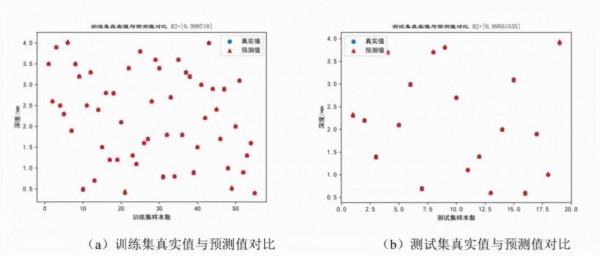

採用BP神經網路對管道缺陷當量尺寸進行量化分析,選擇有效的特徵量作為BP網路輸入層。以缺陷深度的量化為例,其漏磁訊號特徵量採用軸向分量的峰面積S1和峰值P1以及徑向分量的峰面積S2和峰值P2共4個特徵量作為BP神經網路的輸入層,建立一個包含上述4個輸入單元的輸入層,包含8個單元的隱含層和包含缺陷深度1個輸出單元的輸出層的缺陷深度迴歸預測BP神經網路。

對比訓練集、測試集的真實值與預測值可知:訓練集與測試集的決定係數均為0.999,對於缺陷深度具有較好的預測;圖中真實值和預測值大部分重合度較高,預測值與真實值十分接近,證明此預測模型具有相當高的可靠性。

超高畫質管道漏磁檢測系統中訓練集、測試集的真實值與預測值對比圖

工程應用案例

2020年2月,新一代超高畫質亞毫米級管道內檢測裝置在中石化某輸油管道進行了應用。該管道全長105.5km,常規壁厚6.4mm,管道直徑323mm,設計壓力9.5MPa。該裝置擁有雙通道,三軸主、副探頭共1536個檢測通道,探頭通道數量是第4代裝置的5~6倍;探頭間距為0.6mm,軸向取樣間距為1mm,可精準描述管道焊縫缺陷,對於針眼小孔腐蝕的檢測發現具有重要意義。

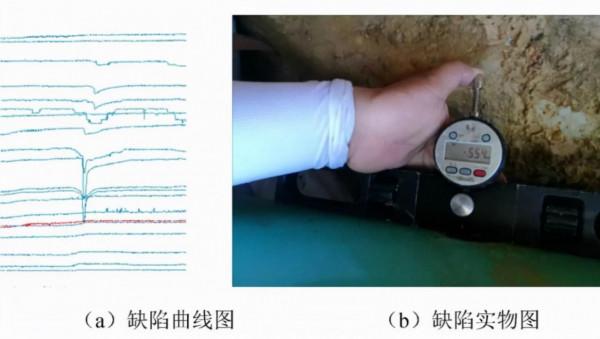

透過檢測和開挖驗證,可清晰地判斷出環焊縫缺陷的異常等級和焊縫缺陷類別。開挖驗證缺陷為焊縫邊緣餘高未填滿,同時可以檢測出針孔缺陷,以及其他特徵(如凹陷等),缺陷檢測與識別精度大幅提高。

透過開挖驗證比較分析,檢測器的效能指標與開挖驗證檢測技術指標吻合,此次檢測可信度達到90%,優於80%的預定指標;可檢測率達到95%以上,優於90%的預定指標;缺陷識別率達到98%以上,優於90%的檢測指標。

結論與建議

■ 突破了超高畫質漏磁亞毫米級探頭間距難題,將探頭通道數量增加了5~6倍,採集資料量增加15倍,實現亞毫米級通道間距的海量資料採集,基本做到缺陷的精細化描述,解決了油氣管道針眼小面積深度腐蝕的難題。

■ 形成了管道超高畫質漏磁檢測、變形檢測、位置檢測三位一體的複合檢測技術,並在同一時間軸上進行對齊和分析,定位更加準確,可以準確描述幾何變形、金屬損失的複合缺陷。

■ 突破了管道厚壁管磁化的檢測難題,將磁場強度提高到了原來的2~3倍,初步實現了管道小缺陷和環焊縫缺陷的精準檢測;突破了基於海量資料的綜合分析技術,大大增強焊縫的可識別性;透過與開挖資料比對分析,大幅提高焊縫未焊透、未熔合、開口裂紋等缺陷的識別精準度,基本實現焊縫的量化評價。

■ 開發了基於深度學習的智慧化內檢測資料分析軟體,建立深度學習的BP神經網路模型,實現了缺陷一體化、智慧化識別,提高了小孔腐蝕的可檢測能力,可有效識別面積小於1A×1A的缺陷,初步解決了當前三軸高畫質漏磁內檢測器針對小孔腐蝕缺陷和環焊縫缺陷無法實現精確描述和量化的突出問題。

■ 不斷豐富超高畫質資料庫的缺陷數量,提高軟體智慧化分析識別能力,在環焊縫量化評價上進一步提高精度。加大管道內檢測新技術的研發,針對現有漏磁場不能檢測的小滲漏、小孔洩漏等,採用聲磁融合理論,開展新型內檢測技術的研究。

素材來源於網路,如有侵權請聯絡刪除。