集微網訊息,晶片是汽車產業鏈中的“新星”。重要性已不言而喻,因晶片短缺就導致全球汽車製造商減產、停產;價值量也不斷攀升,汽車電動化、車聯網、自動駕駛等新技術不斷落地與滲透,預計2030年汽車電子在整車成本中的佔比將增至45%,意味著對晶片的需求將激增。

晶片在推動汽車電子創新的同時也伴隨必然的風險。越來越複雜的電子系統應用於汽車中,當因缺陷導致任一功能失效時,可能會引發難以預料的威脅,不但給人身安全帶來危機,緊隨其後的召回事件也將使企業擔負昂貴的賠償。近期,通用Bolt EV車型因所使用的LG化學電池可能存在罕見的製造缺陷導致起火、召回,雙方的損失都巨大,同時“假晶片”流入汽車市場且愈演愈烈,這些紛紛都指出,減少及預防汽車電子元件缺陷,實現零缺陷(zero defect)將變得愈來愈重要。

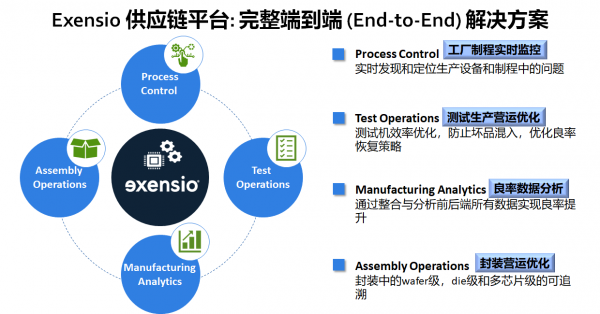

普迪飛推出的良率管理系統Exensio,可以管理整個供應鏈的資料,診斷和分析資料,進行質量管控,還能預見性分析,以預防問題的發生,幫助實現晶片整個生命週期的零缺陷。普迪飛在半導體產業鏈垂直深耕30年,是一家打通了整個半導體產業鏈、實現產業鏈端到端全覆蓋的半導體大資料分析公司。

那麼,普迪飛在半導體產業鏈上的經驗和優勢是否可以傳承、移植到汽車電子領域?Exensio軟體可以為汽車產業提供哪些幫助和支援?對於因汽車電子發生的召回,普迪飛是否有一些相應的解決方案實現對供應鏈以及器件的全面可追溯性?普迪飛自身的軟體平臺如何迭代升級以滿足技術日新月異的需求?對於這些問題,集微網近日專訪了普迪飛半導體副總裁俞冠源。

優勢延續到汽車電子,如何幫助實現汽車晶片零缺陷?

可靠性和質量,是汽車行業基本而永恆的追求。

對於消費級晶片而言,消費者對缺陷尚有一定的容忍度。但是,汽車晶片關乎駕乘安全,要求零失效率。尤其步入智慧電動汽車時代,電池系統、ADAS和自動駕駛等對可靠性、安全性的要求更加嚴苛。因此,汽車晶片供應鏈上的企業必須首先透過各種質量認證,比如AEC-Q100,ISO 26262等。

一顆晶片進入汽車供應鏈前,需經過IC設計、晶圓製造,到封裝和測試等一系列流程。 Exensio平臺濃縮了普迪飛在半導體產業30年的經驗與積澱,有針對各環節的產品模組以供選擇,包含用於半導體生產缺陷偵測與分類模組(Fault Detection and Classification,Exensio-Process Control)、產品測試最佳化模組(Exensio-Test Operations)、半導體良率管理系統模組(Exensio-Manufacturing Analytics)與封裝最佳化模組 (Exensio-Assembly Operations) 等,這些模組可以收集每一環節對應機臺裝置的各種狀態、過程的資料,進行管控。

在管控的基礎上,Exensio平臺還具備資料分析功能,包括良率分析,以及建模分析壽命等。半導體良率管理系統模組可以提供各種定製化的分析,針對汽車電子,普迪飛專業定製了各種資料篩選的模板,如零件平均測試(Part Average Testing, PAT)、統計良率分析(Statistical Bin Yield Analysis)、按區域分析(By zone analysis)等。

俞冠源表示:“以PAT為例,消費級晶片測試時,一片晶圓上如果有一顆die測試不合格,其他die測試合格,這些合格的die仍然可以使用。但車用晶片大為不同,如果有一顆die測試不合格,周圍的die都將成為廢片,因為雖然這些die通過了測試,但無法避免以後可能會出現安全性與可靠性問題。”

在車用晶片領域,大多汽車系統供應商在車規標準之外還增加了更為嚴苛的要求,普迪飛與這些公司都有深入的合作,積累了很多經驗。初創的汽車晶片公司往往規模和實力有限,而汽車晶片的驗收標準並不會為此降低,反而因為市場門檻的原因往往更加嚴格。普迪飛新推出的Exensio Test Analytics Lite 就是一款因應此類需求而設計的產品,在滿足必要的資料分析能力的同時,提供了近實時的全自動化缺陷篩選,打通了從測試到封裝的全部流程。這對於初創的汽車晶片公司大有裨益,經由普迪飛在半導體領域30年的業界經驗,可以站在前人的肩膀上成長,快速提高汽車晶片交付時的良率、穩定、可靠以及一致性。

不止於資料追溯,汽車晶片執行的現場監控成為可能?

汽車晶片進入市場後,普迪飛Exensio平臺仍在發揮重要作用。俞冠源指出:“普迪飛不僅與半導體產業鏈合作,與半導體產業的使用者也有深度合作,當然包括汽車系統供應商和整車企業。目前,普迪飛的Exensio大資料平臺在整個供應鏈上都有佈局。”

類似上文提及的通用因電池風險的召回事件,歷年來汽車行業時有發生。如今,汽車製造商對安全和防偽的管控更加嚴格,對跨越多個供應鏈和製造商的全面可追溯性有更高的要求,只有更精確和快速的追溯和質量控制,才可以快速定位問題發生的根本原因,解決問題並減少損失。

俞冠源舉了特斯拉的例子,特斯拉要求其晶片供應商提供的每一顆晶片都是可追溯的——能從應用後端一直追溯到前端,包括系統模組、封裝、測試、生產是在哪裡做的,以及負責的員工、所用材料等等。

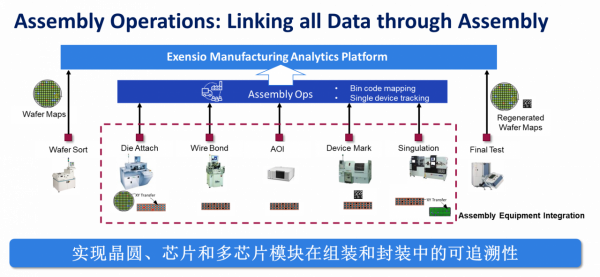

資料的可追溯要確保每一步都必須能夠追溯。俞冠源談到,置於半導體的整個供應鏈來看,相對fab的機臺而言,封裝的某些機臺沒有那麼先進,不具備完全追溯功能,這將影響整個追溯流程。而普迪飛的Assembly Operations透過與線上各裝置交換資料,可實現缺陷分類分佈、單元追溯功能、工藝資料收集、裝置效能跟蹤和程式管理控制五大功能。同時,後三大功能亦可保證資訊的全面性與實時性,與Exensio中的其他測試結果相結合,工程師可以透過各層級的device ID進行全面的追溯與FDC分析,並利用分析結果控制或改進工藝和程式。

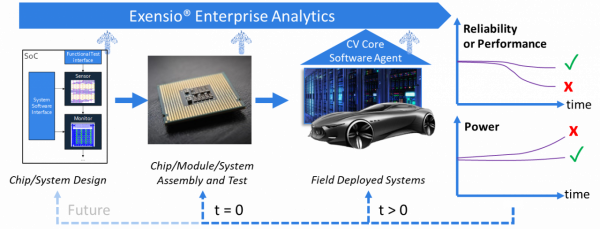

除了實現全面的資料追溯,如何能獲取現場資料,實現汽車晶片使用全生命週期的監控,也成為更多業界領先者關注的重點和訴求。

基於現有優勢,對於汽車產業鏈,普迪飛除了能提供晶片進入汽車供應鏈前實時控管、分析的資料之外,還可以為汽車晶片的使用者提供獨特資料。俞冠源談到,普迪飛與汽車晶片的使用者,如系統供應商、汽車製造商,進行了更緊密的合作,可以結合他們的實際需求,專門為這些客戶設計一些IP或模組,從而更好地實現零缺陷,減少因晶片問題帶來的故障。

例如,自動駕駛的感測器等模組裡有很多關鍵晶片,不僅晶片在設計、製造、封測環節要保證零缺陷,還要保證其在汽車執行中仍處於零缺陷。在一輛智慧電動汽車的生命週期中,如果車上的晶片搭載了普迪飛的IP模組,就可以在自檢中發現問題,並將問題及時報告給車上的軟體,最終這一資訊或將呈現在車載中控大屏上,車主得知後可將車開到原廠及時更換模組,避免事故發生。這一應用目前已在某自動駕駛系統模組中落地,未來若在自動駕駛以及電池系統中規模使用,將邁向汽車”零事故“願景一大步”。

寫在最後

對於汽車電子,零缺陷的要求如影隨形,而且需要分析驗證的資料越來越龐大,因此軟體也需要不斷創新。俞冠源談到,普迪飛將把block chain(區塊鏈)這一概念引入整個供應鏈,最大程度保障供應鏈的安全性與透明性,藉此每一步資訊都可以發散到全球,整個供應鏈既定事實無法更改,也可有效杜絕假晶片流入汽車產業帶來的風險。同時,智慧電動汽車本身發展日新月異,對軟體的需求也在不斷革新,普迪飛將鞏固現有優勢,未來也將投入更多資源,並尋求與更多產業客戶緊密合作,有針對性地研發創新,滿足這些需求。