導讀

鈦合金鑄件適合於製備複雜形狀構件,可減少生產工序,並提高材料利用率。近年來,為獲得傳統鑄造工藝無法制備結構更為複雜的鈦合金構件,同時進一步降低成本,並縮短生產週期,3D列印增材製造技術在鈦合金構件生產中應用獲得快速發展,優勢顯著。系統介紹了3D列印技術在鈦合金鑄件生產中應用優勢、分類及工藝特點、現狀及發展方向。

3D列印技術又被稱為“增材製造技術”、“快速成形技術”和“實體自由製造技術”等,至今已有30多年的發展歷史。金屬材料3D列印技術起步較晚,但發展迅速,有研究者認為金屬材料3D列印技術可能在快速成形制造領域逐漸佔據主導地位。金屬3D列印材料主要集中在鈦合金、鋁合金、鐵基合金領域,其中鈦合金的發展最快。鈦合金具有密度小、比強度高、耐高溫、耐腐蝕、生物相容性好等優異特性,是一種理想的輕質耐高溫結構材料,在航空航天、船舶與海洋工程、醫療、石油化工等領域應用廣泛。從工業價值、資源壽命和發展前景看,鈦合金僅次於鐵和鋁,被稱為“正在崛起的第三金屬”,但其材料昂貴,加工難度大,採用普通鍛造、機加方法獲得零件,材料利用率低,製造成本居高不下,限制了進一步推廣應用。鈦合金鑄件工藝靈活性好,可以直接製造各種形狀近淨尺寸的構件,減少機加工量,提高金屬利用率,並縮短生產週期,可有效降低鈦合金零件製造成本。近年來,隨著鑄造技術提高,以及熱等靜壓(HIP)等先進工藝的應用,鈦合金鑄件質量及效能已經接近變形件的水平,且裂紋擴充套件和抗蠕變效能優於相應的鍛件,加速了鈦合金鑄件在航空發動機、導彈、衛星及人體植入物等領域的應用。同時,3D列印技術的發展及推廣,憑藉其快速製造、複雜結構零件成形方面的顯著優勢,為鈦合金鑄件生產工藝革新,提供了新的發展機遇。

國際上3D列印技術在鈦合金加工成形上的應用主要有:①直接3D列印鈦合金構件:採用鐳射選區燒結成形技術(SLS)並選擇合適的鈦合金粉末,根據設計好的三維零件圖形透過鐳射源提供的能量使得鈦合金粉末燒結成形逐層打印出鈦合金構件;②3D列印蠟模:該應用有兩種3D列印方案,一種是熔融沉積成形技術,根據三維零件圖逐層打印出高分子材質零件,最後經過去支撐處理來改善列印件表面質量得到列印蠟模;另一種是採用光固化成形技術,根據三維零件圖逐層打印出光敏樹脂、聚苯乙烯等材質的零件,經過去支撐處理來改善列印件表面質量得到列印蠟模;③修補缺陷:採用鐳射立體成形技術對鈦合金鑄件中一些重要零件進行缺陷修復成形,如在一些大面積薄壁件上進行大體積增材修復、恢復複雜形狀結構損傷區域性的形狀和效能,具有變形小、提高修復件力學效能等優勢。

1 鑄造生產鈦合金構件生產工藝流程及特點

鈦的化學活性高,為避免澆注時與鑄型材料發生激烈反應,只能選擇價格昂貴的石墨、氧化鋯、氧化釔等作為與鈦液接觸的面層鑄型材料,並逐漸發展形成機加工石墨型和熔模精密鑄造兩種傳統主流工藝,見圖1。熔模精密鑄造工藝中,首先要根據鈦合金零件圖,考慮澆注收縮率和機械加工餘量等因素,進行鑄件圖、射蠟模具圖等工藝設計,並加工射蠟金屬模具,使用射蠟機和射蠟模具壓制的蠟模,經掛漿撒砂、乾燥焙燒等工序後,完成陶瓷型殼製備,再進行真空澆注獲得鑄件。與熔模精密鑄造工藝不同,機加工石墨型鑄造是使用優質高純石墨作為鑄型材料加工石墨型,澆注獲得鈦合金鑄件。上述兩種工藝均存在工序流程長、裝備工藝複雜、鑄型成本高的問題。

圖1 鈦合金鑄件生產主要工藝流程

3D列印以軟體數字模型為基礎,使用金屬、高分子或陶瓷等無機非金屬材料,透過熱源加熱材料等方式逐層堆積成形三維實體,憑藉無需模具、快速性、低成本、高柔性和高整合化等優勢而被廣泛關注,被譽為第三次工業革命的核心技術。根據鈦合金鑄件傳統生產工藝流程及優缺點,以縮短交期、降低成本、成形複雜結構零件為目的,3D列印金屬及模樣技術在鈦合金鑄件生產過程中應用具有顯著技術優勢,具體如下:

(1)快速成形,縮短交期:可直接快速成形鑄件、模樣,省去耗時較長的模具設計、加工及試模等工序,使工業化生產鈦合金鑄件交付週期由傳統的2~3個月,縮短至30天或15天以內,節約70%左右時間成本,尤其適用於鈦合金鑄件新產品開發,可大幅縮短研製週期。

(2)簡化流程,降低成本:一方面,3D列印無需模具、石墨型、工裝設計及加工,節省了高昂的製作費用,特別適合於多品種、單件或小批次生產的鈦合金鑄件,成本優勢顯著;另一方面,利用3D列印工藝設計及製造靈活性的特點,實現零件的一體成形制造,減少傳統工藝多零件分體設計、製造、焊接、熱處理、機加工等複雜工序及成本,提高材料利用率,實現降本增效。

(3)設計自由,生產柔性:3D列印技術是採用逐層堆積成形方法列印金屬、模樣,無需開模具,不受鑄造分型、斜度等工藝設計限制,可對鑄件結構進行拓撲最佳化及一體化成形設計,鑄件結構設計靈活自由,能夠製造出傳統工藝無法生產的複雜結構鈦合金鑄件產品,更好的發揮鈦合金鑄件在減重等方面的優勢;此外,3D列印呈現高度數字化、資訊化、整合化特點,生產效率和成本受鑄件結構影響較小,可實現柔性生產,且與傳統鑄造工藝相比,鈦合金鑄件品種越多、結構越複雜、數量越有限,柔性生產經濟性越顯著。

此外,3D列印鈦合金構件作為一種先進的一體化加工方案,可一次性完成傳統構件鑄、鍛、焊、機加工等多工序製造方案,在生產週期、減重、綜合降本等方面優勢突出,應用趨於廣泛。例如,對於單件或小批次生產,承受靜載荷翼舵類、彎管、支架、天線罩等非標鈦合金構件,其傳統工藝方案為“鑄造→機加工→焊接”,而採用3D列印一體化加工方案,可以實現仿生學拓撲最佳化、複雜異形結構一體化設計及成形,生產週期、構件減重、綜合成本得到大幅改善。

2 3D列印鈦合金構件技術及應用

與採用傳統鑄造方法生產鈦合金構件相比,使用金屬粉體或絲材等原料,直接3D打印製備鈦合金構件,無需模具設計、加工、制殼、澆注、清殼等工序,從三維模型到完成構件原型製作通常只需幾個小時到幾十個小時,是目前鈦合金構件成形流程最短、時間最快、可成形結構最複雜的製備方法。同時,3D列印鈦合金構件為結構設計、最佳化提供了最大自由度,為分體式零件輕量化、一次性整體設計和製造提供了有效解決方案,可成形複雜、個性化結構,製作的零件無需拼焊,一致性好,解決了傳統方式帶來的增重、密封性差和結構件整體強度剛度低等問題。此外,傳統澆注工藝設定的澆注系統產生了大量廢料,導致鈦合金鑄件材料利用率不足50%,對於複雜薄壁鈦合金鑄件甚至不足30%,而3D列印鈦合金構件無需澆注系統,幾乎沒有原料浪費,且一體輕量化結構設計有利於構件的減重,因此材料利用率大幅提高,尤其在單件、小批次、異形複雜結構構件生產中成本優勢突出。

3D列印鈦合金構件具有的上述優勢,使其在航空航天領域獲得了快速發展,同時在醫療、汽車、快速製造等領域和場景也具有廣泛的應用前景。迄今為止,國內外已發展成熟的金屬零件快速成形技術有選擇性鐳射燒結(SLS)、鐳射快速成形(LSF)、電子束成形(EBM)等,而按照送粉方式區分,SLS和EBM屬於鋪粉成形,LSF屬於噴粉成形。在工程化應用方面,美國波音與洛馬、法國SAFRAN、英國羅羅、義大利AVIO等國外世界知名公司都對3D列印鈦合金構件技術展開了大量研究,其中美國走在了前列。2001~2005年間,美國AeroMet公司採用3D列印技術為波音公司製造了F/A-18E/F艦載聯合殲機/攻擊機鈦合金次承力結構件,主要包括航空翼根吊環和大型鈦合金翼梁,鑄件尺寸分別達到900 mm×300 mm×150 mm、2 400 mm×225 mm×100 mm,並實現了裝機應用,見圖2。2017年,美國空客公司在其A380客機上安裝了首個由3D打印製造的一體化設計、複雜結構鈦合金主飛行控制液壓元件,並順利完成飛行測試,見圖3。近年來,國內3D列印鈦合金構件應用發展迅速。透過長期研究,北京航空航天大學先後研製,並掌握了TA15、TC4、TC11等鈦合金大型、複雜、整體、主承力飛機關鍵構件3D列印技術,並實現了C919大型客機在內的多型號飛機裝機應用,圖4為某型號飛機“眼鏡式”鈦合金加強框。2012年,西北工業大學與中國商飛合作研製的大飛機C919中央翼緣條鈦合金3D列印金屬通過了效能測試,其尺寸為3 000 mm×350 mm×450 mm,質量為196 kg;同時,西北工業大學採用3D列印技術還研製了軸承座後機匣、超音速飛行器方向舵、複雜內部結構零件等構件。鈦合金3D列印技術在零件快速修復及製造方面優勢顯著,可有效延長零件使用壽命、減少備品備件,提升軍事裝備作戰能力。此外,3D列印技術在個性化、複雜三維結構及難加工醫療器械製造中具有無可比擬的優勢,非常適合鈦合金骨科植入物醫療器械製造,使植入物外形和力學效能與人體自身骨骼實現理想雙重適配,目前已經實現商業化應用。

圖2 鈦合金吊環和翼梁零件

圖3 鈦合金擾流板促動器閥塊

圖4 鈦合金主承力構件加強框

3 3D列印模樣技術及應用

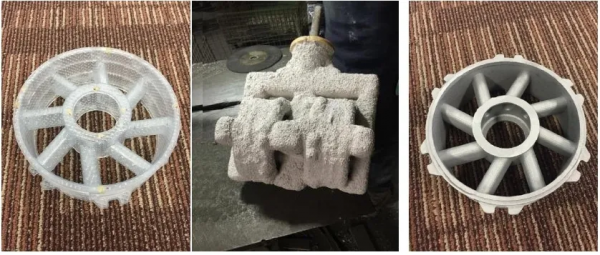

透過高分子材料3D列印模樣,並使用熔模精密鑄造技術制殼、澆注生產鈦合金鑄件,已經實現了工業化成熟應用。與3D列印鈦合金構件相比,雖然生產流程有所增加,但由於模樣製備成本低,可獲得傳統鈦合金精鑄件組織效能,在鈦粉成本未實現大幅降低條件下,該方法用於單件、小批次、或不易開金屬模具鈦合金鑄件生產,能夠快速、精確地製造出任意複雜的零部件模型,在縮短生產週期、降低成本方面具有更為顯著的綜合優勢。3D列印模樣需具備足夠強度和較少灰分含量,以滿足制殼抑制變形,減少澆注掉渣夾雜質量風險。目前,3D列印模樣材質主要有3種,即光敏樹脂模(SLA模)、聚苯乙烯模(PS粉模)和聚甲基丙烯酸甲酯(PMMA粉模)。SLA模是基於光固化快速成形技術(SLA),以液態樹脂為原料製作而成,其生產的鈦合金鑄件具有尺寸精度高、表面粗糙度低等優點,但制模成本高於另外兩種工藝。圖5為SLA模樣、模殼及鈦合金鑄件。PS粉模(見圖6)和PMMA粉模(見圖7)相似,分別採用顆粒燒結和粘結方法制模,雖然成本較低,但尺寸精度和表面粗糙度不及SLA模。3種列印模樣技術特點、成本對比情況見表1,需要在實際生產中,根據質量和成本因素綜合考慮選擇。

圖5 SLA模樣、模殼及鈦合金構件

圖6 PS粉模

圖7 PMMA粉模

4總結

與鋼鐵、鋁合金鑄件不同,鈦合金鑄件昂貴,產量低、結構複雜特性,因此非常適宜採用3D列印技術,以降低鑄件綜合成本,縮短生產週期。近年來,3D列印技術在鈦合金鑄件生產中雖然實現了快速應用,但仍然存在產業發展瓶頸,需要產業鏈企業共同努力解決。存在的問題及發展趨勢主要包括以下幾方面:

(1)提高3D列印鈦合金構件質量及穩定性。針對粉體、絲棒材等鈦合金列印原料加工效能,以及列印裝置、引數不當,均會導致鈦合金零件出現球化、裂紋、空隙及翹曲變形等問題,實現細粒徑、低氧含量、高球形度合金粉末的製備,並持續從列印原料、列印裝置和工藝等方面進行系統整體發展和提升,以保證鑄件的質量和穩定性。

(2)降低生產成本。儘管3D列印技術能夠簡化鈦合金鑄件生產工藝流程,提高原料利用率,但由於鈦合金粉體價格昂貴,使得3D列印鈦合金構件成本居高不下。因此,創新制粉工藝技術,大幅降低鈦合金粉體成本,同時推進SLA模、PS粉模、PMMA粉模降本,是實現3D列印技術在鈦合金鑄件生產中廣泛應用的基礎。

(3)提高技術成熟度,建立完善的標準體系。一方面,蒐集整理資料,加大3D列印鈦合金構件應用評價;另一方面,需要行業整合資源,發展並建立鈦合金粉體、3D列印裝備和工藝、3D列印鈦合金構件及其無損檢測方法和標準體系,為應用領域設計人員提供可靠標準體系支撐,也是影響3D列印技術進一步發展的決定因素。

(4)3D列印模殼新技術發展。陶瓷3D列印是近年來剛興起的一種快速成形技術,將其應用於傳統鈦合金熔模精密鑄造工藝中,使陶瓷膏體直接列印型殼來取代傳統的模樣製備,與3D列印模樣相比,不僅可以進一步縮短流程,同時可避免模樣灰分殘留、脹殼導致的鈦合金鑄件掉渣夾雜質量問題。

引用格式:李渤渤,田永武,溫方明,等.3D列印技術在鈦合金構件生產中的應用[J].特種鑄造及有色合金,2021,41(9):1144-1147.