2021年,我國新能源汽車產銷首次突破300萬輛,同比增長約1.5倍,市場滲透率超過12%,連續7年保持全球第一,標誌著全面市場化拐點的到來。但與傳統汽車相比,新能源汽車仍需進一步攻克低溫環境適應性、充電便利性、使用安全性等關鍵技術瓶頸。

尤其是電動汽車一到冬天就出現充電慢,續航縮短、空調製熱不敢開等現象,“低溫焦慮”已經成為影響電動汽車市場化程序中的使用者體驗痛點。近期,行業媒體在牙克石針對新能源車低溫效能進行了實車測試,在環境溫度-20℃左右,40多款主流純電動和插電式混合動力汽車低溫續航都出現大幅下降情況,部分車型續航甚至縮水50%以上。

01

電動汽車低溫能量耗損及對策

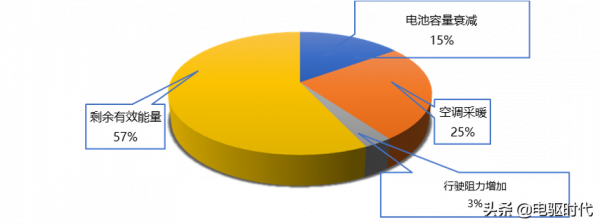

電動汽車低溫能量都用到哪裡去了?首先,低溫下電池可用容量和功率大幅打折,-10℃以1C放電倍率能量保持率約為常溫(25℃)的85%, -30℃則充不上電。

其次,對於純電動汽車,沒有發動機作為空調壓縮機的動力源,也沒有發動機餘熱可以利用進行取暖和除霜,需要採用7kW 左右的PTC加熱系統,低溫環境下能效比低,暖風耗能大,約佔整車能量損失的25%。並且低溫下整車行駛阻力約是常溫行駛阻力的1.35倍(風阻增加,傳動系統低溫油液粘度增加)。

圖1 電動汽車低溫能量分佈

那麼,電動汽車該如何應對下一個寒潮?需要從動力電池本身低溫效能和整車熱管理兩個角度不斷最佳化。本文將重點闡述智慧一體化熱管理系統應對電動汽車低溫效能的技術手段。

圖2 電動汽車低溫效能應對策略

02

電動汽車熱管理發展現狀

電動汽車每個零部件的工作溫度和耐受溫度都不盡相同,需要透過汽車熱管理系統採取有效的散熱、加熱、保溫等措施,將電池溫度、功率器件、電機等各個系統保持在適宜的溫度範圍內,發揮電池和驅動系統最優效能,保證整車的功能性、安全性以及耐久性。電動汽車熱管理系統主要經歷了三個階段。

第一代:分體式熱管理。驅動電機冷卻系統、動力電池冷卻系統、空調系統等作為獨立的子系統進行設計和研究,忽視了這些系統之間的能量耦合關係。

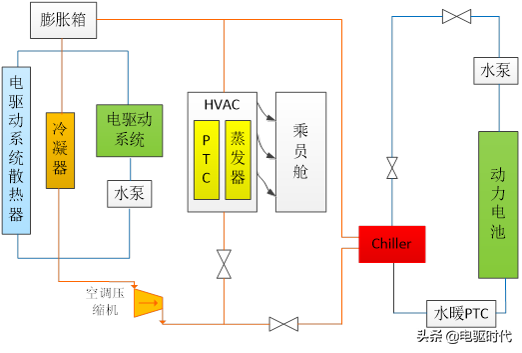

第二代:空調-電池一體化熱管理。電池冷卻迴路和空調回路經過板式換熱器進行耦合,在低溫環境下,透過PTC對動力電池進行加熱,改善動力電池的低溫效能;在高溫環境下,透過與空調系統互動的熱交換器,對動力電池進行冷卻,保證動力電池的效能和使用壽命。

圖3 空調電池一體化熱管理架構

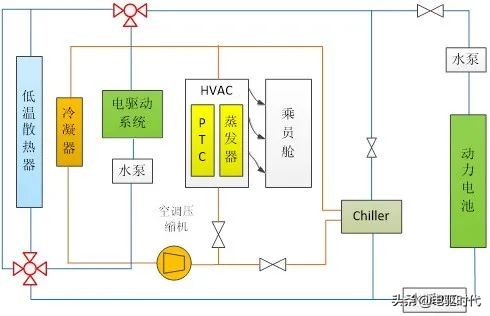

第三代:(早期)非熱泵式整車一體化熱管理架構。實現電機及電力電子器件廢熱再利用,降低系統能耗,有研究表明在整車環境艙內採用EV-TEST測試條件,-7℃ CLTC-P續駛里程可以提高7%以上,電池溫度提升10℃。

新增閥結構,可實現電池迴路和電機迴路的串並聯,串聯迴路模式,可以使用電機系統的餘熱為電池系統進行加熱或者冷卻,減少高壓PTC和空調系統為電池加熱、冷卻所需要的能量消耗。並聯迴路模式可以實現電機和電池迴路的獨立控制。另外,增加閥迴路對外接低溫散熱器的短接,在不需要散熱的情況下,避免多餘熱量的散失,為電機餘熱回收利用提供基礎。

圖4 整車一體化熱管理系統架構

基於熱泵空調的一體化整車熱管理系統。熱泵空調是降低PTC制熱系統能耗最優潛力且效率最高的解決方案。熱泵空調在環境溫度為-10℃的制熱工況下,制熱量>2kW,COP>2(PTC系統COP<1)。但是目前熱泵系統存在超低溫環境下制熱能力差,無法完全取代PTC,需要進一步擴充套件其環境適應性範圍和低溫能效。

Tesla Model Y車型上的熱管理系統,體現了一體化、整合化、高耦合設計思想。透過高度整合歧管模組、八通閥模組、超級水壺模組實現12種工作模式切換,構建全耦合熱力迴圈,實現整車能量統籌和熱量二次分配。

使用驅動電機執行低效制熱模式為電池系統加熱的基礎上,新增空調系統壓縮機和鼓風機電機的低效制熱模式,取消高壓PTC,此方案系統能耗從實測結果上並未體現出明顯優勢,但是其高度整合化模組設計引領了行業廣泛關注。

圖5 Model Y熱泵一體化熱管理架構

圖6 整合歧管模組

03

智慧一體化熱管理系統關鍵技術

智慧一體化熱管理關係不僅是解決電動汽車低溫效能的重要技術手段,還關係到整車多方面綜合性能,且存在系統架構複雜、綠色環保工質替代程序加快、極寒環境能耗仍需提升、關鍵部件可靠性等多項挑戰。

通用、福特、豐田、本田、寶馬等汽車企業紛紛與國際知名汽車熱管理研發機構合作,透過數字化模擬軟體和熱力學風洞試驗共同開發新型整車熱管理系統,作為長期發展戰略以應對新型智慧汽車所面臨的技術挑戰。

- 系統架構

熱泵空調系統架構主要包含直接熱泵熱管理系統、間接熱泵熱管理系統和補氣增焓熱泵式熱管理系統。

表1 熱泵空調系統架構對比分析

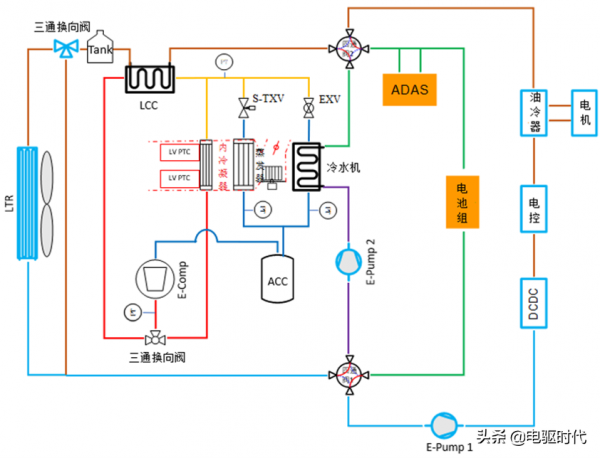

系統架構除上述熱泵系統,各個系統熱源餘熱回收迴圈是一體化深度耦合的關鍵系統性問題。主要的餘熱回收策略包括將驅動系統餘熱回收到動力電池、將PTC餘熱回收到乘員艙、驅動系統餘熱或者低效發熱回收到熱泵系統擴寬其低溫工作範圍等,透過單獨增加Chiller、多通道閥或者換熱器和閥元件的組合實現不同餘熱回收迴圈架構。

- 工質技術

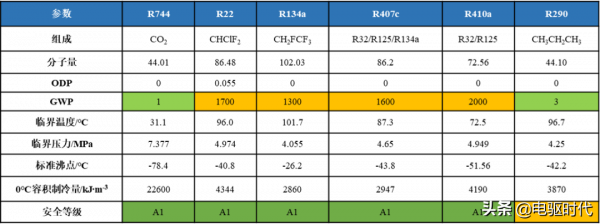

工質是在熱泵空調系統中進行能量轉化與傳遞的工作流體,其熱物理性質對熱泵空調系統的製冷/制熱能力及可靠性有著直接影響。隨著雙碳目標的全球化,滿足環保(ODP為0,GWP低)要求的工質替代技術呼之欲出。

R1234yf是美國杜邦公司和霍尼韋爾公司為R134a量身打造的合成工質替代方案並擁有主要專利,其熱物性與R134a相近,但ODP=0,GWP=4,環保性良好。其他可以實現替代的自然工質主要是R744(CO2)和R290。

R744作為跨臨界熱泵執行,工作壓力高壓力高達120bar,目前在系統密封可靠性、製造工藝、高溫工況製冷效率、成本等仍存在挑戰。R290具有較為優秀的熱力特性,但是可燃性等級是A3,需建立健全相關可燃性工質安全應用法規,並從降低充注量或構建二次迴圈等角度入手提升其安全效能。

表2 不同工質特性引數

- 高效壓縮機

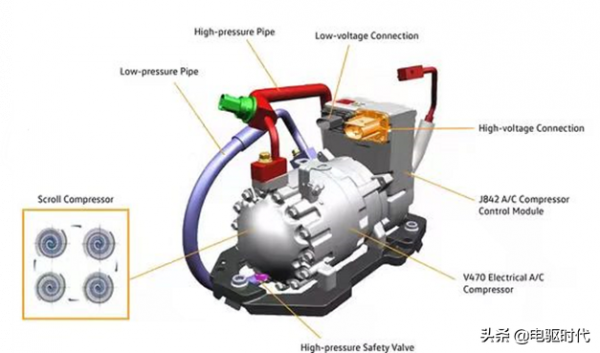

電動壓縮機是電動汽車熱泵空調系統最核心的部件之一,是降低能耗的主要改善物件。電動渦旋式壓縮機結構簡單,噪聲低,體積小,重量輕,執行效率高,成為當前電動空調壓縮機的主流,但是在低溫制熱能力、可靠性密封、低溫啟動潤滑等方面仍需要最佳化設計。

圖7 大眾ID.4熱泵壓縮機(圖片來源:大眾產品說明)

帶有補氣增焓壓縮機不同補氣形式、補氣孔、補氣壓力等對壓縮機效率有較大影響,需要根據匹配的新型環保工質加以進一步研究。壓縮機在吸氣、壓縮、排氣過程中,伴隨著工質氣體壓力、溫度的變化,軸向和徑向間隙處易發生洩露,需要重點解決系統密封可靠性。

此外,熱泵空調在低溫工況下,潤滑油的粘度隨著溫度的降低而增大,加之系統管路較傳統空調壓縮機複雜,故在低溫環境下,潤滑油的粘度過大將造成壓縮機的啟動困難,功耗增大。為解決系統壓縮機的回油問題,熱泵系統可考慮額外新增間歇性的回油策略和電機調頻堵轉潤滑油低溫自預熱技術。

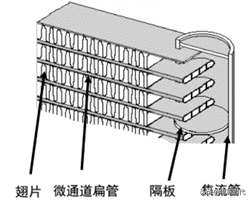

- 微通道換熱器

微通道換熱器扁管堵塞面積少,換熱係數增強,每根管都是多孔結構,管側換熱面積顯著增大;全焊接,無接觸熱阻,翅片導熱效率高;微通道的流程長度和流程數量可以靈活調整。整機換熱效率提升30%,體積、重量、冷媒充注量減少50%。

圖8 三花微通道換熱器

熱泵空調系統的外部換熱器需要執行在蒸發模式,隨著環境溫度的降低,當表面溫度既低於露點又低於水的三相點溫度時,空氣內的水會在換熱器表面發生結霜現象。換熱器結霜會導致壓縮機耗功增大,制熱能力顯著降低,更為嚴重時發生停機保護。可以從結構設計、表面塗層、控制策略方面進行改善解決。

從換熱器結構設計角度,最佳化傾角、翅片、工質分配可以改善氣液兩相分配均勻性進而提升系統性能;從工藝角度可以採用親水塗層和疏水塗層的方式,使吸附到內部的水珠不發生凍結。此外,還可以透過抑制結霜和快速化霜的控制策略改善此問題。對於除霜的工作模式,可透過逆迴圈除霜法,熱氣旁通法,顯熱除霜法等實現。

- 智慧化控制

個性化舒適性控制。智慧化控制技術成為新能源汽車整車環境控制及熱管理的一個重要發展方向。透過先進的溫溼度感測器、結霧探測器、室內空氣品質檢測器、空調系統能耗分析系統、人體舒適度感官評價反饋系統,檢測人體面板溫度、前檔玻璃的結霧狀況、車內有害氣體濃度,自動調控汽車空調的送風量、送風部位和送風方式,保證人體舒適性的自學習演算法。

基於車路雲構建整車大能量管理迴圈。研究基於道路資訊、天氣資訊、使用者設計、車輛資訊融合的預測性整車能量管理,對電池包可用功率可用容量預測、結合充電設施距離等資訊對整車驅動系統和熱能進行精細化管理,實施對駕駛員引導策略、動力系統溫度控制策略、舒適性智慧分配策略,是車雲融合背景下整車能量管理最佳化的重要方法和路徑。

04

總結與未來趨勢

隨著電動汽車產銷及保有量的持續提升,電動汽車對熱管理系統提出了比傳統車更高能效的要求、更多應用場景的功能需求。電動汽車熱管理系統正向著寬溫域全場景、控制一體化、節能環保化、高度整合化、雲端智慧化方向快速發展。

面向未來,我們亟需構建包含電池溫控迴路、動力總成餘熱回收、空調採暖降溫迴路、車樁溫控迴路的智慧一體化熱管理架構;研究基於環保工質、多熱源耦合的新型熱力迴圈技術;研究整合式閥組、超級膨脹水壺等結構高度整合化技術,不斷降低系統重量和成本;研究基於交通、環境、出行駕駛習慣等多資訊融合和預測的智慧管理系統,並實現軟硬解耦,功能快速升級。

(來源:曲婧瑤 電動汽車產業技術創新戰略聯盟)