導讀

鋁基材料以其伸長率高、質輕、導電性好等各項獨特的優勢越來越得到重視,但其強度較低、耐磨性較差限制了其應用。綜述了提高鋁基材料強度、耐磨性與導電性的方法,以及不同方法的研究進展並對不同方法進行了比較;介紹了國內外鋁基複合材料的研究使用情況,並對鋁基材料的發展趨勢進行了展望。

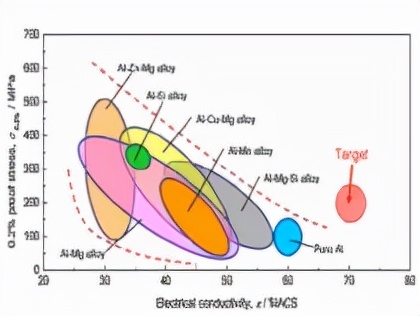

純鋁具有密度小、熔點低、抗腐蝕能力強、導熱和導電性良好等得到重視,但純鋁的強度較低、耐磨性較差限制了其應用。由其衍生的鋁合金材料具有密度低、導電性、導熱性和抗蝕性優良,強度接近或超過優質鋼,塑性好,可加工成各種型材,而被工業上廣泛使用,使用量僅次於鋼。然而,隨著經濟的發展,對鋁基材料的技術期望也越來越高,如在快速發展的電力和航空航天領域,鋁基材料作為質輕的導體材料,希望在提高鋁基材料強度的同時,保證其導電性維持在較高的水平,具有較好的耐磨性。

1 同步提升鋁材強度耐磨性導電性的方法及研究進展

提升鋁基材料強度、耐磨性的基本原理有:固溶強化、沉澱強化、顆粒強化、析出強化、細晶強化、加工硬化等。提升電導率的基本原理:構建導電通道,減小金屬基體的自由電子散射等。按照新增到鋁基體中的元素類別,分為合金化法和複合材料法。

1.1 合金化法的研究現狀

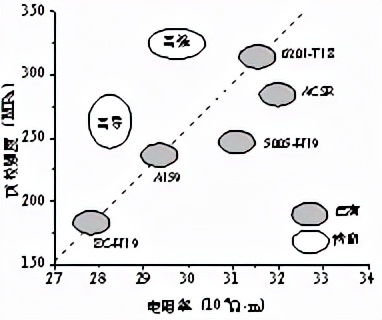

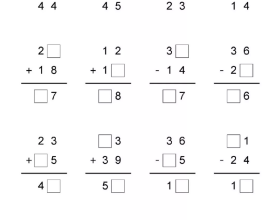

提高純鋁強度和耐磨性最普遍、最簡單易行的方法是新增合金元素,透過固溶時效強化、析出強化或加工硬化的方式來提升強度。而鋁合金的電導率取決於合金中溶質原子的含量,溶質原子含量越低,合金的電導率越高,因此為了得到高電導率的鋁合金材料,必須嚴格控制合金元素和雜質元素的含量;而要獲得高強度和高耐磨性鋁合金,則必須增加合金元素的含量。因此,鋁合金的強度和電導率之間存在矛盾,提高強度必然導致電導率的下降,見圖1。

溶質原子對鋁合金導電性的影響還與溶質原子的存在狀態有關。與固溶態相比,析出相對電導率的影響較小。也就是說,相同含量的溶質原子,其析出的體積分數越大,固溶得越少,電導率下降越少。同時,隨著析出相體積分數增大,析出相呈細小彌散狀能夠起到時效強化效果。因此,找到一種或幾種合金元素,其在鋁基體中的固溶度較低,在新增少量的條件下,就能析出大量均勻彌散的強化相,在保持鋁合金高電導率的前提下又能獲得高強度和高耐磨性,是製備高強高導耐磨鋁合金的一個研究方向。

圖1 鋁合金的強度與電阻率關係

GB/T1173和GB/T3880中規定了鋁合金的元素新增種類和含量,並規定了強度、伸長率和硬度或彎曲效能,但只規定了7xxx系列的電導率要求,從標準中可以發現,合金化主要以增強鋁基材的強度效能為主。科研工作者在不斷嘗試中總結各元素對鋁基材料的影響規律,併力圖有所突破。

HERRINGTON R首先發現在鋁中新增Zr能提高鋁的耐熱效能,但是較低Zr含量的Al-Zr合金時效強化效果較差,其對強度提高的作用並不明顯。增加Zr含量,雖然能夠起到一定的析出強化作用,但合金的電導率會顯著下降。鋁中新增0.1%(摩爾分數)的Sc時,就會有明顯的時效強化效果,而且時效析出的Al3Sc在300 ℃以下能夠長期穩定存在,具有良好的熱強穩定性,但是Sc的價格較高。Er和Yb等元素具有與Sc相似的析出強化過程,能夠時效析出Al3Er和Al3Yb相,提高鋁合金的強度,而對電導率影響很小。但是Er和Yb在鋁合金中的溶解度最大為0.03%~0.04%(摩爾分數),強化效果有限,尚不能達到Sc元素的強化效果。

稀土鋁合金導線的電導率和力學效能測試結果顯示,新增0.1%的Er(質量分數)的合金電導率為36.83 MS/m,而降低Er含量至0.05%時,合金的電導率降低至36.46 MS/m;複合新增0.05%的Er和0.05%的Ce後,合金的電導率又有所提升,但是仍然低於新增0.1%(質量分數)的Er的合金。從力學效能測試結果來看,單獨新增0.1%的Er的鋁合金導線具有最佳的電導率和強塑性,見表1。從目前的資料看,單獨新增稀土元素鋁合金的力學效能提升有限,為大幅提高強度,合金化必不可少。技術路線仍然是淨化晶粒、彌散析出相,以綜合提高導電性和力學效能。LIN G等對6063鋁合金進行180 ℃預時效2 h,經過70%冷軋,180 ℃再時效6h,極限抗拉強度和電導率分別達到了301 MPa和34.16 MS/m。這為提高綜合性能提供了一個新思路。但是這種方法存在組織結構不穩定的問題。

合金化方法能夠顯著提升力學效能,但在綜合提升力學效能、摩擦效能及導電效能方面效果欠佳,即使採用變形、熱處理等手段獲得了一定的提升,其穩定性也較差。合金化方法不是開發更高效能鋁基材料的理想技術路線,卻可以作為有益補充。

1.2 複合材料法的研究現狀

鋁基材料在製作複合材料上有許多特點,如伸長率高、密度小、可塑性好、易於加工等。同時,鋁基複合材料比強度和比剛度高,高溫效能好,更耐疲勞和更耐磨。按照增強體的不同,鋁基複合材料可分為纖維增強鋁基複合材料和顆粒增強鋁基複合材料。纖維增強鋁基複合材料具有比強度、比模量高,尺寸穩定性好等一系列優異效能,但價格昂貴,主要用於航天領域,作為太空梭、人造衛星、空間站等的結構材料。顆粒增強鋁基複合材料的常用增強顆粒有SiC、Al2O3、BN等,金屬間化合物如Ni-Al,Fe-Al和Ti-Al也被用作增強顆粒。顆粒增強鋁基複合材料可用來製造衛星及航天用結構材料、飛機零部件、金屬鏡光學系統、汽車零部件等;此外還可以用來製造微波電路外掛、慣性導航系統的精密零件、渦輪增壓推進器、電子封裝器件等。

自碳基材料(石墨烯、碳奈米管、碳纖維等)成功製備以來,與碳基材料相關的基礎研究和工程應用研究也成為近幾年的研究熱點。不同形態結構的碳材有其獨特的機械、電學、化學及光學等方面效能,均受到材料界的極大重視。相比於鋁材傳統增強體,碳基材料憑其優良的綜合性能,被認為是一種非常有發展前途的鋁基增強體材料。

鋁基複合材料常用SiC、Al2O3等陶瓷材料作為增強體制備,鋁的力學效能顯著提高,但導電性降低明顯。如用攪拌法往鋁基體中新增不同含量的SiC、Al2O3顆粒,導電性均較同樣攪拌處理的鋁材不同程度降低,最大減值達到了50%。即使SiC存在一定的電子隧道效應,仍不能阻擋其導電性大幅降低的趨勢。陶瓷增強體是電的不良導體,增加電子散射與阻礙電子傳輸是降低其導電性的兩個主要原因。因此,陶瓷增強體提升或者保持鋁基複合材料導電性極其困難。

碳材(碳纖維、碳奈米管、石墨烯等)相對於陶瓷材料具有良好的導電性,用碳材做增強體存在不降低甚至提升鋁基複合材料的導電性可能,有希望成為製備高強高導耐磨性良好的新型鋁基複合材料。

碳纖維是常用、成本低廉的碳材,但研究發現其與鋁易發生反應生成Al4C3脆性相,使複合材料效能損傷,加之碳纖維本身製備過程中存在大量缺陷導致導電性遠遜於鋁,這使得碳纖維增強鋁基複合材料仍以提升強度為主,對導電性有負作用。

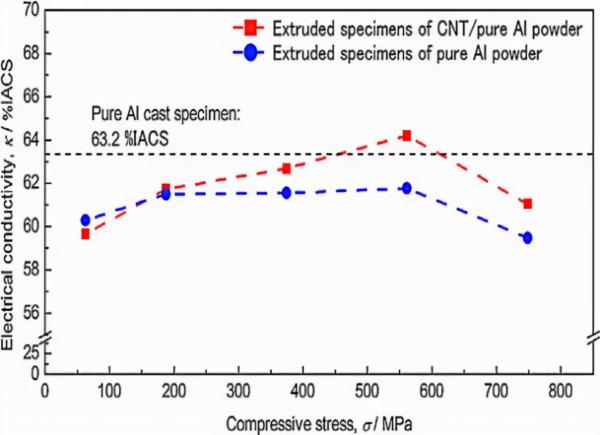

碳奈米管一方面為高的電子遷移率提供了極好的電子傳輸通道,另一方面碳奈米管在鋁基體中存在非共格介面和兩者間的肖特基勢壘(≈0.2 eV),會影響電子在複合材料中傳輸。SO K P等透過液相超聲分散0.1%(體積分數)碳奈米管和純鋁粉混合,冷壓成型後熱擠壓成型,結果表明不僅僅材料的強度大幅度提升(68.1 MPa),而且材料的電導率達到37.27 MS/m,超過了鑄態純鋁的電導率。聶俊輝等認為碳奈米管會降低純鋁的導電性,試驗證明,在純鋁中複合W-CNTs時,當加入體積分數為0.75%的W-CNTs複合材料電導率下降到純鋁的93.9%,且隨著CNTs的含量增多,複合材料的電導率越低。但JING S等採用碳奈米管單向定向排列或交叉鋪層定向排列的方式製備出複合材料,其導電效能達到不低於原始金屬基體水平。為減小碳奈米管與鋁基體間截面對電子傳遞的阻擋作用,SO K P等嘗試透過擠壓工藝製備了體積分數為0.5%的CNTs的鋁基複合材料,擠壓工藝提高了碳奈米管與鋁的緊密接觸程度,複合材料相比鋁基體的電導率提升了5%(圖2)。TOKUTOMI J等也採取碳奈米管與基體結合更加緊密,散射程度趨於更小的思路,透過冷壓成型後熱擠壓方式製備了鋁基複合材料,電導率達到37.27 MS/m,超過了鑄態純鋁的。

圖2 CNT/Al 複合材料電導率隨擠壓強度提升同時提升

在耐磨性方面:AHMADI M B等用熱壓法制備了CNTs/Al耐磨複合材料,結果表明熱壓可進一步降低複合材料燒結體的磨損率。NI Y等發現,與熱壓法相比,放電等離子燒結法制備的CNTs/Al複合材料磨損率較低,且摩擦因數更穩定。LI P等發現,與粉末冶金法制備的CNTs/Al複合材料相比,區域熔鍊基體具有更良好的流動性,有助於組織細小微孔的填補和焊合,提高碳管和鋁基體的介面結合力,以得到更加緻密且耐磨的複合材料。MANSOOR M等用感應電熔法制備CNTs/Al複合材料,併合理解釋了材料摩擦磨損過程中的失效機制。XU W P等用攪拌摩擦加工技術促進碳管與鋁基體的機械結合,製備了抗磨CNTs/Al複合材料,隨CNTs含量的增加,並未發現因CNTs團聚導致材料耐磨性降低的現象。ZHOU S M等用無壓浸滲法制備CNTs/Al複合材料,當載荷為30 N,速度為1 571 m/s時,與金屬鋁相比,該工藝可明顯降低材料的摩擦因數和磨損率。低含量的CNTs可填充在基體顆粒間的微孔中,提高材料硬度和耐磨性,若CNTs分散性低,CNTs團聚分佈在基體中,將降低材料的燒結緻密度,惡化材料的摩擦磨損效能,因此,碳奈米管與鋁基體間的介面結合以及分散性對複合材料的效能具有決定性作用。

石墨烯的電子遷移率超過1.5 m2/(V·s),遠遠高過銅的0.0032 m2/(V·s)和鋁的0.0015 m2/(V·s),其在改善鋁基複合材料導電性方面優勢更為突出。用CVD方法在純鋁箔表面沉積石墨烯層,之後重複疊加並熱壓制成三明治狀,結果獲得的複合材料中石墨烯的導電效能是純鋁基體的70餘倍,這為石墨烯提升鋁合金的導電性提供了實踐證明。LI M等將石墨烯奈米板與鋁粉用球磨混合、冷壓成中間合金後,與鋁熔體熔鍊、連鑄連軋成的棒材較純鋁強度提高了36.8%,電導率僅比純鋁低0.7%,該研究證明石墨烯奈米板與純鋁間介面對電子的散射作用可以降到較低水平,以保證複合材料的高導電性。考慮到石墨烯奈米板易團聚、不易分散的問題,WU G H等、KIM D Y等直接用廉價石墨直接製備鋁基複合材料,用單方向的片狀熱擠壓工藝,對鋁與石墨顆粒燒結材料體多次擠壓,成功實現了石墨顆粒在鋁基體中剝離成石墨烯奈米片。該方法制備的鋁基複合材料導電性提高了約0.58 MS/m。

表2為近期以純鋁為基體制備的石墨烯複合材料的研究結果。純鋁基複合材料的抗拉強度相比純鋁一般提升幅度在2倍以下,在200 MPa左右。而LI Z等利用奈米疊片精細化控制製備得到的層狀複合材料的抗拉強度達到近300 MPa。這顯示透過選擇合適製備工藝,使增強體與鋁基體間作用達到合理狀態,其增強效果較200 MPa仍有繼續提升空間。

以碳材為增強相製備鋁基複合材料,其強度提升程度與陶瓷增強體相比較弱。但是在抑制電導率下降方面具有明顯得優勢,因此,以碳材作為增強相,純鋁為基體進行復合,在獲得提升力學效能和耐磨效能同時保持良好導電性具有巨大吸引力。

2 鋁基複合材料國內外應用情況

2.1 國外研究情況

航空航天構件中應用最多的是粉末冶金法制備的顆粒增強鋁基複合材料,具備上述材料製備能力的機構主要有美國的DWA公司和英國的AMC公司。DWA公司與洛克希德•馬丁公司及空軍合作,將粉末冶金法制備的碳化矽顆粒增強鋁基複合材料替代鋁合金材料用於F-16戰鬥機腹鰭,使蒙皮剛度提高50%,服役壽命提高4倍,大大節省了飛機的維護保養成本。AMC公司用高能球磨粉末冶金法制備出了高剛度、抗疲勞的碳化矽顆粒增強鋁基複合材料,採用該材料製造的直升機旋翼系統連線件已用於Eurocopter公司生產的N4和EC-120型直升機旋翼連線件及NH90型直升機旋翼動環與不動環,其疲勞極限比鋁合金構件提高50%~70%,彈性模量提高40%,服役壽命提高5倍,質量與鈦合金構件相比大幅降低。美國普惠公司將擠壓態碳化矽顆粒增強鋁基複合材料作為風扇出口導流葉片用於所有使用PW4000系發動機的波音777客機上。其抗衝擊能力(冰雹、鳥撞等外物衝擊)和抗沖蝕能力(沙子、雨水等)優於樹脂基複合材料,並使製造成本下降30%以上。

美國陸軍早在20世紀70年代末期就對氧化鋁顆粒增強鋁基複合材料進行了研究。採用複合材料製造的坦克履帶板不僅耐磨效能提高,還可使車輛整體質量從544~680 kg下降至272~362 kg,減重近50%。美國海軍地面武器中心把碳化矽顆粒增強鋁基複合材料用於船舶結構體和艙板。採用碳化矽纖維增強鋁合金複合材料製成的跨度為30 m的舟橋,質量只有5 t,剛度比鋁合金提高30%。

美國Duralcan公司採用碳化矽顆粒增強鋁基複合材料製造汽車剎車盤、活塞及變速箱等零部件,與傳統鑄鐵類產品相比減重約50%,同時耐磨效能和耐高溫效能大幅提高。加拿大Alcan公司採用20%~30%碳化矽顆粒增強鋁基複合材料製造通風式剎車盤,現己裝配於福特、通用等汽車的前後輪上。此外,德國和日本等國家採用鋁基複合材料製備的剎車裝置業已在快速軌道交通領域獲得了應用。

2.2 國內研究情況

近年來在需求牽引下,我國也開展了顆粒增強鋁基複合材料在航空航天領域的應用研究工作。目前,我國已基本掌握具有自主智慧財產權的顆粒增強鋁基複合材料製備工藝,效能與國際先進領先水平接近,構件已實現裝機應用,少量產品實現了批次生產。

北京航空材料研究院研製的高剛度、抗疲勞的碳化矽顆粒增強鋁基複合材料已成功應用於國內直升機旋翼連線件。與鋁合金相比,構件剛度提高約30%,壽命提高約5倍,與鈦合金相比,構件減重約25%。此外,北京航空材料研究院採用鋁基複合材料製造的航空發動機液壓分油蓋已透過初步試車試驗,衛星遙感器鏡體已透過內部伸長率鑑定。哈爾濱工業大學研製的碳化矽顆粒增強鋁基複合材料管件已應用於某衛星天線絲桿。採用碳化矽顆粒增強鋁基複合材料生產的某型號慣性測量與導航系統構件,突破了大尺寸高品質製備技術,所製備的材料在交變溫度場下尺寸穩定性在0.001%以內,已成功應用於某型號的慣性測量與導航系統主體構件。中科院長春光學精密機械與物理研究所利用碳化矽顆粒增強鋁基複合材料優異的結構承載功能及卓越的熱控功能,設計研製出航空機載光電穩定平臺的主承力框架,現已透過考核定型試飛。

當前,國內科研機構以碳化矽顆粒增強鋁基複合材料體系為主,以碳材為增強體的鋁基複合材料研究較多,但同時滿足高強度、高導電性和耐磨性的成果較少。且大多數採取粉末冶金的冶煉方式,採取熔鍊方式製備的較少,究其原因是碳材和鋁基的潤溼性差、碳材在鋁液中的分散性差以及鋁碳的介面反應難以控制等沒有得到有效解決。

武漢材料保護研究所有限公司採用釺劑作為改性劑,石墨烯做為增強體,將釺劑、奈米石墨烯和奈米鋁粉在行星式球磨機中充分混合。採用電磁感應爐熔鍊,全程氬氣氣氛保護,強機械攪拌,熱擠壓成型工藝成功製備石墨烯增強鋁基複合材料。掃描電鏡檢測顯示,石墨烯分散均勻(見圖3),石墨烯含量高達1.42%,電導率達到了34.22 MS/m。透過改進改性工藝和冶煉工藝,有望成功開發高強高導高耐磨鋁基複合材料。

圖3 石墨烯增強鋁基複合材料掃描電鏡照片和能譜分析

3 鋁基材料發展趨勢

鋁基材料是應現代科學發展需求而湧現出的具有強大生命力的材料,具有密度小,熔點低,導熱和導電效能好等優點,已在航空、汽車等領域廣泛應用。隨著材料科學快速進步,鋁基材料逐漸被賦予更優良的效能,在導電效能、力學效能等方面不斷取得突破。鋁基材料是工程構件朝高效能、輕量化、綠色製造方向發展的重要基礎,但是,不同的提高效能的方法仍有一定的侷限性:

(1)用合金化方法同時提高鋁合金導體材料的強度、耐磨性和導電性方面的研究取得的效果不顯著。與熱加工和熱處理工藝相結合,雖然提高了強度和導電性,但穩定性較差,鋁合金導體材料的優良強度和導電性不能保持。合金化方法提升鋁合金材料綜合性能受限,但可以作為提升材料綜合性能的補充手段。

(2)純鋁基體制備的複合材料的力學效能普遍低於鋁合金的力學效能,同時增強體的材質和種類對提升效果有較大差異。碳材增強體對於純鋁基體的增強效果明顯弱於陶瓷增強體,但碳材對純鋁基體的導電性削弱明顯減小。

(3)導電性好的碳材在提升鋁基複合材料導電性方面有巨大潛力,結合其低密度、高比強度的優勢,碳材增強體鋁基複合材料替代鋼鐵材料是高效能、輕量化的優選方案,是未來發展的一個重要方向。

引用格式:李銀華,凃傑松,宗立君,等.高強高導耐磨鋁基材料的研究進展[J].特種鑄造及有色合金2021,41(9):1 079-1 085.