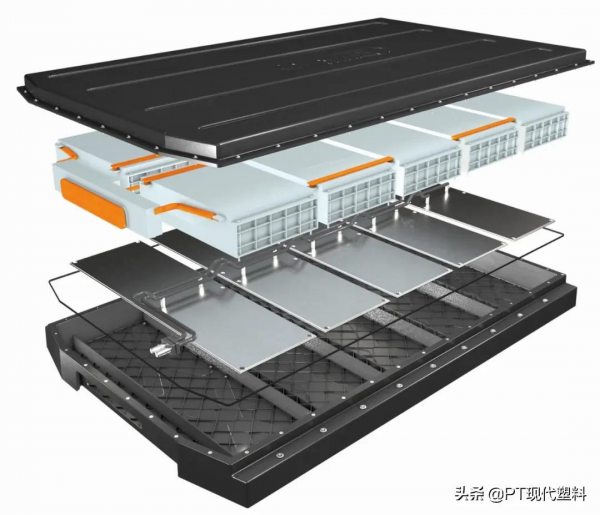

為研究電動汽車的電池殼罩是否能採用高科技的熱塑性塑膠進行設計和製造,特殊化學品公司朗盛與德事隆集團旗下考泰斯公司(也叫考特斯德事隆)已展開了多年的合作,在一項可行性研究中,共同開發出一種接近量產的技術示範樣品。該電池殼罩系統的長、寬尺寸分別為1400 mm,是一種技術複雜的大尺寸全塑殼體部件,以公斤為單位的重量在兩位數的中間範圍內。

該專案的目標是,證明熱塑性塑膠在減重降本、功能整合及電絕緣性方面相對於金屬的優越性。

“作為第一步,我們已完全摒棄了使用金屬的加強結構,同時證明了我們可以商業化地生產這些複雜的大型部件。”考泰斯公司產品開發總監Felix Haas解釋道。

“下一步,考泰斯和朗盛希望利用這項合作產生的成果,參與到汽車製造商的量產開發專案之中。”朗盛e-Powertrain 專案經理Christopher Hoefs博士補充道。

這一接近量產的技術示範件擁有大約1400 mm的長、寬尺寸,該電池殼罩系統是一種技術複雜的大尺寸全塑殼體部件,以公斤為單位的重量在兩位數的中間範圍內(圖片來自考泰斯)

短週期的單級製造工藝

該示範件是在一款C段電動汽車的電池殼罩基礎上被開發出來的,由一個帶有防碰撞結構的外殼托盤、一個殼蓋和一個底護罩構成。該電池殼罩元件可以在一種單級的直接長纖維熱塑性(D-LFT)成型工藝中被生產出來,為此,LANXESS對用於D-LFT成型配混的Durethan B24CMH2.0材料作了最佳化。考泰斯採用玻纖粗紗為此工藝配混了朗盛的這種PA6材料。對該電池殼罩結構的區域性加強,是採用朗盛Tepex dynalite品牌的連續纖維增強熱塑性複合材料實現的。“與加工鋼或鋁相比,這項工藝的迴圈時間更短,因而更加經濟。” Haas解釋道。

無複雜的金屬成形,生產步驟更少

目前的高壓電池殼罩主要由擠壓成型的鋼型材或鋁型材製成。取決於車輛類別,殼罩的長、寬尺寸可能分別超過2000mm或1500mm,這種尺寸,再結合元件的數量以及生產和組裝步驟的數量,使得金屬殼罩的成本很高。比如,由鋼絞線壓制型材製成的複雜結構,需要諸如焊接、衝孔和鉚接等輔助工序,此外,還需要在一個額外的加工步驟中,透過陰極浸塗,為這些金屬元件提供必要的防腐保護。

該示範件由一個帶有防碰撞結構的外殼托盤、一個殼蓋和一個底護罩構成(圖片來自考泰斯)

“另一方面,還可以充分利用塑膠的設計自由度,透過整合功能,如緊韌體和熱管理元件,可以顯著減少構成電池殼罩的單個元件的數量,從而簡化裝配和物流工作,降低生產成本。” Hoefs說道。塑膠還耐腐蝕且具有電絕緣性,電絕緣意味著可以降低系統短路的風險。不僅如此,塑膠的低密度及其實現輕量化結構的潛力,還使電池殼罩明顯更輕,這有利於延長電動汽車的執行里程。

對複雜配混料的高要求

高壓電池殼罩必須滿足各種嚴格的技術要求,比如,必須有足夠的剛度和強度,能夠在發生碰撞時吸收大量的能量,這可透過機械衝擊試驗和擠壓試驗而得到測試。在車輛起火或電池出現熱流失時,這些殼罩還必須具有阻燃性。最後,這些殼罩必須能夠被整合到汽車結構之中。

“我們將繼續展開合作,最佳化這些部件的生產工藝和結構設計,目標是完成大部分的虛擬開發工作,以節省原型設計的成本,縮短未來量產部件的上市時間。”Hoefs表示。