導讀

高品質鋁熔體是獲得高效能鋁鑄件的前提保證。鑑於以現有技術加工微孔噴嘴石墨轉子存在困難的狀況,提出一種新思路,將金屬3D列印技術與石墨化技術結合,開發出一種兼具優異力學效能及孔結構的新型多孔碳石墨材料。透過從模板成形、合成方法等方面闡述多孔碳石墨材料的研究進展,論證了該創新方案的可行性。為後續新型石墨轉子研發提供參考。

目前,國內鋁加工企業主要採用旋轉噴吹工藝淨化鋁熔體,除氫淨化裝置的關鍵部件是石墨轉子。由於石墨轉子的噴嘴孔徑較大(≥1 mm),氣體熔劑(N2或Ar等)經由轉子噴嘴噴入鋁熔體後,形成的氣泡尺寸偏大(2~8 mm),使得除氫效果不佳,鋁熔體中氫含量偏高(100g Al中氫含量為0.15 cm3),導致鋁鑄件內部針孔度≥3級,不能滿足新能源汽車用鋁鑄件的效能要求。在石墨轉子上製備更小孔徑的噴嘴(≤1 mm),有益於產生更加微小的氣泡(≤2 mm),達到進一步提升鋁熔體品質的目的。然而,以現有的技術水平,在直徑≥200 mm的石墨轉子上,加工孔徑≤1 mm且深度≥100 mm的通道,難度較大:①排屑難;②刀具易於偏斜,造成工件報廢,刀具損壞。

多孔碳是一種由相互貫通孔隙構成的網路結構碳基材料。石墨轉子上週向有序排列的各個噴嘴,其在轉子內部的孔道結構,最終匯聚於中心通氣孔也形成了孔隙網路結構。兩者在結構特徵方面本質上是相近、相同的。然而,多孔碳材料存在著結構強度差、孔結構不可控等不足。如果能夠根據鋁熔體淨化的需求,針對性地設計多孔碳的孔結構及調控微觀組織,在此基礎上,合成兼具微小孔隙結構及高純石墨優異力學效能的功能化多孔碳石墨材料;透過將該功能化多孔碳石墨材料應用於新型石墨轉子研發,則可有望突破:低成本產生微小氣泡技術屏障,從而促進鋁熔體淨化水平提升。從製備工藝來看,功能化多孔碳石墨材料與普通碳石墨材料的合成工藝基本相同,均需要壓坯、焙燒碳化、高溫石墨化處理等流程。兩者區別之處在於,功能化多孔碳石墨材料需要經歷造孔模板設計製備及去除“造孔”模板環節。其中,“造孔”模板設計製備、坯料焙燒碳石墨化環節直接決定了多孔碳石墨材料的效能,因而成為關注重點。然而,現階段罕有關於採用多孔碳石墨材料製備石墨轉子淨化鋁熔體的文獻報道。該狀況間接反映出現有多孔碳石墨材料的效能還存在欠缺,其孔結構控制及材料合成的方法均需要創新。

鑑於新型功能化多孔碳石墨材料開發的需要,本課題從“造孔”模板設計製備、合成方法等方面系統對多孔碳石墨材料的研究進展進行了歸納,目的是透過探索一種有別於傳統工藝設計合成功能化多孔石墨材料的新方法,並探討其可行性、存在的問題及應對措施,為鋁熔體淨化技術的研發提供一種新思路。

1多孔碳石墨材料的孔結構製備

實現石墨轉子產生微小氣泡功能的關鍵在於:如何依據石墨轉子噴嘴的結構特點,精準的在多孔碳石墨材料內部製造相應的孔結構;解決該技術難題的核心在於:基於噴嘴的孔結構形貌,製備完美的複製品作為造孔模板。在此基礎上,選擇合適的碳源包覆造孔模板,透過焙燒使碳晶粒在模板支架的引導作用下有序排列,相互連線構築孔壁結構,隨後,去除造孔模板,獲得功能化多孔碳石墨材料。石墨轉子內部的孔結構由若干細長的分支孔道(直徑≤1 mm且長度≥100 mm)組成,因此,其複製品—造孔模板即為複雜的大尺寸細長杆件結構,該結構特點:剛度較差,且難於成形。

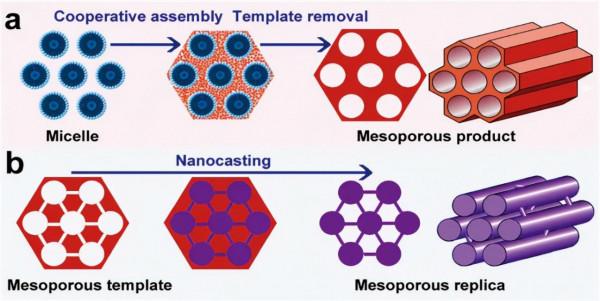

1.1傳統模板法

傳統工藝製備多孔碳材料的模板主要分為兩種:軟模板和硬模板。

硬模板材質大多為有序的無機固體,如介孔矽、沸石、金屬有機骨架等。硬模板的製作流程包括:①製備具有可控孔隙結構的骨架;②用碳源填充骨架的孔隙結構;③高溫碳化處理;④酸洗腐蝕去除模板骨架,獲得與模板骨架相對應的孔道結構碳材料。有關利用硬模板成功製備多孔碳的報道很多。LEE J T等和SAYARI A等均報道了以矽基無機物為材質,透過優選矽基顆粒的粒徑,合成了孔徑可控的有序多孔碳材料,見圖2a。硬模板在高溫碳化過程中,由於有模板骨架的支撐,碳源燒結形成的框架不容易坍塌。然而,其不能依據石墨轉子噴嘴結構特點,對孔隙結構的走向、佈局進行精細調控;脆性的模板骨架不能承受壓力,壓坯流程中其結構的完整性得不到保障。

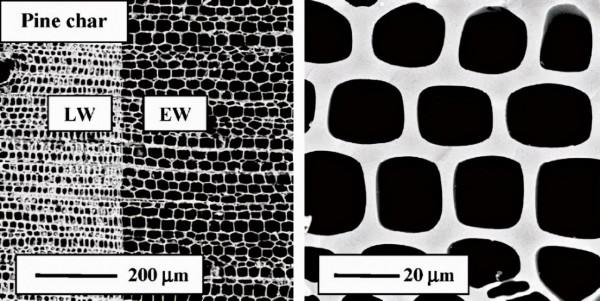

軟模板則藉助於溶膠-凝膠的化學過程實現:將活性化合物溶解於溶劑中,隨後加入有機化合物混合攪拌,使兩者發生強相互作用形成穩定的溶膠,接著,加熱溶膠,使其縮聚成凝膠沉澱。凝膠乾燥後,高溫燒結,使之分解產生有序的孔隙結構,含碳成分碳化形成骨架,見圖2b。SHEN Y等採用溶膠-凝膠法合成了Ni基多孔材料,透過對其孔隙大小的調控,獲得了所需的效能。此外,也有報道提及以生物材質作為填充物製備多孔碳的方法。LI L等將木材在惰性氣氛高溫煅燒去除非碳元素後,獲得了三維網狀碳材料。該多孔碳材料與其他型別的多孔碳材料存在很大差異,完整保留了原木材特有的直通道和豐富的孔結構,見圖3。軟模板法缺點在於其僅適用於介孔碳材料的製備。由於介孔碳材料的孔壁薄,易於損毀,導致強度很差,不能滿足石墨轉子力學效能的要求。

圖1 多孔碳的合成流程

(a) 軟模板; (b) 硬模板

圖2 生物木材模板—松木碳化的微觀形貌

1.2 金屬3D列印成形技術

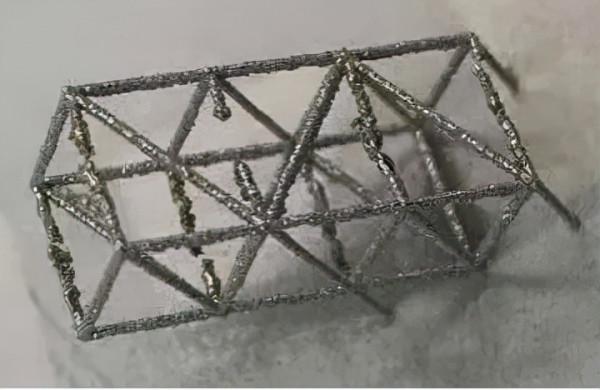

選擇性鐳射熔化(SLM)技術具有跨越微尺度和宏觀尺度的製造功能,採用該技術金屬3D列印成形噴嘴孔結構,獲得的造孔模板可以完美地複製孔結構,且模板骨架具備一定的強度。國外已研製出微型鐳射燒結金屬3D印表機,並利用金屬3D印表機成功製備了1 mm2的微型鋰離子燃料電池,電池尺寸精度為100 nm。SLM金屬3D列印技術在微納尺度應用方面取得的進展和突破,使得製造尺寸更小、結構更為複雜的造孔模板成為可能。鑑於SLM金屬3D列印技術獨有的優勢,利用SLM金屬3D列印技術成形多孔碳石墨材料內部的孔結構,在此基礎上,將金屬孔結構作為模板開發鋁合金精煉用多孔碳石墨材料,所涉及的一系列問題。如造孔模板使用環境十分複雜,出於實現其功能的考慮,不能一味追求小直徑的支桿,往往還需要兼顧滿足模板其它一些特性的要求。

首先,造孔模板支桿的尺寸與(多孔碳石墨材料製備的)石墨轉子噴嘴產生微小氣泡的效能密切相關。造孔模板支桿的直徑越小,最終產品—石墨轉子噴嘴的孔徑也越小,噴嘴形成氣泡的直徑也越小。然而,支桿的直徑越小,抗變形的強度越差,見圖3。在外力作用下,支桿很容易發生變形,使得各個支桿之間的位置尺寸發生變化,從而影響了各個噴嘴的排列位置,導致石墨轉子旋轉噴吹過程中,出現“合泡”的機率增大。提高造孔模板的抗變形能力,可藉助於以下兩種方式:①適當增大支桿直徑,以提高其抗變形能力;②在支桿之間新增起加固作用的連桿,透過增加連桿的密集度,增強造孔模板結構的整體剛度,見圖4。然而,冗餘的連桿會增加SLM成形的時間,浪費成形粉末,導致該結構的成形成本急劇上升,見圖5。另外,支桿與連桿的結合部位應力狀態複雜,傳統的梁單元法難以精確模擬各結合部位的力學效能,使得結合部位的設計易存在不合理的情況。解決上述問題可以採用類桁架法,透過調整支桿和連桿的成形方向(傾斜角度)及工藝引數(鐳射能量、粉末密度),避免懸垂缺陷,從而最佳化支桿的密集度。其次,為保證支桿的尺寸精度,需要SLM聚焦鐳射光束,形成高能量密度的光斑(直徑 80 μm左右),逐點熔化金屬粉末(粒徑50~60 μm)形成熔池。高能鐳射束容易引起金屬蒸汽射流,產生飛濺現象;而且,被照射粉末和未被照射粉末之間的溫度梯度會引起較大殘餘應力,造成粉床上的金屬粉末鋪設不均勻。上述因素使得造孔模板的表面質量變差,甚至導致成形失敗,見圖6。MASKERY I等透過試驗研究了掃描速度、掃描線長度對複雜結構成形質量的影響,在此基礎上,提出了依據傾斜角的變化最佳化鐳射能量輸入的方法,取得了較好效果,成形的金屬零件具有較高的尺寸精度(0.1 mm)及表面粗糙度(Ra30~50 μm),見圖7。在借鑑MASKERY I等成果的基礎上,選用18Ni300鋼金屬粉為基材,透過SLM金屬3D列印技術成形的造孔模板,其支桿直徑可以控制在0.2 mm的尺寸精度,見圖8。

圖3 細支桿發生的變形

圖4 支桿間採用連桿加固

圖5 造孔模板結構特點

圖6 微細杆件出現斷開缺陷

圖7 金屬3D列印點陣鏤空件

圖8 18Ni300鋼基材成形的模板

2高效能多孔碳石墨材料的合成

2.1碳源選用及壓坯處理

通常,碳粉粒度越細,越容易填充滿造孔模板各個支桿之間的空隙,合成的多孔碳石墨材料質地也越緻密細膩,強度亦越高。例如,美國步高石墨公司選用粒徑≤1 μm的碳粉為原料,透過加入5%~15%的硼酸,經100 MPa模壓成形,1 000 ℃氮氣氛燒結,2 500 ℃石墨化後,獲得了密度≥2.0 g/cm3,抗彎強度≥102 MPa的石墨材料。然而,隨著碳粉粒徑減小,粘結劑的使用劑量增多,並在焙燒期間分解出更多的氣體,導致在石墨材料內部產生更多的微孔和裂紋,廢品率激增,機械強度反而下降。碳粉粒徑的選用需要結合國內現有裝備條件,透過大量試驗反覆摸索,在完善混粉工藝的基礎上,才能確定最優的粒徑。

壓制異質結構石墨生坯的流程包括以下步驟:①造孔模板置入包套模具內;②倒入碳粉與粘結劑的混料包裹造孔模板;③採用等靜壓對包套施壓,並維持一定時間使其成形。採用等靜壓成形技術的原因在於:等靜壓可以從各個方向對包套均勻施壓,有利於保持內部造孔模板各個杆件的位置精度,見圖9。

2.2碳化處理及去除模板

對於包含異質金屬模板的石墨坯料而言,焙燒工藝(1 000~1 200 ℃)是最難控制和最佳化的環節,這主要歸於以下3個原因:①石墨基體與金屬模板的熱膨脹係數不匹配。石墨的熱膨脹係數遠低於金屬模板的熱膨脹係數。焙燒期間溫度變化過程中(升溫和降溫),在碳粉顆粒與金屬模板之間的介面處會反覆形成熱應力。在熱應力的作用下,誘發內部形成大量的微裂紋,隨著裂紋的蔓延、擴充套件,在石墨坯料內部出現貫穿現象,見圖10;②焙燒過程中粘接劑(瀝青或酚醛樹脂)分解產生氣體,氣體排出時,形成許多微小孔道,容易引起應力集中,導致石墨效能下降。採用反覆浸債、焙燒等工藝,可以達到使石墨密實的效果,但會成倍的延長生產週期,大幅度的提高生產成本。目前,國內外石墨行業較為普遍採用的成熟生產工藝為:一浸二焙或二浸三焙;③金屬模板與碳粉顆粒之間的介面結合及其控制是多孔碳石墨材料製備的技術難題,該因素直接影響了多孔碳石墨材料內部孔結構的形成。碳具有優異的化學穩定性,熔點(3 650 ℃)遠高於普通金屬的熔點。碳石墨生坯焙燒過程中,如果焙燒溫度溫度偏低(≤2/3石墨熔點),碳粉顆粒之間不會發生燒結行為,且金屬模板與碳粉顆粒也很難發生介面反應形成金屬碳化物;導致碳粉顆粒與碳粉顆粒之間、碳粉顆粒與金屬模板之間更多是物理附著關係。由於堆積在模板四周的碳粉顆粒,彼此間的結合強度有限,較難構建牢固的孔壁結構。當模板去除後,碳粉顆粒易於發生坍塌行為,堵塞孔道。BAI H等在真空條件下,將石墨鱗片與Cu顆粒的混合預製體加熱至950~1 070 ℃,透過利用熔融的Cu活性大,促進了石墨鱗片與銅發生介面反應,從而獲得了石墨鱗片/銅複合材料。SEM(掃描電鏡)觀察顯示,該複合材料的石墨鱗片/銅形成了冶金結合,兩者之間的介面沒有明顯的縫隙。本文作者對碳石墨生坯的焙燒溫度進行了優選:焙燒溫度≥1 500 ℃,獲得了碳石墨材料。透過觀察該複合材料微觀組織發現:石墨顆粒與(18Ni300鋼)金屬模板之間顯示很好的相容性,兩者介面筆直,無裂紋,Fe、Ni、C等元素彼此在介面處均存在擴散行為,見圖11。

圖9 等靜壓成形的石墨生坯

圖10 內部貫穿裂紋(X光檢測)

圖11 石墨/金屬(Fe)複合材料介面

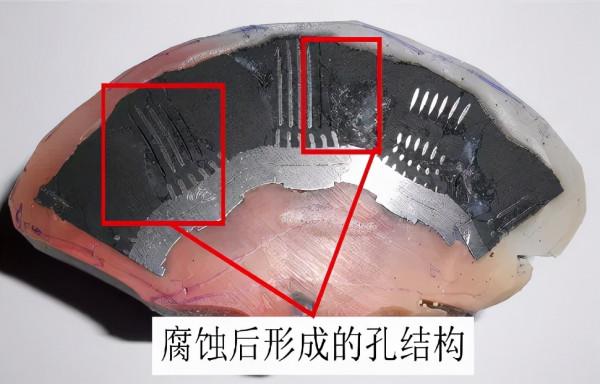

為了避免高溫石墨化處理期間,再次在碳複合材料內部反覆形成熱應力,需要在石墨化之前,將金屬模板徹底去除。這是因為燒成期間,隨著溫度持續升高(2 200~2 800 ℃),石墨基體與金屬模板之間熱應力顯著增大,使得石墨基體與金屬模板在介面處膨脹、收縮差異進一步增大,從而會導致石墨材料開裂報廢。鑑於以上考量,利用無損檢測裝置X光機探尋碳複合材料內部金屬模板的準確位置。隨後,在碳複合材料外部對部金屬模板的位置進行標識,見圖12。接著,透過常規的機加工方式除去碳複合材料多餘的部分,使金屬模板露出表面,再由(酸、鹼)腐蝕溶液侵蝕碳複合材料,與金屬模板充分發生化學。結果表明,當金屬模板溶解後,碳複合材料內部可以形成穩定的孔道結構,見圖13。

2.3石墨化

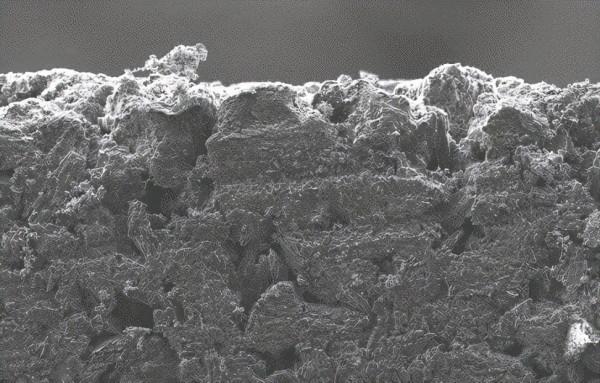

碳石墨生坯焙燒後,獲得的多孔碳材料有序性差,大多為無定形碳,致使材料內部存在較多的微孔、裂紋等缺陷,力學效能較低,不能滿足石墨轉子強度的要求。提高多孔碳材料的石墨化程度,可以使無定型碳的亂層結構轉化為三維有序的層狀結構,從而促進材料效能提升。通常,促使多孔碳材料由無定型碳向石墨轉變,需要高溫或高壓條件。LIU Z等將燒結的碳塊高溫處理(≥2 200 ℃)後,獲得的石墨材料:抗彎強度≥173 MPa。透過研究石墨材料微觀結構與物理效能之間的因果關係,認為碳材的石墨化主要取決於碳粉的微晶尺寸和高度的取向性,高溫有利於碳粉晶體充分發育,排列有序,從而增加多孔碳的石墨化程度。鑑於多孔碳材料石墨化製備成本高、能耗大的問題,目前業內關注的熱點主要是尋找更高效節能的製備方法。WANG S X等和ZHOU G等利用過渡金屬(Co、Fe等)的催化效應,顯著地降低多孔碳材料石墨化所需要的溫度,實現了低溫石墨化。將製備的多孔碳材料置入艾奇遜爐高溫(2 800 ℃)處理後,獲得了多孔碳石墨材料。該材料的石墨鱗片結構規整,層狀有序堆積,並展示出優異的物理力學效能,(無孔區域的)密度≥1.85 g/cm3,抗彎強度≥40 MPa,見圖14。

圖12 X游標識石墨內部模板位置

圖13 模板去除後形成的孔道

圖14多孔碳石墨化後微觀組織

3結論與展望

近年來,鋁液除氫工藝發展的特點已經和傳統工藝大不相同。過去強調各種技術整合革新,然而,隨著科技發展和進步,更側重於新材料的突破,進而衍生出新的原始技術創新。針對傳統除氫裝置產生微小氣泡困難的問題,提出了結合SLM技術與石墨化技術製備新型功能化多孔碳石墨材料的方案。在實施該方案的過程中,透過優選焙燒溫度等引數可對碳粉顆粒與金屬模板之間的介面性質進行控制,去除模板後,將多孔碳石墨化處理,即可獲得既保持高純石墨材料原有效能,又賦予微通孔結構的新材料。儘管對功能化多孔碳石墨材料製備合成的機理形成了一定的共識,然而,功能化多孔碳石墨材料工程應用於鋁合金淨化的效果依然不清楚。為了研製出具有自主智慧財產權的新型除氫裝置,切實推動國內鋁業淨化技術水平發展,我們後續將加強以下兩個相關領域的研究:

⑴ 側重於新型多孔石墨材料在旋轉噴吹中的應用效能。採用新型多孔碳石墨材料開發系列不同噴嘴孔徑的石墨轉子,研究氣體流量、壓強、噴嘴孔徑及轉子轉速等引數對氣泡生成大小的影響規律;探尋有效的預測和控制氣泡運動軌跡的方法,形成一套完整的理論從宏觀層面到微觀層面詳實描述“氣-液”兩相流的全部問題。

⑵ 關注石墨轉子延壽技術的開發。針對石墨轉子極易高溫氧化的問題,探索在石墨表面製備複合塗層的技術方案,研究複合塗層對石墨基體的高溫防護及失效機理,研究複合塗層高溫氧化的損傷行為。

引用格式:陳文勇,樓華山.鋁熔體淨化用功能化多孔碳石墨材料製備合成的研究[J].特種鑄造及有色合金,2021,41(9):1138-1143.