江蘇鐳射聯盟導讀:

利用磁弧振盪法調整電弧增材製造Hastelloy C276合金的表面光潔度、樹枝狀組織和機械效能。本文為第二部分。關鍵詞:HastelloyC276,電弧增材製造(WAAM),磁弧振盪枝晶,奈米壓痕

3.3. 微觀結構

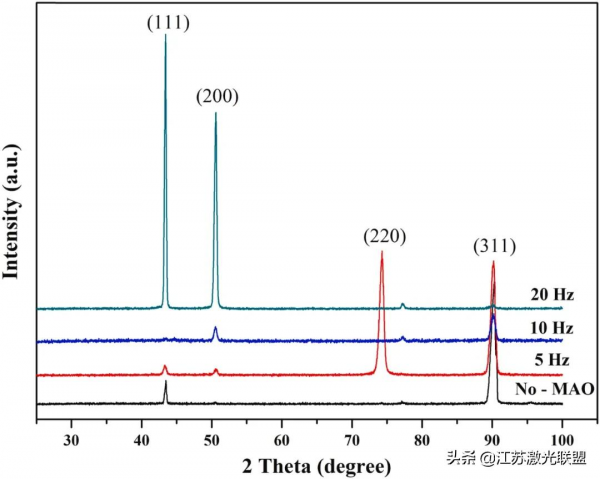

Qiu 等人研究表明,增材製備的Hastelloy C276的顯微組織由沉澱P相和帶有外延枝晶的γ-Ni基體柱狀晶組成。採用x射線衍射(XRD)分析合金的物相和可能的擇優晶粒取向。圖7為四種條件下金相樣品中部的XRD譜圖。XRD分析表明,試樣中只存在面心立方(fcc)結構的γ-Ni相。根據XRD資料,P相在任何樣品中都不易檢測到,可能是由於P相體積分數低,超出了應用XRD技術的檢測範圍。對於沒有MAO的樣品,觀察到一個強(311)衍射峰,表明在觀察樣品的取向處,{311}晶粒族的擇優取向發展。在5hz的頻率下,MAO產生了一個額外的強峰(220)。在10 Hz時,最強的峰值保持在(311),而在20 Hz時,則出現了強(111)和(200)峰值。這些結果定性地表明,在WAAM過程中,MAO對凝固組織中柱狀生長取向的影響可能是由熔池中的振盪攪拌效應引起的。

圖7 樣品在5 Hz、10 Hz、20 Hz 4種條件下的XRD譜圖。

圖8是在同一截面樣品的中間區域採集的四種條件下沉積零件的典型光學顯微圖。高倍鏡下的觀察區域用黃色標出(圖8)。四種樣品的顯微組織中都有不同尺寸的柱狀晶粒,圖8a-d影象中柱狀晶粒用紅色表示。然而,在目前研究的MAO樣品中,顆粒細化的證據並不容易觀察到。這與之前的觀察結果形成對比,在添加了MAO的不鏽鋼al基樣品中觀察到晶粒細化。

圖8 四種條件下沉積樣品的微觀結構:(a)無MAO;(b) MAO頻率為5hz;(c) 10赫茲;(d) 20hz。

在較高的放大倍數下,柱狀晶內的枝晶在形態上表現出一定的發散。首先,沒有MAO的樣品的特徵是,從熔合介面出現向上取向的細長枝晶,排列均勻(圖8i)。相比之下,含有MAO的樣品中樹枝晶明顯更破碎或定向錯誤,導致樹枝晶長度減少或互鎖(圖8j-l)。這可以解釋為:如圖4所示,MAO誘導了熔池形狀和電弧擺動行為的連續變化,導致熔池邊界最大熱梯度的取向隨時間發生變化。

唯象理論模型的等效流體圖。

現象學方法是用等效耗散流體代替飽和流體多孔固體,同時考慮粘性和熱耗散。表徵聲波在流體中傳播的兩個主要引數是特徵阻抗Zc=(ρ k)1/2和傳播常數k=ω(ρ/ k)1/2。換句話說,唯象模型理論主要關注等效流體的楊氏模量和密度。Morse的研究已經證明了聲在剛性框架多孔結構中傳播的唯象模型的良好理論適用性(Morse和Ingard, 1986)。Biot(1956)取得了一個根本性的進步,他發展了彈性波在具有彈性框架的飽和流體多孔固體中傳播的一般理論。Allard用Biot理論研究了玻璃纖維材料的吸收特性,發現Biot模型的相關性比剛架等效模型更顯著。

枝晶的生長遵循最大熱梯度。因此,與無振盪、相對穩定的熱耗散條件下的長距離擇優生長取向不同,具有MAO的枝晶是按照最大熱梯度的瞬時方向生長的,而最大熱梯度的瞬時方向是隨時間不斷變化的。此外,HastelloyC276合金的液相溫度範圍較寬,約為50℃。在這種情況下,WAAM過程的長時間熔化和高積熱促進了較大的糊狀區,磁場的電弧力可導致熔池尾部和底部的枝晶尖端碎裂。在較低的溫度下,這些分離的尖端可以被帶入新的熔池,併成為新的枝晶的晶核。這是導致MAO樣品樹突更短或定向錯誤的原因。

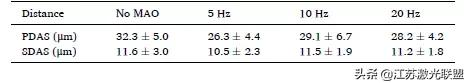

作為金屬合金中常見的凝固微觀結構,枝晶對所生產合金的使用中機械效能有重大影響。因此,本文詳細分析了四種條件下製備的HastelloyC276 WAAM的枝晶臂間距(DAS)、形貌和成分。圖9展示了主要的枝晶臂間距的計算(pda)(圖9)和二次枝晶臂間距(技術)(圖9 b),即中心到中心的距離樹突核心(Lp),垂直於主臂的pda和技術遵循方程技術(Ls) = LN−1式中,L為平行於主臂的副臂之間的中心到中心的距離,N為隨機選取的副臂個數。採用ImageJ軟體計算DAS,計算結果如表3所示。可以看出,MAO的應用降低了pda和SDAS,尤其是5hz電弧振盪時。DAS與冷卻速率的提高密切相關。因此,DAS的降低進一步說明在電弧振盪條件下獲得了較高的冷卻速率。

圖9 (a)一次枝晶臂間距和(b)二次枝晶臂間距的計算。

表3 在四種條件下測量了一次枝晶臂間距(PDAS)和二次枝晶臂間距(SDAS)。

圖10顯示了四種條件下的高倍率光學顯微照片。光學顯微照片中的暗粒子以各種大小和數量分佈在枝晶間區域(見圖10)。透過掃描電鏡和能譜分析進一步研究了樣品的微觀結構。透過多次EDS斑點掃描分析顆粒的化學成分,根據內建EDS機器標準,估算的成分顯示為富鉬P相,Ni/Cr/Mo/W/Fe含量分別約為32.4/14.8/42.2/6.7/3.9%(wt%)。然而,沒有明確的證據表明,透過應用MAO,P相的大小或數量減少。

圖10 高倍OM影象顯示不同條件下的P相:(a)無MAO;MAO在(b) 5hz;(c) 10赫茲;(d) 20hz。

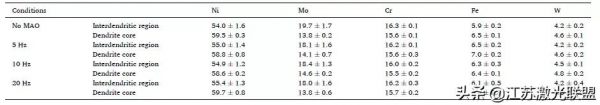

為了進一步瞭解在這四種條件下,枝晶內部是否發生任何成分偏析,透過EDS測定了枝晶核心和枝晶間區域中主要元素的濃度,線掃描和多點掃描如圖11和表4所示。發現高熔點重鉬元素在所有樣品的枝晶間區域偏析,與之前的觀察結果一致。根據Moc/Moi的相應濃度比,估算了枝晶芯(Moc)和枝晶間區(Moi)中的Mo偏析水平,對於不含MAO的樣品,該濃度比為0.70。在MAO中,Moc/Moi在不同頻率下增加到類似值,在5個頻率下分別為0.78、0.79和0.77 赫茲,10 赫茲和20赫茲。這一結果表明,新增MAO後,可以在一定程度上減少成分微觀偏析,這是由於與MAO相關的較高凝固速率和冷卻速率,如第3.1節所述。

圖11 四種情況下的掃描電鏡影象和線掃描元素分佈;(一)無MAO;(b) 5赫茲;(c) 10赫茲;(d) 20hz。

表4 四種條件下枝晶間區和枝晶核心區主元素含量(wt%)。

3.4. 機械效能

3.4.1奈米硬度和維氏硬度

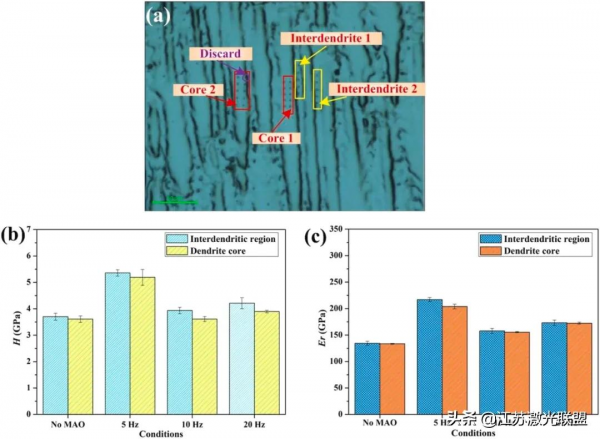

圖12為奈米壓痕試驗結果。奈米壓痕作為一種快速、無損的方法,被廣泛應用於沒有特殊尺寸和形狀的金屬材料的機械效能評估。在本研究中,分別對枝晶核和枝晶間的六個區域進行了壓痕對映。如果印跡落在枝晶核邊緣和枝晶間區域,則避免P相,在資料分析中丟棄,如圖12a所示。各工況的奈米硬度平均值(H)和折減彈性模量(Er)分別如圖12b和c所示。從圖12b可以看出,四種條件下,枝晶間區域的奈米硬度都略高於枝晶核心區。這歸因於枝晶間區域的區域性Mo偏析,這是由EDS觀察(表4)確定的,它提供了局部的固溶硬化。根據經典理論,由於原子半徑的不匹配,原子晶格的畸變抑制了位錯的運動,從而導致了固溶硬化。

從圖12c中可以看出,各試樣的枝晶間區域的彈性模量與枝晶核心區的彈性模量相似。未新增MAO的試樣的平均奈米硬度值為3.65±0.13 GPa,降低的彈性模量為134.03±2.31 GPa。MAO的平均奈米硬度在5 Hz時達到最高值5.28±0.21 GPa,在10 Hz時(H = 3.77±0.11 GPa)和20 Hz時(H = 4.05±0.13 GPa)略有下降。彈性模量的降低也有同樣的趨勢,5 Hz時的Er值為210.48±4.11 GPa, 10 Hz時的Er值為156.74±2.96 GPa, 20 Hz時的Er值為172.86±3.50 GPa。結果表明,隨著振盪頻率的增加,這些引數值並沒有相應增加,而在最低的MAO頻率5 Hz處出現了最大值。

圖12 奈米壓痕圖:(a)枝晶間區域和枝晶核心區壓痕圖;(b)硬度平均值(H);(c)枝晶間區和枝晶核心區彈性模量(Er)降低。

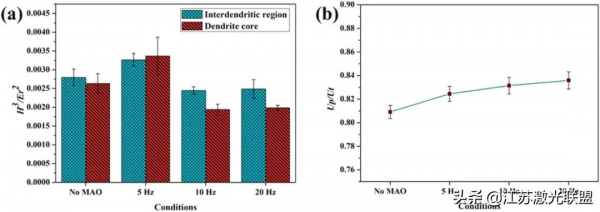

除了硬度和彈性模量外,奈米壓痕測量的其他引數可以透過計算H和Er比值來評估材料的機械效能。一個稱為H3/Er2(稱為屈服壓力)的關鍵引數是評估塑性變形。理論上,H3/Er2比值越高,抗塑性變形能力越強。圖13a為枝晶間區和枝晶核區四種條件下樣品的H3/Er2比值。結果表明,5 Hz樣品的H3/Er2比值最高。平均H3 / Er2比率增加到約0.0033±0.00035應用MAO 5赫茲相比沒有MAO(0.0027±0.00025),然而,MAO樣品準備在更高頻率(10赫茲和20 Hz)稍微降低H3 / Er2約0.0022 20赫茲(0.0022±0.00032,0.0022±0.00029 10 Hz)。

圖13 (a)枝晶間區和枝晶核心區的H3/Er2比值;(b)四種情況下Up/Ut的平均值。

因此,預測5 Hz的MAO試樣比其他條件下具有更高的屈服強度。材料逐漸去除所引起的摩擦取決於材料的塑性變形,因此也可以用材料的抗塑性變形能力來衡量材料的抗磨能力。在這種情況下,在製造過程中在5hz的頻率下新增MAO,有望提高耐磨性,這可以在未來的研究中進行研究。

另一個引數,壓頭在載入過程中給予的機械功Ut是彈性壓痕能Ue和塑性壓痕能Up的總和。塑性指數Up/Ut也被認為是決定合金機械效能的重要引數,它對應於材料的本徵塑性。較低的塑性指標表明在室溫下具有良好的和易性和較高的塑性。根據前面的模擬和實驗結果,Up/Ut(其中Up = Ut - Ue)是H/Er的唯一函式,如下所示:

其中x為常數,對於金屬材料x約為7。Up/Ut由H/Er比值估算。從圖13所示的圖表描述b Ut比的趨勢,可以看出,塑性指數略有增加,對應的MAO,這表明一個稍低室溫延性和更少的可加工性的樣品用的MAO製作的。

請注意,奈米壓痕揭示了材料的區域性機械效能,而不一定揭示材料的整體機械效能。為了進一步檢查沉積試樣的硬度,在y-z平面從上到下的水平和垂直方向對4個試樣進行了維氏硬度測試,並進行了比較。結果表明,未新增MAO的試樣的平均硬度為201±10 HV0.1,新增MAO後試樣的平均硬度分別為225±13 HV0.1 (5 Hz)、204±7 HV0.1 (10 Hz)、218±12 HV0.1 (20 Hz)。

圖14 4個試樣的維氏硬度從上到下分佈均勻。

圖14進一步顯示了四個試樣沿垂直(沉積)方向的硬度分佈。結果表明,在四種試驗條件下,硬度從上到下變化不大。此外,與奈米壓痕結果相同,5 Hz的MAO試樣的平均顯微硬度最高。如前所述,隨著電弧振盪引起DAS細化的增加,硬度值也隨之增加,這似乎與Hall-Petch關係相似,即材料的晶粒尺寸與硬度成反比。對於枝晶而言,有一個離散的枝晶間區域和相對柔軟的枝晶核的結構。當這種結構被細化時,它表現出更高的硬度。電弧振盪雖然保留了柱狀晶粒,但由於DAS的降低和複雜的枝晶網路,硬度明顯提高。

3.4.2拉伸和斷裂

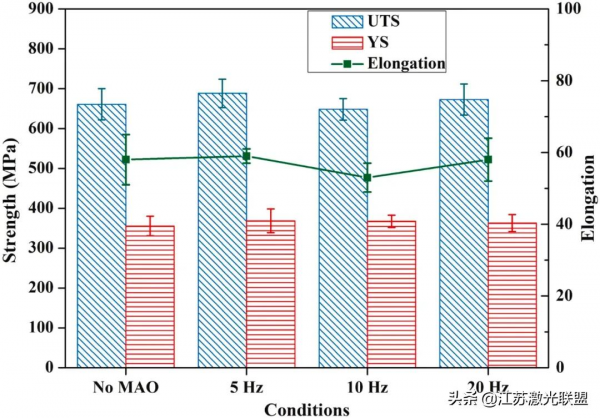

圖15顯示了四種情況下沉積試樣的拉伸結果(從頂部到底部的7個位置的平均值)。未新增MAO的試樣的平均抗拉強度(UTS)為661±39 MPa,屈服強度(YS)為356±25 MPa,總伸長率(YS)為58±7%。在沒有MAO的情況下,ut值仍在實驗誤差範圍內,但隨著MAO的應用,ut值在5 Hz時略有增加,達到688±36 MPa。在10 Hz和20 Hz時,UTS分別為648±27 MPa和673±39 MPa。隨著MAO的加入,YS平均值略有增加,5 Hz時最高,為369±30 MPa。在5和20 Hz時,新增MAO的樣品的總伸長率分別為58±6%和59±2%,與未新增MAO的樣品相似,但在10 Hz時則較低,僅為53±4%。

圖15 四種條件下試樣的拉伸強度和伸長率。

儘管由於拉伸試驗資料的分散,機械效能的範圍重疊,但5 Hz顯示出總體最高的平均UTS、YS,並且幾乎與不含MAO的樣品具有相同的延展性,而隨著頻率的進一步增加,MAO對拉伸效能的影響變得不那麼有效。這一結果與奈米壓痕H3/Er2比值估計的結果一致,即加入MAO的樣品在5 Hz時YS會增加,如圖13所示。從Up/Ut比來看,MAO的加入可能會降低材料的延性。但延性沒有明顯下降,這在實際應用中是較好的。5hz的試樣強度隨硬度的增加而增加。根據Campbell的研究,平均而言,隨著DAS的降低,枝晶間區域可以變得更清潔、更清晰,從而提高了機械效能。此外,降低的DAS和由MAO引起的複雜的枝晶基體形態具有互連纖維和網狀結構,可以更好地抵抗區域性變形和位錯運動,從而提高了樣品的強度。

圖16 四種情況下拉伸試樣的斷口形貌:(a)無MAO;(b) 5赫茲;(c) 10赫茲;(d) 20 Hz。

圖16為四種條件下拉伸試樣的典型斷口形貌。斷口表面大量的韌窩清楚地說明了韌性斷裂的性質。對比四種條件,未新增MAO的試樣表現出更明顯的枝晶間斷裂特徵,而弧振盪試樣表現出更多的穿晶韌性斷裂。MAO對枝晶臂間距長度和尺寸減小的影響被認為是導致斷裂外觀變化的原因。

4. 結論

四個區域的橫截面的光學宏觀圖。

上圖顯示了四個區域的宏觀結構。這些截面的位置接近於同一側的每一個對應的拉伸試樣。在OR中,由於受兩道次和直線焊接的影響,材料的混合非常複雜,難以分析。首先,FR中的Al/Cu介面向表面傾斜45°;然而,MR和LR的Al/Cu介面都是直的,靠近原始接合面(虛線標記)。第二,FR區熔核區面積大於MR和OR區,且MR和OR區熔核區材料的混合情況非常相似。第三,在FR的熔核區可以看到一些較大的銅片和缺陷(如圖(a)箭頭所示)。最後,在FR、MR和OR的推進側出現了明顯的混合材料沉積。然而,在MR中,退邊表面幾乎沒有形成材料沉積,只有一層較薄的材料沉積層。

本文的工作表明,磁弧振盪(MAO)可以作為一種有效的原位工藝,用於ht - waam製造HastelloyC276樣品。這是透過分析4種不同條件下沉積的HastelloyC276壁結構得到的證實,即沒有MAO,有MAO的3個頻率分別為5 Hz、10 Hz和20 Hz。對未新增和新增MAO的樣品的製備工藝及表面粗糙度、宏觀組織、顯微組織和機械效能進行了探討和評價。可以得出以下結論:

(1)MAO的應用引起電弧的動態移動,降低了熱密度,縮短了凝固時間。在這種情況下,WAAM過程中MAO的加入使表面粗糙度略有改善,總壁高增加,總壁寬減小,沉積效率逐步提高。

(2)MAO的應用導致枝晶間Mo偏析程度降低,枝晶結構破碎,枝晶取向錯誤。隨著MAO的增加,枝晶臂間距(DAS)減小,在5 Hz時尤為明顯。然而,顆粒細化和P相析出的減少並不明顯。MAO導致的低熱密度導致了凝固速度的增加,這被認為是導致DAS下降的原因。

(3)與未新增MAO的試樣相比,在5hz時,MAO的奈米硬度、屈服強度(YS)、極限抗拉強度(UTS)有所提高,彈性模量降低,抗塑性變形能力增強。在較高的振盪頻率(10 Hz和20 Hz)下,MAO對機械效能的影響不太明顯。機械效能的提高是由於DAS的降低。

總的來說,在目前的條件下,使用較低頻率(5 Hz)的MAO,可以實現枝晶細化、表面精度和機械效能的提高的最佳結合。

來源:Tailoring the surface finish, dendritic microstructure andmechanical properties of wire arc additively manufactured Hastelloy C276 alloyby magnetic arc oscillation, Additive Manufacturing,https://doi.org/10.1016/j.addma.2021.102397

參考文獻:K.S. Bal, J.D. Majumdar, A.R. Choudhury,Study of intergranularcorrosion mechanism of fiber laser welded 3-mm-thick Hastelloy C-276 sheet,Corros.Sci., 157 (2019), pp. 406-419

全文完

江蘇鐳射聯盟歡迎您的關注

江蘇鐳射聯盟陳長軍原創作品!