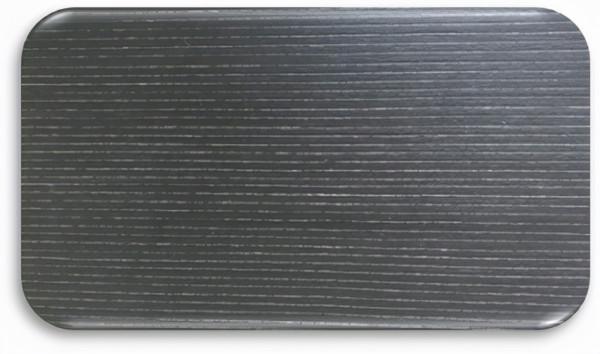

真木飾條介紹:

真木飾條原木多產於非洲阿尤斯,遂即轉運至西班牙科技木成型工廠製作;科技木是以普通木材(速生材)為原料,利用仿生學原理,透過對普通木材、速生材進行各種改性物化處理生產的一種效能更加優越的全木質的新型裝飾材料。

產品優點:

與天然木材相比,科技木幾乎不彎曲、不開裂、不扭曲。其密度可人為控制,產品穩定效能良好,在加工過程中,它不存在天然木材加工時的浪費和價值損失,可把木材綜合利用率提高到86%以上。色澤更鮮亮,紋理立體感更強,圖案更具動感及活力;科技木沒有蟲孔、節疤、色變等天然木材固有的自然缺陷,是一種幾乎沒有任何缺憾的裝飾材料,同時其紋理與色澤均具有一定的規律性,因而在裝飾過程中很好地避免瞭如天然木產品因紋理、色澤差異而產生的難以拼接的煩惱,可使消費者充分利用所購買的每一寸材料;科技木的密度及靜曲強度等物理效能均優於其原材料天然木材,且防腐、防蛀、耐潮又易於加工。同時,還可以根據不同的需求加工成不同的幅面尺寸,有效克服了天然木徑級的侷限性。

引導“綠色消費”新潮流:

科技木產品的誕生,是對日漸稀少的天然林資源的絕佳代替,既滿足了人們對不同樹種裝飾效果及用量的需求,又使珍貴的森林資源得以延續。

真木內飾條的生產過程非常複雜,通常需要至少15天的時間,才能將原料木皮製成一件可以合格裝車的零部件產品。在這期間,需要各種精通於真木工藝的匠人們仔細雕琢,同時施加非常嚴格的溫溼度及過程控制,來確保產品的效能穩定。通常第一道工序為木皮下料,再經過熱壓成型,嵌件注塑背面裝配結構,填膩木皮表面天然孔洞並打磨,漂白漂洗,油漆多次上色修色,精雕銑削零件輪廓尺寸,砂帶及手工打磨,粗精拋光,焊接裝配等十餘道工序,最終呈現給廣大客戶一個精緻的產品。

在國內外各大主流汽車廠商的內飾應用案例中,我們發現越高階的車型,越偏愛使用真木工藝的內飾條,作為整車氛圍設計與品質提升的點睛之筆,以一汽-大眾全新CC車型為例,黑白鑲嵌的條紋科技木表層覆蓋一層透明的清漆實現飽含觸感的開放漆效果,賦予它紋理更多的一致性,對整車內飾效果起到巨大的提升,前衛、大氣、科技感十足,給使用者帶來更多的豪華感和愉悅感。