江蘇鐳射聯盟導讀:

利用磁弧振盪法調整電弧增材製造Hastelloy C276合金的表面光潔度、樹枝狀組織和機械效能。關鍵詞:HastelloyC276,電弧增材製造(WAAM),磁弧振盪枝晶,奈米壓痕

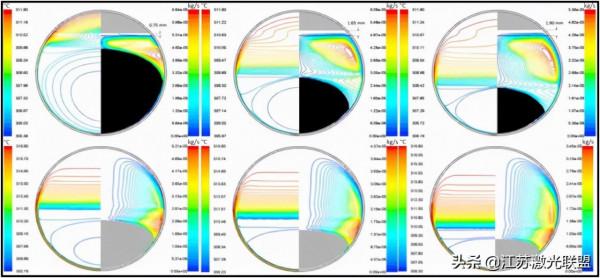

在本研究中,透過電弧增材製造(WAAM)在沉積鎳基合金HastelloyC276的過程中,應用了三種不同頻率(5 Hz、10 Hz和20 Hz)的磁弧振盪(MAO)。研究了WAAM沉積HastelloyC276合金試樣的顯微組織、表面光潔度和機械效能,並與未使用MAO的試樣進行了比較。電弧運動和熔池形態的線上監測表明,WAAM過程中加入MAO可降低沉積過程中的電弧密度,從而縮短凝固時間。這反過來又提高了竣工合金的表面精度。此外,透過MAO的應用,枝晶顯示出更高的生長方向變化,並減少了枝晶臂間距(DAS)。

在5Hz下的MAO似乎可以提高所生產合金的機械效能,而在10Hz和20Hz的更高頻率下的應用對機械效能改善的影響不太明顯。本研究增強了對WAAM製備的HastelloyC276合金的MAO加工枝晶組織發展與機械效能之間的相關性的理解,為利用MAO方法裁剪WAAM製備的合金的微觀結構和機械效能提供了指導。

無孔(上)和無孔(下)EPCM的熔化過程(左:等溫線,右:PCM固相分數)。模擬結果表明,凝固過程主要受傳導影響;然而,固體的形狀很大程度上取決於膠囊中的空氣,這減少了區域性區域的能量轉移。同時還發現,將PCM表面與管壁的溫差從5°C增加到15°C,可使凝固時間縮短25%。Archibold等人進一步研究了一種封裝的硝酸鈉球的熱效能和熔化情況,在有空隙和沒有空隙的CSP應用中,硝酸鈉球作為TES的潛在選擇(見圖)。

1,介紹

為了減少溫室氣體的排放和滿足日益增加的電力需求,全世界越來越需要開發低排放的能源,作為傳統化石燃料的替代品。鎳基高溫合金通常用作發電或儲存系統中各種惡劣環境中的結構材料。同時,它們也被評價為第4代反應堆的建造材料,包括超臨界水冷堆(SWCR)和熔鹽堆(MSR)。HastelloyC276是一種固溶體強化鎳基高溫合金,在惡劣的酸性和氟化鹽環境中具有優異的抗氧化性和耐腐蝕性。它在環境和高溫下也表現出優異的機械效能。因此,由於HastelloyC276結合了上述的良好效能,已被研究作為MSR和SWCR的候選結構材料。此外,HastelloyC276廣泛應用於航空航天領域,特別是作為航空發動機部件和化學加工應用(如煙氣脫硫系統)。

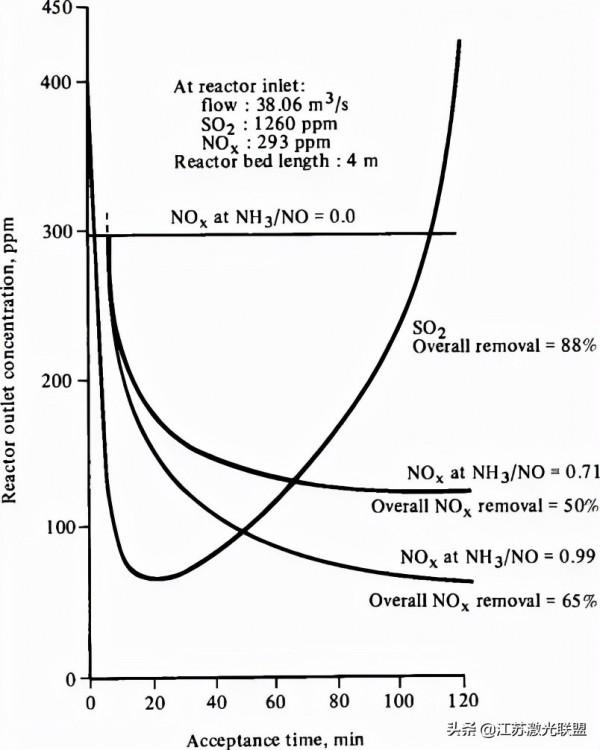

不同NH3/NO比下Shell UOP工藝對SO2和NObx的去除率隨時間的變化。

如果向煙氣中注入氨,FGD裝置可以同時降低NOx。氨催化脫氮機理獨立於化學吸附脫硫機理。上圖顯示了不同NH3/NO比率下反應器出口氣體中NOx和SOx的濃度隨時間的變化。出口煙氣中的NOx濃度最初可能超過進口煙氣中的濃度。因為元素銅在驗收開始時就存在,所以氮氧化物的還原沒有被催化,氨氧化也會發生。隨著CuO和CuSO4的形成,NOx濃度急劇下降,逐漸接近一個依賴於流速、溫度和NH4NOx比的值。可透過以下方式減少NOx的初始“滑移”:延遲向煙氣中注入氨,直到銅被氧化;先將銅氧化成氧化銅;或者以硫酸鹽的形式保留未生成的部分受體/催化劑。

電弧絲增材製造(WAAM),在沉積過程中以金屬絲為原料,電弧為熔合源,沉積效率高、工作環境友好、無危險粉末,與基於電子和鐳射的工藝相比,裝置投資低。另一方面,由於沉積層厚,且在製造過程中經歷了複雜的熱迴圈和較高的熱輸入,WAAM製造的零件具有一些共同的特徵,包括試樣表面粗糙度高,成分偏析明顯,殘餘應力大等,微觀結構的非均質和各向異性以及機械效能的相關變化,決定了WAAM材料和元件的最終效能,這通常限制了它們在生產狀態下的直接應用。因此,對WAAM材料的製造工藝和製造後工藝的最佳化是提高WAAM材料整體效能的關鍵。

(a-b)模擬結果與(c-d)實際組分對IN718電子束熔鍊過程翹曲的影響進行了比較,結果與(c-d)模擬結果吻合較好。

一般來說,殘餘應力的研究僅限於簡單的幾何形狀,例如在AM製造的樣品和模型中使用薄壁,這是由於在大型結構中使用完全耦合的熱-機械模型的高計算成本。模型計算結果與實驗測量結果吻合較好。在薄壁結構中,根據測量點的高度和掃描模式,應力也隨著最終建造高度的增加而變化,因為縱向應力從拉伸變為壓縮,並可能向底部再次轉換為拉伸。對於法向(建築方向),由於底板受彎曲變形的約束,殘餘應力在牆體中心處為壓應力,逐漸向邊緣處為拉應力,進一步的建模表明,邊緣處存在高拉應力是由於底板對薄壁彎曲的約束,而不是由於熔體池尺寸的增大。

WAAM過程中熔池的凝固在很大程度上受溫度梯度的控制,晶粒的形核和長大行為對最終的組織和效能有很大的影響。焊接電弧電流及其固有磁場產生電磁洛倫茲力,產生自激攪拌效應,使熔池內流體流動。在以往的研究中,對外磁場在WAAM中的應用進行了探索,結果表明,外加磁場會增強洛倫茲力,並透過磁弧振盪(MAO)增強人工攪拌。在傳統的凝固(鑄造)過程中,外加交變磁場可以誘導電磁攪拌(EMS)來細化晶粒。此外,在WAAM焊接和傳統電弧焊中成功應用了MAO,從而提高了各種合金的製造質量和晶粒細化,包括不鏽鋼、Al-、Ni-和ti合金。

例如,Sundaresan和Ram表明,在鎢極氣體保護焊(GTAW)過程中加入MAO可細化α-β雙相Ti合金中的熔合區晶粒,這是由於在凝固過程中由於焊接池中攪拌和流體流動的增加而促進了晶粒形核活動。Wang等人發現,在使用MAO製造的Inconel 625合金的WAAM中,樹枝晶細化,化學偏析減少,這有助於增強其機械效能。Ram等人報告了在GTAW過程中應用MAO後,鋁合金焊縫的晶粒尺寸減小,拉伸延展性增強。這些令人鼓舞的結果表明,在凝固過程中應用MAO是細化焊縫和焊縫熔敷材料晶粒,從而改善其機械效能的一種有希望的方法。

與使用傳統制造工藝的材料中常見的等軸組織不同,增材製造合金通常具有枝晶組織,並伴有優先晶粒取向。除晶粒尺寸外,枝晶形貌(枝晶臂間距、枝晶取向等)及相關溶質分佈是影響增材緻密化程度和機械效能的重要組織因素。之前的研究表明,採用gtaw基WAAM製備的Hastelloy C276合金具有γ-Ni基體的長條狀枝晶組織,這是導致機械效能各向異性的主要原因。

透過匹配尺寸和形狀,將微凝膠“對接”到模具中。

只需將微結構的大小和形狀相匹配,就可以組裝出高特異性的微結構。這類似於把釘子裝進洞裡(或把鑰匙裝進鎖裡)。目前的微加工技術允許製造具有微米級精度和複雜性的結構。因此,具有匹配尺寸和形狀的高度特定的微結構可以作為構建塊來組裝更大的分層結構。例如,Vunjak-Novakovic和同事透過微成型技術將不同形狀的微凝膠組裝成一個包含匹配孔的更大的模具(如上圖)。細胞植入的微凝膠以理想的幾何圖案“停靠”到模具中,最終用於研究各種細胞行為。

研究結果還表明,由於凝固過程中的元素偏析,在枝晶間區域形成了脆性的金屬間相,這對增材製造的HastelloyC276組分的效能是有害的。除細化晶粒外,MAO的應用還可以減少不良的微觀偏析和熱裂的可能性,從而提高金屬材料的機械效能。儘管有這些公認的優勢,但很少有研究在鎳基HastelloyC276合金WAAM過程中新增MAO,並瞭解其對生產部件的微觀偏析、枝晶組織和機械效能發展的影響。為此,本研究旨在瞭解在gtaw基WAAM過程中應用MAO對HastelloyC276合金的宏觀組織、顯微組織和機械效能的影響。

2.材料和方法

2.1. 材料製造

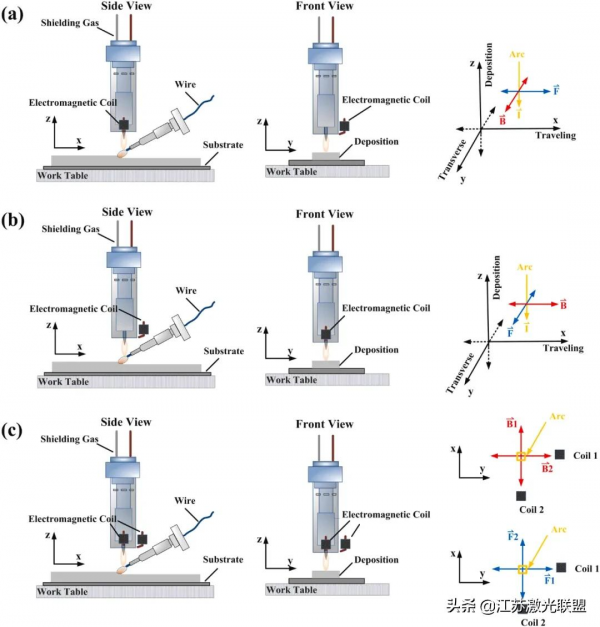

沉積系統建立在一個已建立的WAAM系統之上,該系統由GTAW焊接系統、保護氣體單元、送絲器和襯底移動裝置組成。在WAAM系統中加入了本課題組研製的由電磁線圈和振盪控制裝置組成的MAO系統。磁場力(F⃑)即“洛倫茲力”,是焊接電弧電流(I⃑)與外部磁場(B⃑)的向量積,即F⃑=I⃑× B⃑。外部線圈定義了F⃑和B⃑的方向,並決定了振盪模式。

圖1 (a)縱向振盪,(b)橫向振盪,(c)圓振盪時電磁線圈的位置。

圖1總結了在焊接系統中加入電磁線圈的三種類型的安排。這些排列導致了三種不同的可能的應用磁場方向:(1) B⃑平行於旅行方向(x⃑)應用一個電磁線圈產生的橫向振盪弧(圖1),(2)B⃑橫向平行(y⃑)用一個電磁線圈引起的縱向振動弧(圖1 B)和(3)B1⃑∥x⃑和B2⃑∥y⃑,用兩個電磁線圈誘導電弧的圓周振盪(圖1c)。本研究選擇圓弧振盪模式。由於電弧振盪幅度過大,導致電弧不穩定,導致電弧珠粗糙,燒穿,因此選擇了振幅較低的5v電壓。之前的研究表明,5 Hz和10 Hz的MAO頻率對改善WAAM過程的結構均勻性和減少熱積累是有效的。在目前的工作中,設定了更寬的電訊號範圍,產生5 Hz、10 Hz和20 Hz的MAO頻率。

表1列出了本研究中使用的HastelloyC276線(直徑1.2 mm)的化學成分。在振盪頻率分別為5 Hz、10 Hz和20 Hz的條件下,在尺寸為205mm × 105 mm × 6 mm的4種相同的平面碳鋼基體上沉積了4種15層薄壁結構。4個樣品的WAAM工藝引數保持不變,電弧電流為140 A,移動速度為100 mm/min,送絲速度為1000 mm/min。GTAW焊槍以10 L/min的流速使用高純氬(99.99%),並使用尾部保護氣體,以儘量減少沉積零件的氧化。

表1 本研究中使用的HastelloyC276線的化學成分。

滅弧後,在每層冷卻過程中,增加氬氣流量30 s。在下一層沉積之前,任何飛濺的顆粒都要用不鏽鋼刷去除。在層間沉積之間大約間隔60秒。沒有采用其他方法來控制層間溫度。採用fira655sc熱成像相機,測量範圍為−40-2000℃,波長範圍為7.5-14µm,捕捉成形件的溫度場,測量凝固時間。另外,用另一臺焊接攝像機(Xiris)觀察了沉積過程中的電弧和熔池行為。攝像機水平安裝在焊接電弧的同一水平面上,這是最常用和被認為是觀察電弧行為的最佳角度。

2.2. 材料表徵

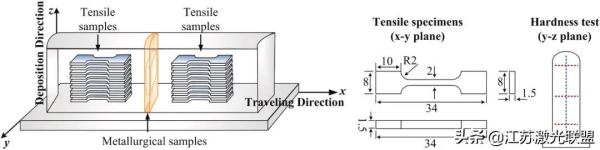

用激光表面掃描器對四種沉積樣品的表面光潔度進行了評價。利用MATLAB軟體對掃描結果進行處理。計算表面粗糙度的標準差(SD),並將其用於量化表面光潔度質量。金相標本提取- z平面的每個沉積樣品,如圖2所示,並且按照標準程式準備包括裝配、拋光和electro-etching 6 V直流2 s 5毫克草酸組成的解決方案,在室溫下15毫升鹽酸。顯微照片用徠卡DM6000光學顯微鏡(OM)拍攝。用掃描電子顯微鏡(SEM JEOL JSM-7001F)和能量色散x射線光譜儀(EDS, Oxford Instruments X-Max 80)進一步觀察了微觀結構。採用x射線衍射法(XRD),以Cu Kα (λ = 1.5418Å)為輻射源,分析了其相組成。

圖2 冶金和機械試驗試樣提取示意圖。

在金相試樣中部的枝晶間和枝晶核心區進行奈米壓痕,獲得奈米硬度(H)和楊氏模量(Er)。在Hysitron TI 950 Triboindenter上進行了奈米壓痕試驗,壓痕載荷為7 mN,步長為7 m。維克氏硬度測量的相同的金相試樣,遍歷從上到下的垂直方向和水平方向的寬度(見圖2),使用Matsuzawa Via-F自動維氏試驗機的載入500 N,步長0.5毫米,和一個縮排住15秒的時間。在移動方向(x-y面),從4個試樣中各提取7個拉伸試樣,距離側面區域15mm,如圖2所示。在Instron萬能試驗機上進行了恆定的十字頭位移速率為1 mm/min的拉伸試驗。用影片拉伸儀測量了拉伸載入過程中的位移。

3,結果與討論

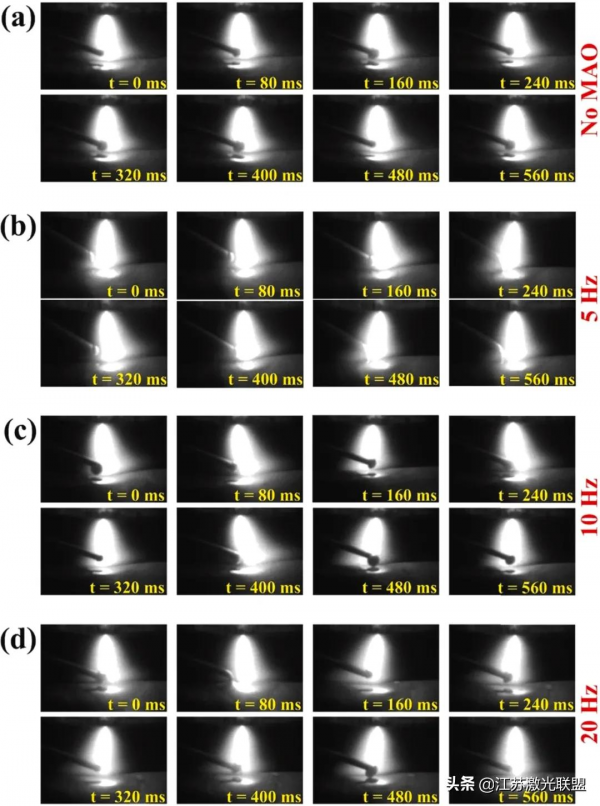

圖3顯示了在不同頻率(5、10和20 Hz)下,在沒有MAO和有MAO的情況下,在沉積過程中捕捉到的一系列焊接電弧輪廓。如圖3a所示,在沒有MAO的情況下,WAAM的弧形輪廓穩定且靜態。相反,在不同頻率的MAO作用下,沉積過程中出現了動態振盪弧(圖3b-d)。在當前施加的圓振盪模式下,當外加磁場使焊接電弧偏轉時,等離子體電弧的方向同時發生變化。因此,電弧以圓形模式移動,並在熔融金屬上產生額外的攪拌。當頻率從5 Hz增加到20 Hz時,偏轉角度變化不大(~10°)。隨後,對於所有頻率,隨著MAO的加入,弧長略有增加。Corradi等人也發現了應用MAO後鋼和鈦合金材料WAAM沉積時的振盪弧型。這些結果證實了在WAAM過程中,MAO的應用確實引起了電弧運動。在接下來的章節中,將進一步研究MAO在WAAM中的應用,以討論其對熔池行為、熱演化、宏觀組織和微觀組織以及生產的HastelloyC276機械效能的影響。

圖3 沉積過程中的電弧行為:(a)無MAO;MAO在(b) 5 Hz;(c) 10赫茲;(d) 20hz。

3.1. 熔池的效能

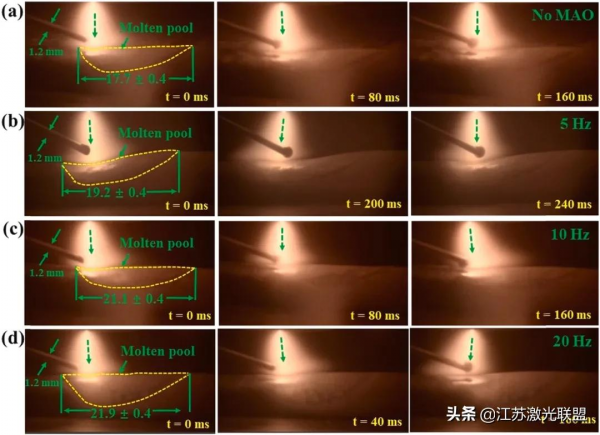

圖4顯示了第五層沉積過程中捕捉到的典型熔池行為(為了排除前幾層中的基質稀釋效應。在四種沉積條件中,在沒有MAO的樣品中,從正面觀察到最窄的焊接熔池,如圖4a所示,用ImageJ軟體測量得到的熔池長度為17.7±0.4 mm。在5 Hz、10 Hz和20 Hz頻率下,熔池長度分別為19.2±0.4 mm、21.1±0.4 mm和21.9±0.4 mm。此外,在沒有MAO的情況下,熔池中電弧熱暴露位置一致,在焊弧下方出現下沉變形(圖4a)。然而,隨著MAO的加入,電弧暴露位置週期性振盪,導致熱載入面積增大,熔池長度增加。從圖4b-d可以看出,熔池的下沉變形也隨著弧度的偏轉而發生位移。據報道,這種擺動行為引起了物理攪拌,並增加了熔池中的對流流動,導致了相對較大的整體溫度梯度和較短的凝固時間。

圖4 第5層沉積過程中記錄的典型動態熔池形貌:(a)無MAO;MAO在(b) 5 Hz;(c) 10赫茲;(d) 20 Hz。

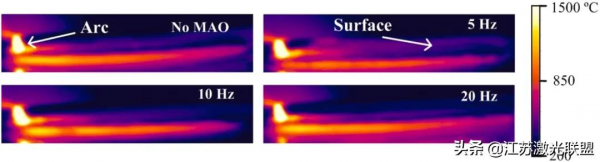

HastelloyC276的液相溫度範圍為1323-1371℃。基於使用熱感攝像機的觀察(見典型的快照記錄元件的溫度分佈在附錄圖A1)的沉積,在凝固冷卻速率沒有MAO約160.3℃/ s,遠低於229.6℃/秒的記錄在應用MAO 5赫茲。當MAO頻率增加到10 Hz和20 Hz時,凝固速率分別降低到177.8℃/s和180.5℃/s。值得一提的是,隨著MAO頻率的增加,凝固時間也有所增加,而不是之前報道的的減少。頻率(10和20 Hz)隨凝固時間的增加而增加的現象被認為與本工作中使用的低振幅磁場有關。因此,與低頻率(5 Hz)相比,高頻率的MAO引起了更集中和更高的熱輸入密度。在較高的頻率下,在振盪週期中,流體流動方向的反轉時間較短,從而導致焊接池中攪拌液體的速度較低,從而降低磁場的有效性。如圖3、圖4所示,在當前GTAM模式下,MAO的應用對金屬液滴尺寸沒有明顯的影響,這是因為所使用的電弧偏轉角較小,磁功率也較低。

圖A1 典型快照顯示了在WAAM過程中由熱相機拍攝的元件的溫度分佈。

3.2. 表面粗糙度和幾何測量

用鐳射感測器對四個樣品的表面光潔度進行了掃描。為了限制檢測噪聲,掃描區域被選擇在距離沉積層的起始和底部15毫米的地方,因為電弧的啟動和熄滅,它們的尺寸不穩定。表面粗糙度(Rs)掃描結果如圖5所示。結果表明,在3種不同的頻率下,未新增MAO的樣品中Rs的SD值從~200 μ m下降到~145 μ m ~ ~160 μ m。這證明了MAO對提高waam材料表面光潔度的能力。熔敷材料的表面粗糙度受填充絲、保護氣體、走線速度(TS)、送絲速度(WFS)、WFS/TS (WFS/TS)、熱積累和凝固時間等工藝引數的影響。

圖5 不同條件下沉積材料的表面粗糙度曲線:(a)無MAO;和MAO (b)在5hz;(c) 10 Hz;(d)在20 Hz。

由於四種試樣的起始絲和沉積引數一致,因此可以認為,MAO細顆粒引起的熔池凝固時間的縮短是導致r含量降低的主要原因。綜上所述,MAO縮短了凝固時間,促進了對熔池中溢流的控制。此外,少量的熱積累有利於降低MAO刺樣品的表面粗糙度。使用MAO時,電弧的擺動行為及其較大的長度可以降低輸入熱密度,從而可能降低熔池的平均溫度,從而減少熱積累。較短的凝固時間和較少的蓄熱可以減少熔池的溢流,從而降低表面粗糙度。另一方面,磁攪拌作用對熔池表面粗糙度也有影響。攪拌效率取決於熔融金屬的慣性和黏度。

總的來說,磁力攪拌提高了牆面光潔度。注意,樣品沉積在5 MAO的Hz顯示最低的Rs(~145) µm),但表面粗糙度的改善與MAO頻率的增加不呈線性關係(圖5)。進一步提高磁攪拌10赫茲的頻率和20 Hz似乎溫和減少凝固速率,表明攪拌效率降低(3.1節),表面粗糙度略有增加。然而,在10 Hz和20 Hz條件下沉積的樣品的Rs值仍較低,為~152 ~160 μ m。考慮到表面粗糙度的尺度,10 Hz和20 Hz的條件差異不顯著。實驗結果表明,5hz的MAO電極頻率是提高表面光潔度的最佳頻率,表明5hz是目前實驗條件下提高表面光潔度的最有效頻率。提高了沉積層的表面精度,有利於穩定沉積,減少了後加工,因此MAO的應用有利於提高WAAM加工精度和穩定性,提高最終零件質量。

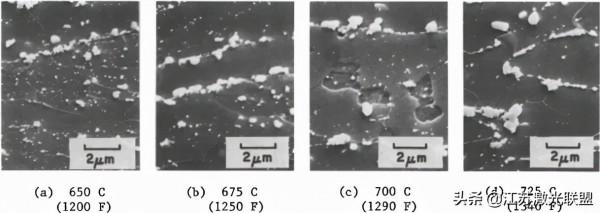

Cr-l合金的顯微組織。5Mo-lW鋼(熱6455)在不同溫度下時效1000小時,在50% HNO3中電解腐蝕,極性相反。

冷軋12Cr-1.5Mo-lW鋼在不同溫度下時效後的組織如上圖a-d所示。隨著時效溫度提高到700℃(1290 F),顯微組織是穩定的。700℃時,晶內析出相有溶解現象,晶界析出相有粗化現象,但在此溫度下沒有明顯的微觀結構變化。經x射線衍射鑑定,析出相主要為M23C6。在725℃(1340 F),可以觀察到再結晶和沉澱粗化,這兩種效應都隨著溫度的升高而加速。

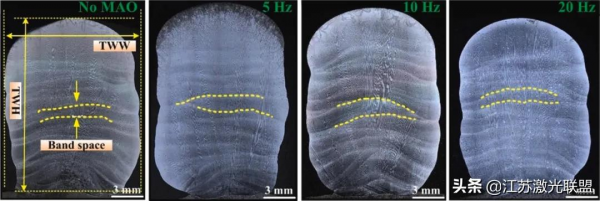

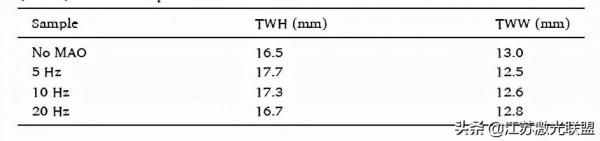

沉積合金在所有四種條件下的橫截面顯微圖如圖6所示。確定了沉積材料的總壁寬(TWW)和總壁高(TWH)引數(圖6),結果如表2所示。與未新增MAO的樣品(TWH = 16.5 mm和TWW = 13 mm)相比,新增MAO的樣品高度增加,寬度減小。在3個MAO樣品中,5 Hz樣品的TWH最大、TWW最低,而20 Hz樣品的TWH最低、TWW最大的趨勢相反。由於冷卻速度透過較高的散熱基板,第一個幾個澱積層有更高或不同層帶間距,但隨著繼續沉積,層的形態和高度樂隊變得穩定。此外,除前幾層外,未新增MAO的樣品(見圖6a)呈現出相對平坦、淺層條帶;而MAO樣本通常有更厚的條帶。在MAO樣品中,層帶間距的增加與TWH的增加相一致。

圖6 橫斷面顯微圖顯示了沉積樣品在不同條件下的幾何形狀。TWW(總牆寬)和TWH(總牆高)顯示。相鄰層邊界之間的頻帶間距也被標記出來。

表2 4個試樣的總壁高和總壁寬的測量引數。

來源:Tailoring the surface finish, dendritic microstructure andmechanical properties of wire arc additively manufactured Hastelloy C276 alloyby magnetic arc oscillation, Additive Manufacturing,https://doi.org/10.1016/j.addma.2021.102397

參考文獻:K.S. Bal, J.D. Majumdar, A.R. Choudhury,Study ofintergranular corrosion mechanism of fiber laser welded 3-mm-thick HastelloyC-276 sheet,Corros. Sci., 157 (2019), pp. 406-419

未完待續

江蘇鐳射聯盟歡迎您的關注

江蘇鐳射聯盟陳長軍原創作品!