· 佳順智慧丨智慧物流引導者 ·

專注智慧機器人領域,讓工作生活更輕鬆愉快

繼《中國智慧製造2025》規劃釋出後,智慧製造開始上升為國家戰略。隨著新能源汽車市場爆發,動力電池產能逐步擴大,對其效能的要求也越來越高。通常鋰離子電池生產的自動化水平直接關係著電池的品質,因此全自動化在鋰電池行業內的應用日益被關注。值得注意的是,2016年國內多家企業已經配置了全自動的模組生產線,產能得到了明顯的提升且生產品質也有所提高。與此同時,伴隨著智慧化裝置在動力電池生產、組裝等環節的不斷介入,AGV/AMR也被各大電芯與電池PACK廠商廣泛應用。

動力電池行業介紹

受益於全球節能減排趨勢及歐盟達成碳排放協議,全球鋰電市場在2018年後進入需求高速發展時期。根據德勤的資料顯示,2017-2020年,全球鋰電池需求量持續上升,年複合增長率達到了22.17%,其中動力電池裝機量佔比上升近18個百分點。2020年,全球鋰電池需求量達到了279GWh,動力電池佔比達到了54.5%。

預計隨著電動汽車全球滲透率的不斷提高,2021-2025年的年複合增長率達34.4%,2025年,全球鋰電池整體需求量將達到1223GWh,動力電池佔比達75.2%。

動力電池企業現狀

目前動力電池大規模化發展趨勢下,材料降本對動力電池BOM成本降低已經有限,透過創新制造工藝,匯入智慧化、數字化技術,提升產品品質、生產效率、降低缺陷率已經成為電池企業的迫切需求。

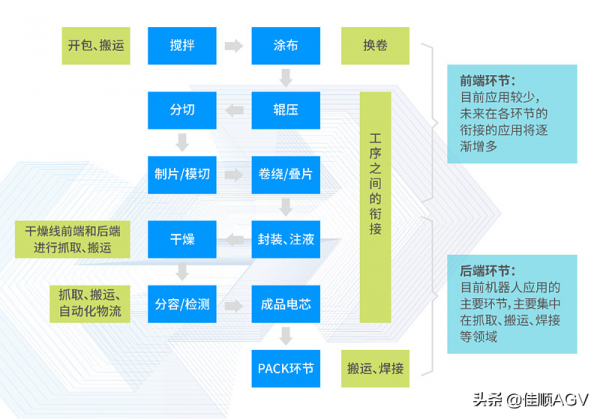

鋰電池製造整體工藝流程:

前段:上料——勻漿——塗布——輥壓——分切

中段:卷繞——製片——入殼——注液封口

後段:化成——靜置——分容——PACK——倉儲物流

動力電池行業生產特點

在具體的生產製造上,動力電池生產工藝有自己的特點,如當前鋰電池的製造仍然面臨著一些難題:

- 對製造過程有極高的質量一致性要求;

- 複雜的工藝路線;

- 大量的自動化裝置之間的互動、相容、協同;

- 對工藝控制的高精度要求;

- 對生產全流程產生大量資料的智慧化處理與運維;

- 快速響應客戶需求;

簡而言之,在自動化水平高的鋰電行業,在擴產與交付壓力下,正在快速向智慧製造生產模式變遷。而智慧物流作為智慧製造的重要組成部分,能夠有效提高生產效率及產品一致性、降低運營成本、打通廠內資料閉環,推動鋰電行業極限製造。

動力電池行業智慧物流趨勢

動力電池產業智慧物流的總體趨向:自動化、智慧化、柔性化,這也是動力電池規模化生產的重要趨勢。如果藉助移動機器人AGV/AMR實現了這些需求,能很大程度上提高動力電池產業中原材料儲存和搬運的便捷性,降低分揀過程中的誤操作損失,提高執行效率。

動力電池生產工藝中AGV/AMR應用

當前電池企業越來越重視其原料倉、線邊倉及成品倉的智慧化管理,越來越傾向於利用自動化立體倉庫提升廠區空間的利用率及電池的便捷存取;同時AGV/AMR在動力電池生產工序段可以替代人工實現工藝之間的物料、半成品、成品的運輸,便於生產物料的監管,AGV/AMR在電池產線工序銜接及線邊倉的重要程度正日益提升。

此外將電池生產工藝與自動化物流系統完美結合透過儲存裝置、輸送裝置裝、盤區裝置、NG站等專機,可實現電池生產全工藝過程的自動化、智慧化達到生產企業預期的指標。

鋰電池生產環節工業機器人的應用圖示 資料來源:高工產業研究院(GGII)

前段裝置:

生產過程中對智慧物流的需求集中在原材料立庫、極片AGV搬運、塗布AGV搬運、極片立庫;

中段裝置:

需要搭配極卷AGV搬運、隔膜AGV搬運、電芯拉帶的智慧物流系統;

後段裝置:

後段智慧物流需求則包括:化成測試物流、靜置立庫、電芯拉帶、機械手組盤拆盤、成品庫等。

智慧物流在動力電池生產過程中就是依據工藝流程和需求進行設計,定製化提供智慧物流及智慧排程系統解決方案,建立完善新能源動力電池智慧生產物流系統解決方案。

佳順智慧智慧物流價值

在動力電池產線AGV的應用場景中,企業更為注重AGV定位的精準度、與整體生產節拍的協調性、排程系統的穩定性以及資料採集的準確性。

從動力電池經營圈層看,動力電池智慧物流分這三大塊:供應商的管理(SRM)、廠內資訊管理、售後物流管理。目前前端基本實現了資訊化,後端也藉助第三方物流平臺實現了資料迴流,唯獨場內資訊管理,雖然有高度自動化的生產裝置,但每每在轉運環節就會出現資料流缺口。因此完善這一環節,就是AGV從車體到控制要承擔的重要使命。

佳順智慧智慧方案在動力電池行業應用價值

佳順智慧智慧物流解決方案在鋰電行業有豐富的實踐經驗,為動力電池行業帶來有效的應用價值:

- 提高原材料儲存的便捷性,促進車間物料搬運無人化,保證自動充放電監測系統的高效準確;

- 實現動力電池生產中物料自動搬運、不同規格電池混線生產等需求,提高柔性化和智慧化;

- 二維碼/條碼作為資訊載體,實現物料收發存管理的資訊化和電芯的全程自動追溯管理;

- 降低人工分揀過程中誤操作的損失和失誤,提高品質和執行效率。

佳順智慧智慧方案在動力電池行業應用經濟效益

經濟效益:

- 建設運營成本降低20%;

- 車間生產人員減少25%;

- 產品不良率降低12.5%;

- 生產效率提升25%;

- 倉庫利用率高達40%;

佳順智慧智慧方案動力電池行業應用優勢

- 佔用空間小:

傳統輸送線需整條工序線安裝滾筒,佔用大量空間。而AGV各工位之間無裝置連線,可以方便工人、物資通行。

- 柔性使用:

傳統輸送線線體拆裝複雜,且位置固定不易變動。而AGV的使用就非常柔性,只需改動程式,就可完成路線、流程變動。

- 容錯率高:

鋰電池PACK生產線工序相當複雜,若其中某處出現問題,會影響整個工序的執行,AGV具備具備混線運送功能,當某處AGV出現問題,可人工/自動將故障AGV發往維護區,備用AGV替代原AGV工作,最快時間恢復正常工序。

動力電池行業AGV/AMR選型

動力電池行業AGV/AMR選型注意事項:

AGV的負載、速度、精度提升到一定水平,可以滿足鋰電行業對機器人高速高效的要求,同時保證人員、裝置、產品的安全,而且其簡單易部署的特點,可提高生產裝置投資回報率。

在對機器人進行選型時,需要綜合考慮以下因素:

- 承重能力;動力電池產品相對單一且體積和重量較大,在產線後端的搬運和裝箱上使用大負載的機器人會更方便;

- 工作空間;動力電池生產中輸送頻次高、車間空間複雜和人車混流等,要求AGV在空間適應能力提升,滿足窄巷道、彎道等特殊空間的運輸;

- 自由度、靈活度;基於動力電池製造柔性與協作性要求較高的工藝環節,AGV需要發揮其柔性生產的優勢,線上路規劃、靈活避障等實現高效反饋;這將對AGV技術提出更高的要求,更加靈活的路徑規劃及避障演算法應用;

- 精度;對於電池生產線而言,前端工序塗布、輥壓、分切機臺自動上下料的最大難點在於對接精度要求高,單純僅靠車體自身的定位精度/對接精度較難實現,一般會使用相機等來輔助定位提高精度,這就產生了時間成本,因此,提高AGV自身的精度對產品應用及生產效率都至關重要。

- 移動速度及適用場景;AGV的應用目的是推動鋰電行業極限製造,AGV的高速運轉能力也是生產製造提升的重要因素,大大提高生產裝置投資回報率。

佳順智慧:智慧物流綜合解決方案服務商

佳順智慧成立於2007年,是國內率先從事AGV研發、銷售、應用的企業之一,歷經十餘年的發展與沉澱,如今佳順智慧已經成長為以AGV/AMR為載體,以智慧物流控制系統為優勢產品,以AI演算法為核心競爭力的智慧物流引導品牌,面向製造企業提供規劃、設計、研發、生產、銷售、實施、運維一體化綜合物流解決方案,提供專業的線邊、倉儲、巡檢、智慧工廠等全場景智慧物流方案,助力企業智慧升級。

佳順智慧在AGV領域已經成功輸出2100+個各行業解決方案,服務500+行業龍頭企業,在新能源鋰電行業,佳順智慧單個現場AGV應用數量已突破1000臺。