複合材料因其具有較高的比強度、比剛度、良好抗疲勞性、可設計性等優異特性,在航空航天領域得到了廣泛的應用。隨著飛機數字化製造技術的進步及複合材料製造工藝的發展,數字化設計、數字化製造等技術正逐步成為複合材料製造的核心技術。與複合材料數字化製造技術相結合,複合材料零件的數字化檢測成為控制複合材料零件質量的關鍵環節之一[1-4]。

傳統的複合材料零件檢測方法是製作檢驗樣板,檢測精度低、效率低、成本高。隨著數字化測量技術的發展,行動式座標測量系統,特別是鐳射跟蹤儀的出現,為複合材料零件的數字化檢測提供了必要的技術手段。

鐳射跟蹤儀測量系統組成及測量原理

鐳射跟蹤儀被譽為移動式三座標測量機,它是基於球座標系的行動式座標測量系統,具有測量精度高、實時快速、動態測量、便於移動等優點。

鐳射跟蹤儀可以測量目標點距離和水平、垂直方向偏轉角。其基本原理是在目標位置上安置一個反射器,鐳射跟蹤頭髮出的鐳射射到反射器上並反射回到跟蹤頭,當目標移動時,跟蹤頭調整光束方向來對準目標。同時,返回光束為檢測系統所接收,用來測算目標的空間位置。總之,鐳射跟蹤儀是透過測量一個在目標點上放置的反射器的位置,進而確定目標點的空間座標。

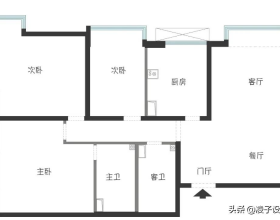

鐳射跟蹤儀能直接測量出空間點的三維座標,這些三維座標是在鐳射跟蹤儀的儀器座標系下得到的。該座標系定義為:以跟蹤頭中心為原點,以度盤上的0讀數方向為X 軸,以度盤平面的法線向上方向為Z 軸,以右手座標系規則確定Y 軸,如此建立起儀器座標系,如圖1所示。

圖1 鐳射跟蹤儀測量原理圖

當反射器離開基準位置(基準位置距儀器中心的距離已知),並在空間移動時,鐳射跟蹤儀會自動跟蹤反射器,同時記錄干涉測距值D 垂直度盤和水平度盤上的角度值α、β ,用這3個觀測值,依據公式(1)

就可得到點的空間三維直角座標(x、y、z )[2-3]。

複合材料零件的檢測

某型號飛機複合材料加強肋,使用傳統模擬量技術製造。現在隨著數字化製造的需求,需要使用鐳射跟蹤儀檢測此零件與理論位置的偏差。

本文采用的鐳射跟蹤儀測量系統是Leica AT901-LR,測量半徑80m,空間長度測量不確定度15μm+6μm/m;T-probe測量半徑15m,空間長度測量不確定度7μm/m。

複合材料零件的測量過程包括:測量數模的建立、測量座標系的建立、測量和結果分析3個步驟。

1 測量數模的建立

由於此複合材料零件使用傳統模擬量技術製造,沒有零件的數模,所以第一步必須建立零件的測量數模才能進行數字化測量。

大型複合材料零件的製造過程,不同於傳統的金屬材料零件製造過程。由於複合材料自身的特點,在後期無法進行大量的高精度的加工。所以複合材料零件成型特點是一體化成型,後期精密加工量較少,其精度基本上完全要依靠成型模具的精度來保證。而本文中的複合材料零件的成型模具的精度已經透過檢驗樣板的檢驗,因此可以把成型模具作為復材零件的檢測依據。利用鐳射跟蹤儀測量複合材料成型模具,使用測量結果建立測量數模。

測量數模建立的過程為:首先使用鐳射跟蹤儀在模具上測量點;然後透過大量的測量點形成測量點雲;最後由大量的測量點雲透過擬合計算生成型面。此型面由於與零件外形型面相貼合,所以可以作為零件的測量數模。

2 測量座標系的建立

測量數模必須與測量的複合材料零件處在同一個座標系內才可以進行測量,所以必須建立測量座標系。建立的方法是在建立測量數模時,在成型模具周邊設立固定的測量點,使用鐳射跟蹤儀對這些測量點進行測量,並記錄空間座標測量值。此測量點就可以作為測量座標系的基準點,任何對零件的測量都以這些測量點為原始基準。

3 零件的測量

將複合材料零件在模具上固定好位置後,拆除模具。然後使用鐳射跟蹤儀測量基準點,透過測量基準點將零件與測量數模處於同一個座標系內。座標系統以後,開始對零件進行檢測。使用反射器直接測量零件型面,測量軟體自動將實測資料與測量數模理論資料進行比較,既可以測量出零件的幾何位置,還可以綜合評價整體位置在當前座標系的狀態。

4 結果分析

測量結果的影響因素主要包括:儀器精度、振動、零件擺放位置等幾個方面。儀器精度是固定因素,由於復材零件的精度要求為±1mm,遠大於鐳射跟蹤儀的精度,因此儀器精度的影響幾乎可以忽略不計。振動可以透過選擇鐳射跟蹤儀的站位控制。零件擺放位置成為影響測量結果的主要因素。由於在測量過程中,復材零件的位置是由成型模具來確定的,而在安裝過程中,零件不可能與模具完全貼合,所以零件擺放位置必然產生很大的誤差,解決的方法是以零件自身為基準,對測量結果進行數值擬合法的最佳化處理,這樣可以減少由於擺放位置對測量結果造成的影響。表1為擬合最佳化前後的測量結果。從表1中可以看出,最佳化前的測量結果與理論值偏差較大,但這些數值並不能表現出零件真實的情況,透過擬合最佳化後,測量結果的偏差大幅減低,消除了由於擺放位置產生的誤差。而最佳化後的結果才能反映出零件真實的情況。

表1 擬合最佳化前後的測量結果