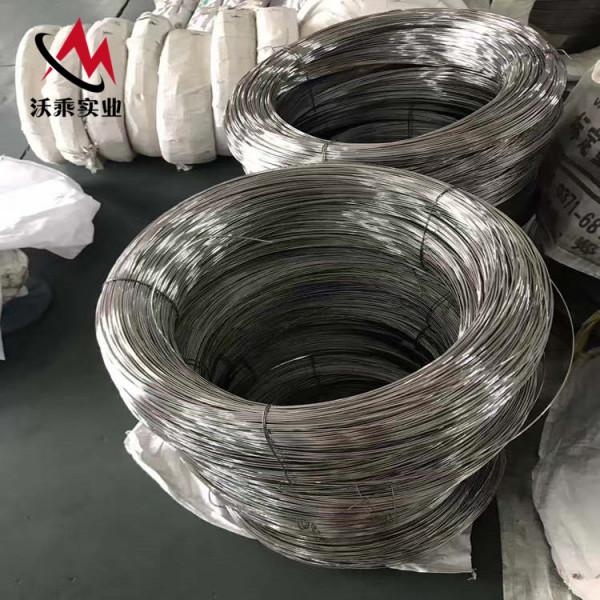

4J32低膨脹合金介紹

4J32是典型的低膨脹合金,又稱超因瓦合金(Super-Invar)。4J32低膨脹合金在大氣溫度變化範圍內(-60-80℃)具有很低的膨脹係數。其塑性良好,效能穩定,導熱性差。主要用於製造在環境溫度變化範圍內,尺寸高度精確的精密部件和在常溫附近要求尺寸恆定的膨脹係數極低的精密儀器、儀表器件、諧振腔零件和熱雙金屬被動層及其他隨溫度變化刻度漂移很小的無線電頻率元件、標準刻度尺、天文儀器構架及鐘錶擺輪等裝置中。隨著航天技術的飛速發展、4132低膨脹合金已應用於航天遙感器型號的平面和球面反射鏡框結構件上。其目的在於利用它的低的膨脹係數和熱導率接近於無色光學玻璃的線膨脹係數和熱導率的特性,從而獲得光學玻璃在鏡框中的穩定可靠的定位,保證航天遙感器在高空複雜環境中傳輸高質量的資訊。

4J32低膨脹合金在使用時應嚴格控制化學成分,根據零件的使用溫度嚴格檢驗其組織穩定性。當合金成分發生偏差時,在常溫和低溫環境下會發生不同程度的奧氏體(y)向針狀馬氏體(a)轉變。相變時,伴隨著體積膨脹效應,造成合金膨脹係數相應提高。該合金含鎳量較高,塑性好,在大氣、海水、淡水中具有較好的耐腐蝕效能。合金在退火狀態下硬度HV為150。

4J32低膨脹合金的主要化學成分

熱處理工藝

4J32合金的熱處理工藝

4J32材料在加工過程中熱處理工藝主要分為三類∶消除應力退火、中間退火、穩定化處理。

(1)消除應力退火。零件在機械加工後材料中會存有殘餘應力,必須進行應力退火∶530~550℃,保溫 1~2h,隨爐冷卻。

(2)中間退火。為消除合金在冷拔、冷衝壓、冷軋等過程引起的加工硬化現象,進行中間退火以利於繼續加工∶830~880℃,保溫 30min,隨爐冷卻或空冷。

(3)穩定化處理。在熱處理過程中,合金的組織結構會出現不同程度的奧氏體(y)向針狀馬氏體(a)的轉變並伴隨體積膨脹效應,影響低溫組織的穩定性,為獲得具有較低膨脹係數而又穩定的材料,一般採用三段處理∶

均勻化∶加熱工件,將材料中的雜質充分固熔和合金化學元素趨於均勻化。工件在保護氣體中加熱到 830℃,保溫 20min~1h,淬火。

回火∶將均勻化過程中淬火產生的應力部分消除。將工件加熱到 315℃,保溫 1h~4h,隨爐冷卻。

穩定化時效∶使合金的效能穩定。將工件加熱到95膨脹係數,保溫 48h。

對於冷加工或機械加工後不宜採用高溫處理的高精度零件,可將工件加熱到 315~370℃,保溫 1~4h 進行穩定化處理。

4J32低膨脹合金的可加工性

4J32低膨脹合金含鎳量高達31.5%~33.0%。雖然鎳能使材料的強度、塑性、韌性增加,熱導率降低。但是,含鎳量超過8%形成奧氏體鋼,奧氏體其硬度雖然不高(HB=160),而切性很高,切削性軟粘,使切削效能顯著下降。凡導熱係數小於41.87 W/m·K的材料均屬於難加工材料。4J32低膨脹合金的導熱係數僅為13.4 W/m·K,因此可加工性很低,屬於難加工材料之一。

切削力大

4J32低膨脹合金塑性和韌性較好,抗拉強度和硬度雖不很高,一般與中碳鋼接近,但是其延伸率是 45#鋼的2倍左右,切削時塑性變形大,晶格歪扭畸變,斷面收縮也較高,加工硬化傾向大,從而造成切削阻力大。

切削溫度高

該合金切削變形大,導熱係數較低(K=13.4W/m·K).比1CrI8Ni9Ti(K=16.3W/m·K)還低,僅是45號鋼(K=50.2 W/m·K)的1/4,因此,切削時產生的大量熱量不易被切屑帶走,集中在刀具上,造成刀具磨損加快,降低了使用壽命。

刀具磨損大

由於切削力大和切削溫度較高,刀具極易產生氧化磨損和擴散磨損。同時,這種材料軟粘塑性較大,切削時增加了切屑和刀具前刀面的摩擦,加劇了刀具前刀面的磨損。

平面反射鏡框的銑削加工

平面反射鏡框是 1個形狀複雜且不規則的結構零件。主要切削加工是在普通銑床和數控銑床上完成各項內外形的加工。專門設計了加工4J32低膨脹合金的立銑刀,選用前角 Y。=15°,螺旋槽β=45°,擴大出屑槽、防止切屑阻塞;后角qg=16°左右,以減少切屑變形與後刀面的摩擦。刀具材料採用 M2A 無鈷超硬高速鋼。M2A 比 W18的淬火和高溫硬度及抗彎強度都高、在切削速度方面W18一般低於50~60 m/min,而 M2A可達 100 m/min左右,提高了切削效率,使用壽命比W18高約5一10倍。

球面反射鏡框的車削加工

車削 4J32 低膨脹合金應選用耐熱性好,耐磨性,粘附性小的硬質合金和高速鋼(如∶YG6、YG8和 813、M2A))作為切削刀具。在刀具幾何引數採用較大前角,刀刃鋒利,切削輕快並使切屑和刀具不易粘結、易捲曲和折斷。Y。=12"~20*,后角an=6°~10*;高速鋼αo=8°~12°,主偏角Kr=60°~75"之間

結束語

4J32低膨脹合金的切削加工效能類似於 1Cr18Ni9Ti 奧氏體不鏽鋼。切削加工時,應根據這種材料的特性,選用合適的刀具材料、合理的刀具幾何引數和最佳的切削速度(一般採用低速切削加工)及切削量,零件的質量是可以保證的。平面和球面反射鏡框的加工質量,經三座標測量機檢測,資料達到設計要求;同時,框架的恆定和穩定性,透過線膨脹係數測定完全達到規定的要求。由此可見,平面和球面反射鏡框經模樣、初樣的切削加工,掌握了難加工材料4I32低膨脹合金的切削規律,為新型號航天器設計選用低膨脹合金奠定了可加工性的基礎。