使用金和水蒸氣等離子體改進柔性電子裝置的製造

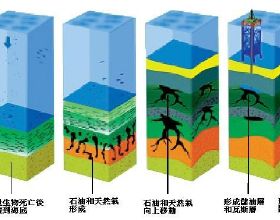

(A) 2 μm 厚聚對二甲苯基板上的蒸發金表面暴露於水蒸氣等離子體。(B) 水蒸氣等離子體處理金的粘合是透過將兩個基板重疊並將它們在環境空氣中存放幾秒鐘到幾小時而不施加任何壓力或熱量來實現的。

RIKEN 緊急物質科學中心 (CEMS) 和日本 RIKEN 先鋒研究叢集 (CPR) 的研究人員開發了一種技術來提高超薄電子產品的靈活性,例如用於可彎曲裝置或服裝的電子產品。該研究發表在Science Advances 上,詳細介紹了使用水蒸氣等離子體將固定在單獨的超薄聚合物薄膜上的金電極直接粘合,無需粘合劑或高溫。

隨著電子裝置變得越來越小,以及對可彎曲、可穿戴和面板電子裝置的需求增加,構建這些裝置的傳統方法已變得不切實際。最大的問題之一是如何連線和整合多個裝置或裝置的各個部分,每個裝置都位於單獨的超薄聚合物薄膜上。使用粘合劑層將電極粘在一起的傳統方法會降低柔韌性,並且需要對超薄電子裝置造成損害的溫度和壓力。可以使用直接金屬對金屬鍵合的傳統方法,但需要非常光滑和乾淨的表面,這在這些型別的電子產品中並不常見。

研究人員開發了一種新方法來保護這些連線,該方法不使用粘合劑、高溫或高壓,並且不需要完全光滑或乾淨的表面。事實上,這個過程在室溫下只需要不到一分鐘,然後等待大約 12 小時。這種稱為水蒸氣等離子體輔助粘合的新技術在使用熱蒸發器印刷成超薄(千分之二毫米)聚合物片的金電極之間形成穩定的粘合。面板上的電子產品的理想選擇。

RIKEN CEMS/CPR 的高階研究科學家 Kenjiro Fukuda 說:“這是首次展示了在沒有任何粘合劑的情況下製造的超薄柔性金電子產品。” “使用這種新的直接鍵合技術,我們能夠製造出靈活的有機太陽能電池和有機 LED 的整合系統。” 實驗表明,水蒸氣等離子輔助粘合的效能優於傳統的粘合劑或直接粘合技術。特別是,粘合的強度和一致性比標準表面輔助直接粘合實現的要大。同時,這種材料與彎曲表面的貼合度更高,並且比使用標準粘合劑技術所能達到的效果更耐用。

根據福田的說法,該方法本身非常簡單,這或許可以解釋為什麼他們偶然發現了它。將金電極固定到聚合物片上後,使用機器將片的電極側暴露在水蒸氣等離子體中 40 秒。然後,將聚合物片壓在一起,使電極在正確的位置重疊。在室溫下等待 12 小時後,它們就可以使用了。該系統的另一個優點是,在使用水蒸氣等離子體活化後,但在粘合在一起之前,薄膜可以在真空包裝中儲存數天。在考慮訂購和分發預啟用元件的可能性時,這是一個重要的實際方面。

在不同的超薄基板上製造一個 OPV、一個 OLED 和五個佈線膜,然後使用 WVPAB 進行整合。在這張照片中,整合系統被包裹在一根棍子上(半徑為 10 毫米)。

作為概念證明,該團隊集成了超薄有機光伏和 LED 光模組,這些模組印刷在單獨的薄膜上,並透過五個額外的聚合物薄膜連線。這些裝置經受住了廣泛的測試,包括纏繞在棍子上以及被弄皺和扭曲到極致。此外,LED 的功率效率沒有受到處理的影響。該技術還能夠將預封裝的 LED 晶片連線到柔性表面。

“我們希望這種新方法能夠成為下一代可穿戴電子裝置的靈活佈線和安裝技術,可以附著在衣服和面板上,”福田說。“下一步是開發這項技術,用於更便宜的金屬,如銅或鋁。”