引言

太陽能電池的世界生產量相當於每年約1.2 GW(2004年,換算成峰值發電能力),其元件的總面積達到1千萬m。製造的太陽能電池的80%以上是使用單晶或多晶矽晶圓的晶系矽,預計其生產量今後也會加速增加。與此同時,確立能夠適應這種大規模生產的製造技術將變得越來越重要。一般的晶系矽太陽能電池的結構概略如圖1所示,其中,在兼顧經濟性的同時,為了提高太陽能電池的轉換效率,進行了很多努力。其中,降低矽晶圓表面反射率、降低光反射損耗的技術是提高效率的關鍵。平坦的矽晶圓的反射率在波長400~1100nm下平均為40%左右,非常高,產生了很大的損耗。

表面塗有折射率小於矽的透明薄膜作為抗反射膜。具體來說,使用的是二氧化鈦(單晶太陽能電池的情況)和氮化矽(多晶太陽能電池的情況)等薄膜。另一項降低表面反射率的重要技術是在矽晶圓表面形成具有細微凹凸形狀的結構(稱為紋理結構)。一般的紋理結構是幾μ~幾十μm大小的凹凸。

作為這樣的紋理結構的效果,已知有以下3個(圖2為模式圖):①表面多次反射導致表面反射率降低:透過凹凸使表面反射一次的光再次入射。②光路長度的增大:由於凹凸,光的行進方向傾斜,其結果是光在矽內部行進的距離變長。對於矽的吸收係數小的長波長光特別重要。③如上述②所述,由於光在矽內部傾斜前進,因此當該光的一部分被背面反射並再次到達表面時,入射角達到臨界角以上,發生全反射(內部全反射)。因此,光被封閉在矽中。另外,在上述效果中,②和③在薄膜型矽太陽能電池的情況下很重要,而在使用晶體晶圓的矽太陽能電池的情況下,①尤為重要。形成這種紋理結構的方法有各種各樣的方法,在本解說中,將對使用溼法蝕刻的方法,特別是我們最近開發的使用金屬催化劑的方法進行解說。

如果使用積體電路製造工藝中使用的光刻技術,就可以製作出紋理結構。但是,太陽能電池與積體電路等小面積、高附加值的器件不同,是覆蓋房屋屋頂的大面積器件,在製造成本、量產性方面難以使用光刻技術。在這一點上,能夠同時處理大量晶圓的溼法蝕刻是有效的。

圖3顯示的是金字塔結構的掃描電子顯微鏡(SEM)照片。左:從斜上方看到的影象,右:從側面看到的影象。這種基於鹼蝕刻的紋理結構將反射率降低到10%左右(400―1100 nm),而且在成本和批次生產方面也具有優勢,因此廣泛用於單晶矽太陽能電池。

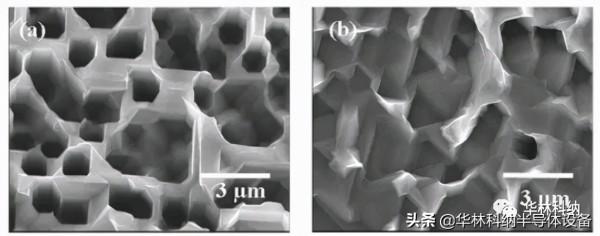

透過酸蝕刻形成的紋理結構的SEM照片如圖4所示,可以看出形成了由圓形的孔和槽組成的凹凸結構。有報告稱,透過這種酸蝕刻形成紋理結構在批次生產方面具有優勢,對於多晶矽,可以得到比鹼性紋理更低的反射率。但是,與單晶矽的金字塔結構相比,反射率的降低還不充分,需要進一步改善。

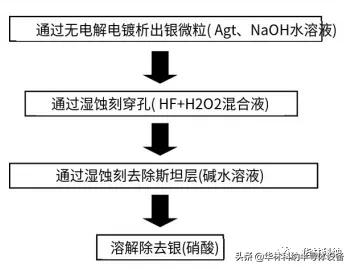

圖5透過使用銀微粒子催化劑的溼法蝕刻形成紋理結構的方法概要,顯示了其過程的概要,以下對各個過程進行說明。首先,透過化學鍍法在矽表面附著銀微粒子。具體地,將溶液在室溫下浸入透過溶解高氯酸銀和氫氧化鈉獲得的水溶液中約20分鐘。透過這種處理,矽膠在表面隨機析出30~100nm左右尺寸的銀粒子(圖6為SEM照片)。

接著,使用氫氟酸和過氧化氫水的混合液進行溼法蝕刻。在沒有附著銀的狀態下,蝕刻幾乎不進行, 在形成這樣的細孔的同時,在表面附近形成了汙漬層(奈米尺寸的多孔矽層)(圖7)。因此,我們用低濃度(1wt.%)的氫氧化鈉水溶液在室溫下進行處理,除去了汙漬層。此時,矽內部形成的筒狀細孔的壁也多少被蝕刻擴大,透過調整處理時間,達到適合紋理結構的尺寸。最後,用硝酸除去殘留在表面的銀。另外,還可以回收除去的銀,在銀化學鍍工序中再利用。

圖8示出了透過上述處理形成的紋理結構的SEM影象。由於多晶的結晶粒不同,露出面的結晶方位也不同,因此形成的凹凸形狀也有差異(a和b),表面整體形成了凹凸結構。

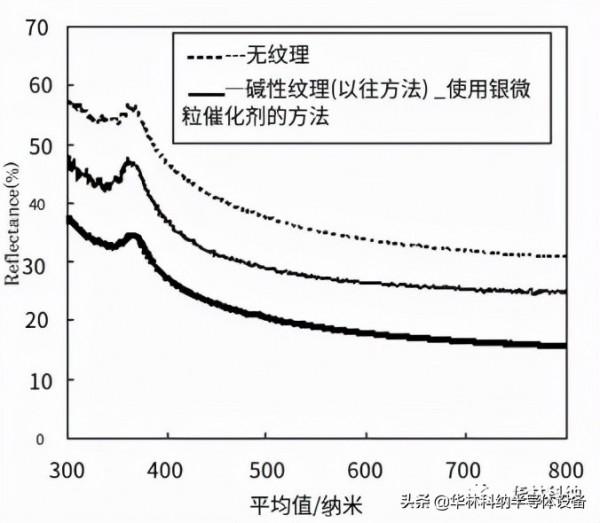

對使用這樣得到的銀微粒子催化劑進行溼法蝕刻處理的晶圓和沒有紋理化處理的晶圓以及進行了鹼性紋理化處理(以前的方法)的晶圓的表面反射率進行了比較。其結果如圖9所示,明確了透過使用銀微粒子催化劑的處理得到的反射率最低。

討論和總結

本文解說了作為在晶體矽太陽能電池表面形成低反射表面凹凸結構技術的溼法蝕刻法。與目前正在開發的各種薄膜太陽能電池相比,晶體矽太陽能電池屬於較舊的型別,但目前很有可能繼續成為太陽能電池的主流。 預計在於多晶錠製造及晶圓加工技術的低成本化,但溼法蝕刻技術與晶圓加工技術也有關聯,透過對這些技術進行綜合研究,有可能發展成更有用的技術。另外,以金屬微粒子為催化劑的加工技術不僅用於紋理結構的形成,還有望應用於MEMS技術等廣泛領域。