2021年12月16日,第九屆亞洲煉油和石化科技大會在線上召開,會議主題為:“雙碳”目標下煉油和化工發展路徑與技術。科茂環境董事副總裁李博士受邀發表《廢塑膠化學迴圈產業模式和發展方向》主題報告。現將演講內容整理,以饗讀者。

1.下一個10年:

化工材料行業低碳迴圈挑戰和機遇並存

01 | 幾個案例引發的思考

雙碳目標的樹立,對於化工材料行業來講意味著迴圈和低碳的轉型,產品模式會發生重大改變,既是挑戰也是機遇。

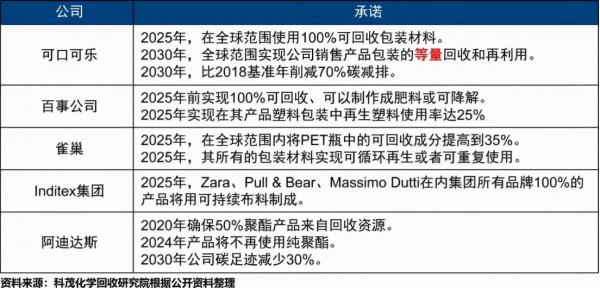

終端客戶,比如可口可樂承諾到2025年在全球範圍內使用100%可回收包裝材料,到2030年實現銷售產品包裝的等量回收和再利用。可口可樂的塑膠用量在百萬噸級,即到2030年,每年要回收再利用百萬噸級的廢塑膠。另外,還要在2018年基礎上削減70%碳排放。

全球主流品牌商基本都有類似的可持續目標,聚焦的材料有PET、PP、PE和纖維。比如阿迪達斯承諾到2024年產品將不再使用純聚酯,這意味著會更多使用迴圈再生的材料或者植物基材料。

近年來,基於迴圈低碳的訴求,全球頂尖的品牌、包裝和化工企業紛紛做出迴圈低碳承諾。

02 | 品牌企業的迴圈和低碳戰略轉型

艾倫·麥克阿瑟基金會的《新塑膠經濟全球承諾2020進展報告》,報告了全球排名靠前的品牌商的可持續轉型戰略目標。到2025年,上述所有企業的目標都是100%的可重複使用、可回收、可堆肥的包裝設計佔比,同時塑膠包裝要含有5%-50%不等的PCR(消費後回收)組分。全球承諾的簽署使塑膠迴圈經濟從可做可不做的理念,變成了企業可持續部門、產品部門、包裝部門等的績效指標,推動PCR塑膠的市場需求急劇增加。

物理回收和化學回收都能產出PCR塑膠,但大部分物理回收較難達到食品和藥品級品質要求。頂級品牌企業對包裝物品質要求極高,化學回收憑藉低碳、迴圈、產品不降級甚至升級的特性,成為全球關注的技術。

03 | 包裝企業的迴圈和低碳戰略轉型

作為品牌企業的供應商,全球頂尖的包裝企業也做出了承諾,包括可重複使用、可回收、可堆肥的包裝設計佔比和塑膠包裝中的PCR組分。

04 | 石化企業的迴圈和低碳戰略轉型

作為包裝和品牌企業的上游,排名靠前的40多家跨國巨頭建立了“終結塑膠廢棄物聯盟(AEPW)”,承諾終結環境中的塑膠垃圾,並且為客戶提供PCR材料。比如殼牌承諾到2025年,每年使用100萬噸塑膠垃圾作為原料;到2030年,包裝中的再生塑膠用量增加到30%。

05 | 迴圈低碳化工材料時代到來

上述企業的目標轉型可以得到以下結論:全球前沿大企業正在進行大幅度戰略調整,“迴圈低碳”成為未來的技術和產品方向,也是下一個時代化工材料的入場券。全球產品的市場份額可能會重新分配。如果產品沒有“低碳迴圈”的靈魂,有可能會失去一些大客戶;轉型做得好,有機會獲取更多新客戶。

下一個10年化工材料行業的機遇:戰略性投入廢塑膠化學迴圈,精細開發“固態原油”。

2.廢塑膠化學迴圈技術發展方向:

產品高值化,規模大型化

01 | 廢塑膠化學迴圈的技術進化

(1)第0代:土法煉油

土法煉油是化學迴圈的原始階段,由於技術安全性差、產品質量低、汙染嚴重,已經被《產業結構調整指導目錄》列為“淘汰類”。

(2)第1代:釜式熱解

第1代是釜式熱解技術,一般用迴轉窯、明火外加熱的方式,一釜一釜地間歇式進料、生產、排渣和出油。進料後加熱,反應結束後降溫排渣和出油。能耗較大,易結焦,且產物主要為重油,價值較低。

(3)科茂廢塑膠化學迴圈技術

經過十餘年的技術沉澱,科茂自主研發了兩條技術路線。

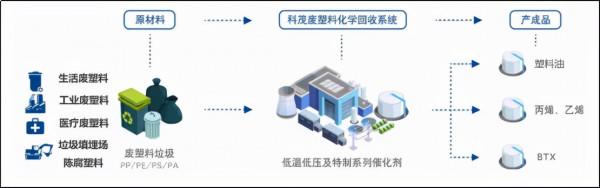

一是低溫低壓催化裂解同步重組,可以將生活廢塑膠、工業廢塑膠、醫療廢塑膠、填埋場陳腐塑膠垃圾轉化為塑膠油,經過處理後進裂解爐制乙烯丙烯,再進一步到新樹脂,新塑膠擁有PCR屬性。

二是高選擇性催化裂解烯烴重組,可以把廢塑膠直接轉化為丙烯乙烯和BTX單體,用於製造新塑膠或材料,比做成塑膠油再做處理後裂解制烯烴路線更短、成本更低。

1)科茂2代:釜式催化裂解催化重組

這是科茂多年前研發出來的第二代技術,該技術在釜式生產的基礎上加入催化裂解、催化重組的工藝。這代技術仍存在侷限性,科茂未進行大規模商業化,比如非連續的生產導致能耗較高、單條線生產效率較低、人力成本高等。

2)科茂3代:管式催化裂解催化重組

第3代技術是連續的管式催化裂解催化重組,相較於第二代技術在裝置和工藝上有了大幅的迭代,也是科茂商業化推動的第一個技術。科茂用這套技術建設了中國首個獲得環評批文的化學回收工廠,處理產能每年4萬噸。第3代技術領先全球2-3年時間。

3)科茂4代:內熱催化裂解催化重組

科茂第4代技術相較於第3代,在裝置上有重大改進,由外加熱迭代成介質內加熱,加熱效率更高,單條線可做到每天處理50-100噸,以支撐每年數十萬噸級的化學回收工廠。目前該技術的示範裝置正在中試過程中。

4)科茂5代:高選擇性催化裂解烯烴重組

科茂第5代技術為高選擇性催化裂解烯烴重組,即用廢塑膠制雙稀苯單體,是徹底的化學回收。

將廢塑膠做成塑膠油,即使透過加氫、精餾,也只有一定比例能夠裂解為乙烯丙烯。第5代技術在催化裂解得到不飽和烯烴後,沒有重組成塑膠油,而是繼續裂解、重組為雙稀苯。相對廢塑膠先制塑膠油再製丙乙烯的路線而言,流程更短、成本更低、排放更少、收率更高。

依託第5代技術,科茂正在建設一座化學迴圈全球燈塔工廠,年處理量數十萬噸的化學迴圈基地,廢塑膠直接制PCR雙稀苯。該工廠為徹底的廢塑膠化學迴圈,是一個淨負碳排、淨負能耗、淨負汙染的工廠。

淨負碳排是因為,化學迴圈處理一噸塑膠相較於焚燒減碳2噸左右,工廠達產可以實現數十萬乃至百萬噸級的負碳排;淨負能耗是因為,該工廠產出的PCR液化氣對外輸出的能源超過該工廠本身的能耗,而液化氣來自垃圾,並非化石能源;淨負汙染是因為,廢塑膠化學回收的汙染物排放少於焚燒或至少與焚燒相同,同時又因替代原油原料而減少了原油開採、煉化等過程中汙染物排放,整體而言是淨負汙染。第5代技術領先全球約5-7年。

02 | 化學迴圈技術發展方向

總結化學迴圈的技術發展,產物由重油和蠟向輕油過渡,最終發展到雙稀苯等高價值組分,產品也從主要適宜做燃料,到越來越多組分適宜做材料。同時隨著裝置工藝的提升,單條線處理能力從數噸到數十噸再到數百噸。

因此科茂認為,化學迴圈的技術發展方向為:產品高值化、規模大型化。

3.廢塑膠化學迴圈產業鏈:

廢塑膠到食品級新塑膠

01 | 化學迴圈產業鏈

科茂化學回收研究院對廢塑膠化學迴圈產業鏈的梳理如下:

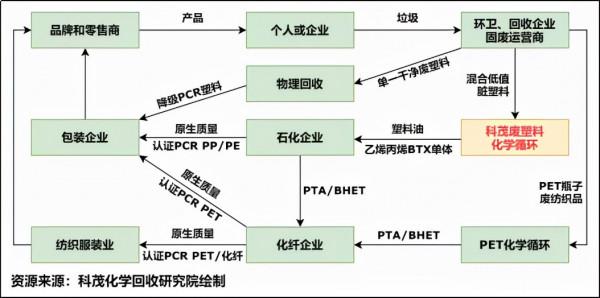

(1)物理迴圈產業鏈

品牌商和零售商把產品賣給個人和企業消費者,消費者產生垃圾,環衛企業收集垃圾,垃圾中品類單一、較為乾淨的廢塑膠被回收企業收集,進行物理回收,得到降級的PCR塑膠,用於再做產品或包裝,再到品牌商和零售商,由此完成塑膠的迴圈。

(2)聚烯烴塑膠化學迴圈產業鏈

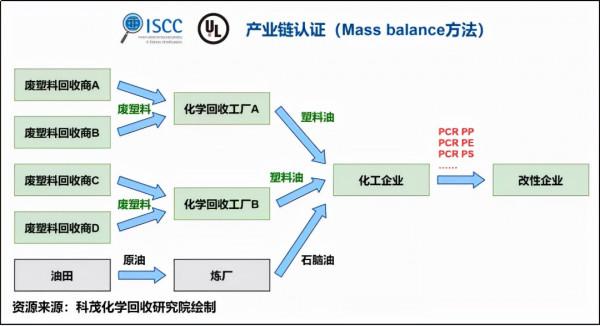

低值的、混合的、受汙染的塑膠垃圾進入化學迴圈,產出塑膠油或丙乙烯和苯單體,由化工企業進一步做成原生質量的PCR PP和PE,或PCR PET和化纖單體,進而做成可用於食品和醫藥等高價值領域的包裝物或高品質織物,從而回到品牌商和零售商,完成塑膠的迴圈。現有化工企業還沒有專門處理塑膠油的裝置,需與原油或石腦油混合後加工,透過認證以Mass balance的方法來確保可追溯性。

(3)PET和廢紡織品化學迴圈

另外一條化學迴圈路線,將PET瓶和廢紡織品透過解聚的方式回收PTA或BHET單體,透過化纖企業製成原生質量的PCR PET和化纖,經過包裝企業或紡織服裝業進入市場。

02 | 化學迴圈樹脂產業鏈

(1)產業鏈介紹

未來三年左右,化學迴圈樹脂的主要生產者還是現有的化工企業,原料使用原油、石腦油,同時也會有數家中小型化學回收工廠(數萬噸級)向化工廠供塑膠油,透過Mass balance認證的方法保障PCR樹脂的可追溯性。

(2)案例一:SABIC案例

SABIC、聯合利華和plastic energy聯合推出了夢龍冰激凌包裝盒,這是世界上第一個上市的食品級塑膠化學迴圈案例。Plastic Energy用化學回收的方式提供塑膠油,SABIC的化工廠以塑膠油生產PCR PP,聯合利華以此原料做了夢龍冰激凌的盒子。雖然體量還不大,但具有劃時代意義。

(3)案例二:BASF案例

BASF釋出了產業鏈模型案例,透過化學回收將廢塑膠製成新塑膠,包括汽車、電器、運輸包裝和食品包裝等。這樣的企業和案例逐漸增多,尤其是巨頭化工企業都在努力實現。

03 | 化學迴圈化纖產業鏈

化學迴圈化纖產業鏈為:化學回收工廠將廢塑膠製成塑膠油或雙稀苯,透過石化工廠製成PET和化纖的單體,再製成瓶片、薄膜和纖維。舊PET瓶能透過化學回收做新PET瓶(瓶到瓶),聚烯烴基廢塑膠也可透過制PCR乙烯、苯再進一步制PET單體,最終產出原生品質的PCR PET,避免了瓶到瓶原料成本過高的問題。

04 | 化學迴圈產業模型

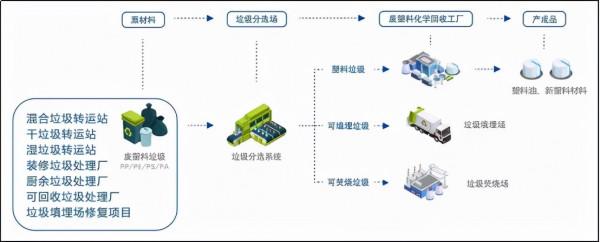

(1)環衛固廢+廢塑膠化學回收工廠

第一種應用場景是環衛系統,透過大型垃圾分選裝置,在幹垃圾、溼垃圾、混合垃圾、裝修垃圾中分選出低值廢塑膠做化學回收,生成塑膠油,剩餘垃圾透過焚燒或填埋處理。

(2)垃圾焚燒+廢塑膠化學回收

第二種場景科茂正在與焚燒企業合作,在焚燒前將垃圾經過分選裝置,分選出其中的低值廢塑膠,進入化學回收裝置,剩餘垃圾進入焚燒裝置。這樣不僅可以很好地實現垃圾減量化和資源化,還可以改善垃圾焚燒廠的利潤。

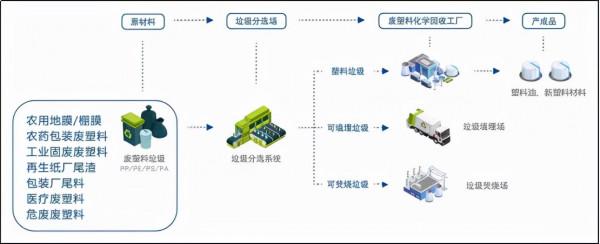

(3)農業/工業/危廢廢塑膠+化學回收工廠

其他應用場景,比如農膜、農藥包裝、造紙廠尾渣、醫療廢塑膠等,許多難以進行物理回收的廢塑膠,也是化學回收很好的原料。

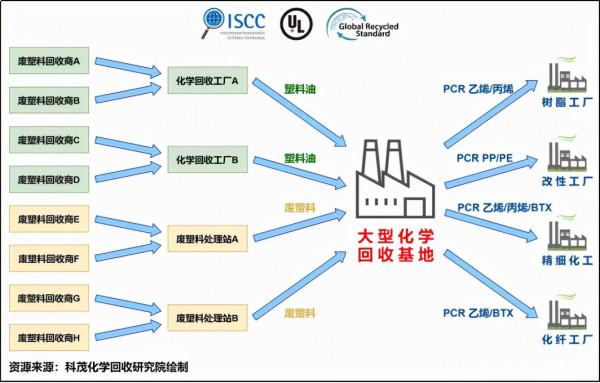

05 | 大型化學迴圈基地

在不久的未來,會出現大型廢塑膠化學迴圈基地,既能夠處理附近地市每天數百噸至上千噸的廢塑膠,也能與現有的中小型化學回收工廠協作。同時處理廢塑膠和塑膠油,產出PCR雙稀苯和聚合物,供給下游樹脂企業、改性企業、精細化工企業和化纖企業。當然同時也會有大型的石化工廠依託現有裝置吸納周邊的塑膠油進一步加工。

科茂認為,未來中國可能會有數座百萬噸級、20-30座數十萬噸級的大型廢塑膠化學迴圈基地,中小型化學回收工廠可能會有100-200座。這是有待開發的巨大市場。

4.廢塑膠化學迴圈:

碳中和時代石化第二增長曲線

01 | 市場規模

增量而言,我國2021年新增塑膠垃圾總量可能會達到7000萬噸左右,其中約50%左右可以透過化學回收處置,即3000-4000萬噸。存量而言,我國垃圾填埋場陳腐垃圾中的廢塑膠在5億噸左右,因為混雜度高、品質差,化學回收可能是最好的解決方案。

按照發展水平和人口數量計算,全球廢塑膠體量大約為中國的5-6倍,即全球每年新增2億噸低值廢塑膠,垃圾填埋場陳腐垃圾中的廢塑膠約有30億噸,除焚燒外,或許只能透過化學回收處理。

不考慮環保溢價,中國年塑膠垃圾的化學回收市場規模在千億級別,存量塑膠垃圾的市場規模在萬億級別。

02 | 碳中和時代石化行業第二增長曲線

(1)化學迴圈將成為碳中和時代的重要技術

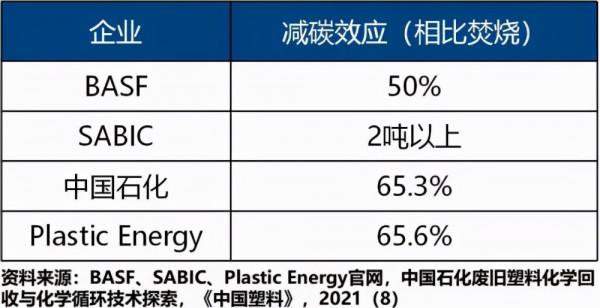

廢塑膠化學迴圈技術可代替焚燒處理塑膠廢棄物,將碳固化在產品中,而不是釋放到大氣中,從而大幅減少碳排放。國際化工巨頭和化學回收企業LCA報告顯示,廢塑膠化學回收相對於焚燒處置塑膠廢棄物可減少碳排放50%-60%,即處置1噸廢塑膠可減少碳排放2噸以上。

用化學迴圈處理全世界每年2億噸左右新增低值塑膠垃圾,可減碳約4億噸;若在未來20年內,用化學回收處理全世界填埋場陳腐垃圾中的廢塑膠,每年可減碳約3億噸,化學回收的減碳效應在每年7億噸以上,超過全球190多個國家的年碳排放量。

(2)化學回收可能是石化行業未來最大的利潤增長點之一

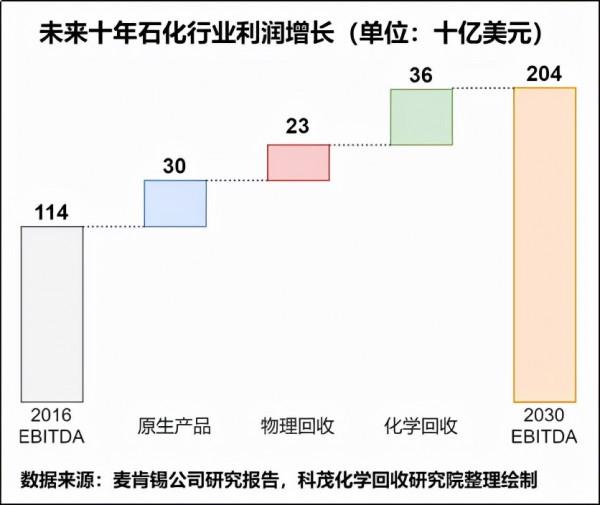

根據麥肯錫預測,未來10年,塑膠回收有可能為石化行業貢獻三分之二利潤增長,其中化學迴圈佔比約40%。預計到2050年,近60%的塑膠使用回收塑膠作為原材料,化學回收對石化行業的貢獻可能超過50%,成為下一時代石化行業的“第二增長曲線”。

(3)全球最大的化學迴圈市場在中國

科茂認為,中國會成為全球最大的化學迴圈市場,有以下幾方面原因:①中國14億人口,大城市多,人口密集度高,擁有全球最大的塑膠垃圾體量和集中度;②隨著中國垃圾分類、無廢城市、迴圈經濟、越來越明確的垃圾資源化目標等政策施行,過去不被分離出來的塑膠垃圾逐漸可以更低成本、更高效率地從垃圾中分離出來;③如果塑膠垃圾被大量分離出來,因其混合性和受汙染,化學回收將成為塑膠垃圾減量化、無害化、資源化的繞不開的解決方案;④中國的化學回收企業已經過10餘年技術積累,具備大規模快速發展的基礎。

中國前瞻性企業對化學迴圈進行戰略性投入,再加上政策的保駕護航,可能會推動中國成為全球化學回收PCR材料的最大出口國。

03 | 戰略性投入廢塑膠化學迴圈

總結戰略性投入化學迴圈的優勢:

①賦予現有化工材料產品體系(樹脂、化纖和聚酯等)“迴圈負碳”的基因;

②全球化工材料市場份額會因低碳迴圈這一新維度的加入而重新分配;

③廢塑膠化學迴圈已具備經濟性,可成為現有化工企業新的業務板塊和新的利潤增長點;

④頂級品牌和包裝企業擁有迴圈低碳的戰略訴求,參與化學迴圈可幫助獲取高階客戶的訂單,推動中國企業走向世界。

中國石化聯合會化學迴圈課題組致力於推動化學迴圈產業發展和政策制定,聚集了全球在化學迴圈領域的前沿企業。希望有更多優秀企業參與廢塑膠化學迴圈,以技術、資本、市場和政策的力量解決“白色汙染”、開發“固態原油”。