一、副車架結構概述

汽車底盤一直是消費者購買汽車的重點關注因素,相信不少人對 “麥弗遜/雙叉臂”前懸掛、“扭力梁/多連桿”後懸掛早已耳熟能詳,對它們的優缺點也能侃侃而談。不同的汽車懸掛帶給人的駕駛感截然不同,您的座駕是如奔騰的野馬駕駛感十足,還是在顛簸起伏的路面上如履平地,這都與懸掛中一個非常重要的結構——“副車架”息息相關。

副車架誕生以前,傳統承載式車身前後車橋的懸掛搖臂機構都為散件而非總成,懸掛直接與車身相連。在副車架誕生以後,前後懸掛可以先組裝在副車架上,構成一個車橋總成,透過它再與汽車車身進行剛性或柔性連線。

副車架的出現使懸掛零部件能夠整合裝配和拆卸,從而實現汽車底盤的模組化和平臺化開發。副車架可以承受發動機懸置的振動載荷和來自路面的各種衝擊,並能夠減弱路面和發動機帶來的震動和噪音,保證行駛舒適性和穩定性。除此之外,副車架能提高汽車懸掛系統的連線剛度,裝有副車架的汽車能夠明顯感覺到底盤更紮實緊湊。由此可見,看似不起眼的副車架可發揮了不小的作用。

二、前副車架分類

前副車架按照結構特點可以分為:半框式副車架和全框式副車架。半框式副車架形似元寶,又被稱為“元寶梁”,一般與車身透過4個連線點相連,半副車架體積小,質量輕,成本比較低,在普通家用轎車中較為常見;全框式副車架由四段封閉梁焊接成一個口字型的框式結構,一般與車身有6個連線點,整體強度更高也更加穩固,當受到正面衝擊時能夠控制發動機下沉軌跡,並吸收部分碰撞能量,提高汽車的安全性。全框式副車架製作成本較高,工藝更為複雜,一般是豪華車型的配置。

前副車架較常用的材料有SAPH370/SAPH440、QSTE340/QSTE 340420等鋼材,隨著輕量化技術的普及,鋁合金、鋼鋁混合、碳纖維等材料漸漸開始應用於前副車架。前副車架加工工藝通常有以下幾種:衝壓焊接、液壓成型、鋁合金鑄造等,鋼板衝壓焊接對設計和生產工藝要求較高,由於製造方式適合大批次生產,因此在國內最為普遍;而液壓成型工藝產品一體成型,具有質量輕、剛性強、可塑性強等優點,在國外應用較為廣泛。

三、前副車架設計要求

前副車架的設計既需要考慮零件本身的安裝和佈置要求,同時還需要保證結構的效能,前副車架設計重點考慮的幾個效能包括NVH效能、剛度效能、耐久效能及安全效能等。

1.安裝和佈置要求

前副車架作為連線底盤懸掛和車身的結構,需要為動力總成、轉向機、穩定杆等部件提供安裝介面,因此,在早期設計階段,需要根據安裝硬點來確定基本結構,並需保證與周邊零件的靜/動態間隙。

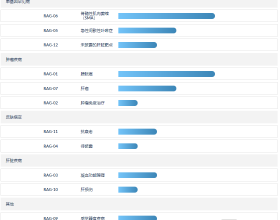

前副車架與周邊部件安裝關係

2.NVH效能

前副車架模態需要避開發動機激振頻率,以免引起共振,一般對前副車架的模態要求是橫樑彎曲模態必須大於200Hz,400Hz內的模態階數不能超過10階,不同車型定義的目標值有差異,需要根據車型定位來制定。

3.剛度效能

前副車架與車身、懸架控制臂、轉向機等安裝點的區域性靜剛度和動剛度是保證整車耐久、操縱穩定性和NVH效能的基礎指標,在前副車架結構設計中同樣不可忽視。

4.耐久效能

前副車架與車身連線點的耐久效能直接決定了汽車底盤的壽命,複雜的道路情況使前副車架時刻承受著來自路面的衝擊載荷,在迴圈載荷的作用下,前副車架可能會發生疲勞失效,因此需要進行嚴格的疲勞耐久模擬,並進行相應的臺架試驗和整車道路試驗,避免出現疲勞開裂問題。

5.碰撞安全效能

汽車前艙正面碰撞路徑主要有三條:1)上路徑:前防撞梁-前縱梁-縱梁延伸梁;2)中路徑:shotgun-A柱上邊梁;3)下路徑:前副車架-縱梁延伸梁-中央通道,全框式副車架為正面碰撞多提供了一條傳力路徑,在車輛發生正面碰撞時能吸收部分能量,使碰撞力分散更均勻。某些前副車架的縱臂結構上會設計區域性凹槽來誘導變形,使碰撞壓潰更充分,從而更好的保護乘員安全。

四、前副車架最佳化設計方法

1.拓撲最佳化設計

在早期概念設計階段,首先需要確定前副車架的框架設計,比如整體的長寬高尺寸、加強板的個數及走向等。拓撲最佳化是一種常見的最佳化設計方法。根據周邊部件的包絡確定拓撲設計空間,設定相應目標和約束,透過材料的堆積程度來識別重要路徑,對薄弱區域進行針對性加強設計,對效能貢獻程度低的區域進行材料去除或厚度減薄設計,做到材料利用最大化,在結構效能提升的同時還能減輕重量。

2.多目標引數化最佳化設計

概念設計階段確定拓撲結構形式後,在詳細設計階段需要對結構斷面形式、材料厚度等進行進一步的細化設計。多目標引數化最佳化設計方法區別於傳統CAD-CAE設計思路,全引數化模型結合自動化最佳化工具,在有限的設計週期內能更快速地進行方案迭代,並能解決NVH、耐久等矛盾效能的多目標最佳化問題,比如對腰部弧度設計多大、內部加強支架靠左或靠右等問題進行結構尋優設計,有效避免了設計的盲目性。

五、結語

副車架從誕生之初發展至今已經成為了各個級別汽車的標配,在汽車底盤中承擔了非常重要的角色。如今,汽車架構化、平臺化開發已成為趨勢,這也對副車架提出了平臺模組化的設計要求,要求能實現最大程度上的零件共用;另外,隨著汽車輕量化技術的發展,鋁/鈦合金、鋼鋁混合、碳纖維等新材料,鋁合金低壓鑄造(VRC/PRC)、鋼鋁混合攪拌摩擦焊接(FSW)連線技術等新工藝也開始不斷應用於副車架上,而新材料和新工藝應用上的難點也正是副車架設計未來的突破方向。