緊韌體作為重要的連線零件,在工業中廣泛應用,汽車底盤更是透過大量的緊韌體進行連線,緊韌體本身的質量以及安裝工藝,對連線結構的可靠性影響尤其重要。

在緊韌體材料選擇方面,對於重要底盤零件,常選用合金結構鋼製造的10.9級螺栓和10級螺母配合,經調質處理後具有良好的綜合性能指標。

在安裝工藝方面,目前行業多為扭矩法,利用扭矩值與預緊力的線性關係, 控制扭矩上下限,擰緊至目標扭矩值即判定合格,以此間接地控制夾緊力 。

扭矩法相對簡單、實施方便,但擰緊後的夾緊力受到摩擦因素等多種不確定因素的影響,精度較低,若夾緊力偏小,可能會發生鬆動,若偏大,則可能造成螺栓斷裂。

某車型在進行生產裝配時,副車架與車身連線的某處螺栓發生少量斷裂現象,為預防事故再次發生,避免不必要的經濟損失,文中針對螺栓斷裂問題進行了相關檢測與分析。

經調研,螺栓所用材料為40Cr,規格為M14×1.5,級別為10.9級,表面達克羅處理。

安裝工藝為扭矩法,現場使用擰緊軸進行裝配,目標扭矩值為230N·m,從螺栓裝配工位觀察,螺栓與帶螺紋的鋼套進行配合,兩者之間為副車架 (通孔),螺紋鋼套與車身鈑金進行焊接(圖1)。

經現場裝配工人反饋,少量件在未達到目標扭矩值時,螺栓突然斷裂。

對斷裂螺栓觀察,斷裂位置發生在螺紋部位,斷口呈45°斜角,有明顯頸縮,斷裂螺栓如圖2所示。

根據宏觀斷口特徵初步判定屬於過載斷裂,即軸向力超過螺栓抗拉極限,但考慮斷裂數量並不龐大,是否因螺栓個別質量不合格或安裝工藝不合理導致,需要透過試驗來確認。

對斷裂螺栓進行化學成分分析,利用 HPL⁃2高頻紅外碳硫分析儀+燃燒爐、HCA⁃3B微機數顯MnPSi儀、智慧可見分光光度計Cr元素滴定法進行元素檢測,結果見表1,依據GB/T3077—1999《合金結構鋼》 ,檢測結果符合40Cr鋼的成分要求。

對斷口利用線切割技術進行取樣,試樣沿縱截面經研磨、拋光和4%硝酸酒精腐蝕後置於DMI3000M研究級倒置金相顯微鏡下進行金相觀察:

未侵蝕狀態下依據GB/T10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》,各類夾雜物評為0.5級,夾雜物含量未超標(圖3) 。

侵蝕後基體組織為回火索氏體,調質組織正常(圖4)。

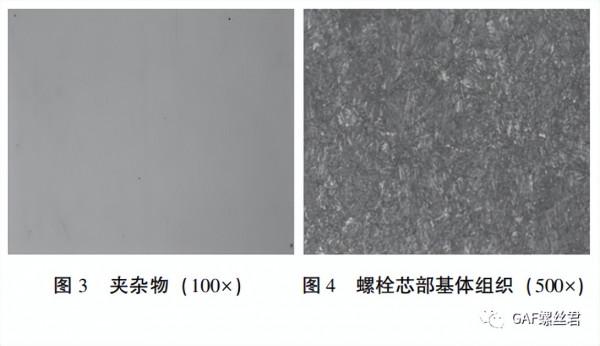

螺紋牙底圓滑,未發現顯微裂紋,牙腰未脫碳和摺疊(圖5)。

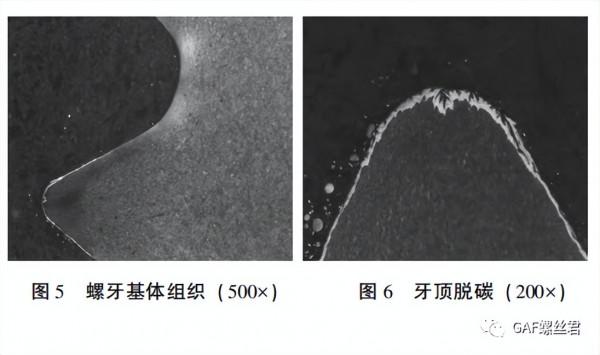

牙頂有全脫碳層及摺疊,依 據GB/T5779.3—2000《緊韌體表面缺陷螺栓、螺釘和螺柱特殊要求》,屬於允許摺疊。

脫碳層最大深度約0.024mm,不符合圖紙要求的脫碳層深度小於0.015 mm(圖6)。

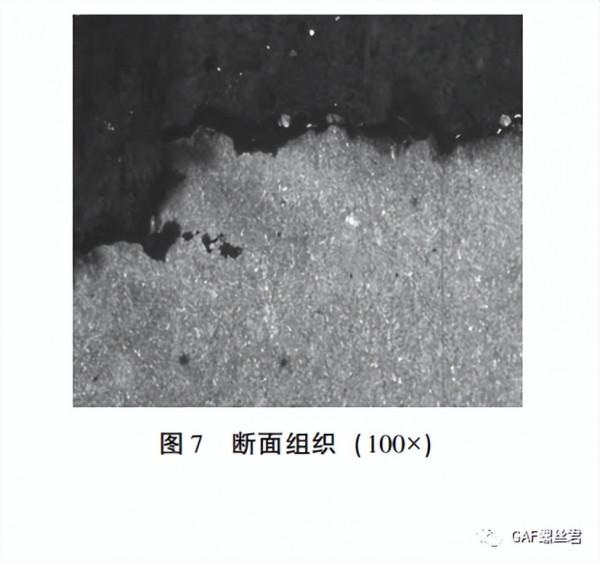

觀察斷面可知,斷口金相組織正常,斷口微觀凹凸不平,並有二次裂紋向心部延伸,說明受力較大,屬於塑性斷裂(圖7)。

在電子萬能試驗機上對同批次螺栓取3組進行拉伸試驗,抗拉強度分別為1138、1132、1129MPa,依據GB/T3098.1—2000《緊韌體機械效能螺栓、螺釘和螺柱》,符合10.9級螺栓要求。

對斷裂螺栓取樣進行硬度檢測,測得維氏硬度分別為 352、344、342HV10,依據 GB/T1172—1999《 黑色金屬硬度及強度換算值》,換算得出洛氏硬度為 36 ~37.5HRC,符合標準要求的32~39HRC。

裝配可靠性取決於系統產生的夾緊力,當緊韌體對兩個零件進行連線時, 施加的扭矩會產生一定的軸向夾緊力將零件牢牢緊固。

夾緊力除了與扭矩施加的大小有關外,還受到緊韌體摩擦因數的影響,因此,有必要對該批次螺栓摩擦因數進行抽檢。

試驗裝置採用臥式摩擦因數試驗機,取 3 組樣件進行測試。

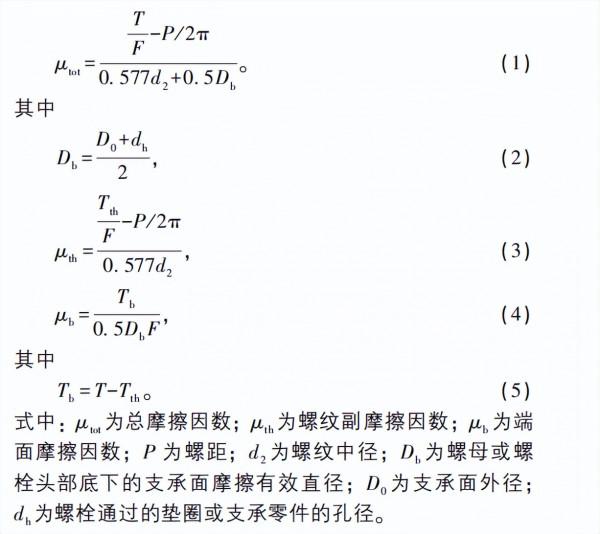

試驗方法參考ISO16047—2005《Fasteners⁃Torque/clamp force testing》,以10.9級、M14×1.5 螺栓保證載荷的75%為夾緊力切斷值(擰緊終止程式),擰緊速度為20r/min,試驗過程系統自動測量總扭矩、軸向夾緊力、螺紋扭矩,利用以下公式進行摩擦因數的計算:

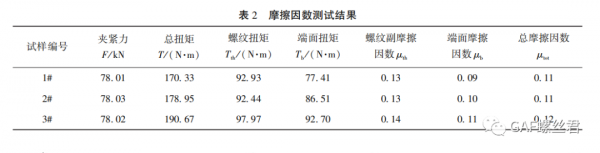

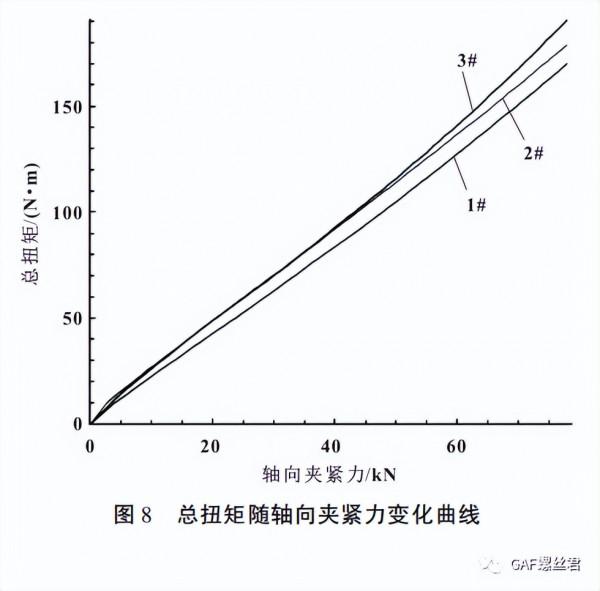

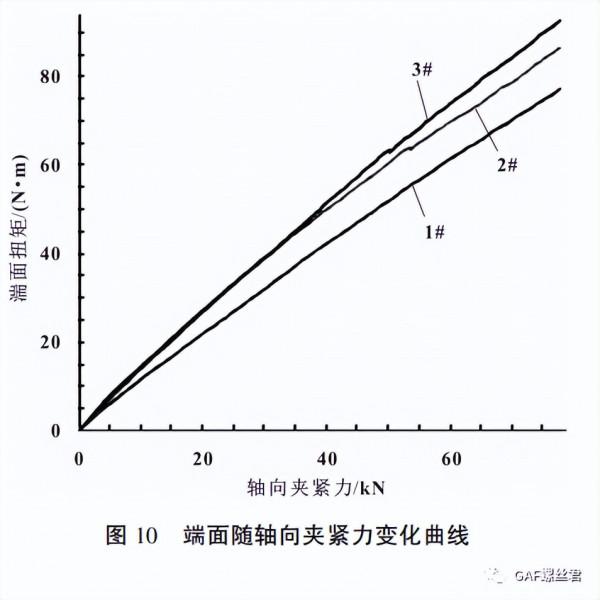

摩擦因數測試結果見表2,不同扭矩隨軸向夾緊力的變化曲線如圖8至圖10所示,試驗後量取螺栓頭部與墊圈之間的有效摩擦內徑和外徑代入公式, 計算得綜合摩擦因數分別為0.11、0.11、0.12,按照技術要求屬於低摩擦因數範圍,且值相對穩定。

基於螺栓斷裂可能為過載斷裂,對原安裝扭矩進行模擬裝配,驗證扭矩值對失效的影響。

使用帶最大扭矩為500N·m量程感測器的模擬裝配試驗機進行扭矩載入,擰緊速度為20r/min,保證螺栓頭部端面摩擦以及螺紋副摩擦面與實際一致。

試驗過程發現,原車帶螺紋的鋼套為使螺紋在使用中不被鏽蝕,工藝考慮了內部塗覆少量防鏽油。

眾所周知,油脂類物質在螺紋中起潤滑作用,會影響扭矩在各類摩擦狀態中的分配,使緊韌體摩擦因數發生變化,因此對比了原始狀態(少量防鏽油)下以及塗覆大量防鏽油後的結果。

由圖11可知,原始狀態下扭矩-角度曲線已經不穩定,按照原裝配扭矩 230N·m 時,螺栓可能會發生屈服;而經塗覆大量防鏽油之後,螺栓屈服及破壞扭矩顯著降低,屈服扭矩均低於230N·m。

經過上述模擬裝配試驗,證實由於螺紋摩擦因數的減小,原裝配扭矩230N·m 可能會引起螺栓提前失穩。

因此,為提高安全生產,需降低安裝扭矩,但扭矩的降低勢必會影響螺紋連線後產生的夾緊力,有必要對無油狀態時不同扭矩下的夾緊力進行測試和校核。

測試螺栓連線的軸向夾緊力,採用超聲波傳送原理,即以超聲波在螺栓內部的飛行時間來標定螺栓的伸長量,因為螺栓擰緊後會發生一定的彈性伸長 (屈服以前) ,伸長量與所受軸力呈線性關係。

利用超聲波飛行時間與伸長量之間的關係,獲取超聲波飛行時間與所受軸力的關係曲線,從而間接測量夾緊力。

試驗過程中螺栓預先經過加工處理,螺栓頂部與尾部均進行銑磨,保證表面沒有突起和毛刺,利用專用的貼上工裝,將帶有電離層和二維碼的超聲波貼片貼於螺栓頭部中心位置,整個工作區保證無油和碎屑,貼片用來接收超聲波訊號,二維碼則對螺栓進行身份識別,可以據此追蹤每一顆螺栓的資訊。

試驗過程由模擬裝配試驗機和超聲波軸力測量儀共同完成,設試驗螺栓編號為1#、2#、3#,仍按照實際位置模擬裝配,參考原裝配扭矩,每一顆螺栓分別擰緊至190、210、230N·m,溫度感測器置於工位表面以提高超聲波測量的精準度,利用掃碼槍對每顆螺栓頭部的貼片二維碼進行身份識別,然後將超聲波探針與貼片接觸,系統自動根據預先設定的標定程式(標定過程建立在獨立的螺栓擰緊過程,標定關係在試驗前錄入系統),獲取當前狀態下的夾緊力,其測試結果見表3。

由表3可知,夾緊力隨扭矩增加而增大,1#和2#相差較小,而3#夾緊力較大。眾所周知,夾緊力與摩擦因數、安裝面情況相關,螺栓經過測試, 其摩擦因數穩定,因此需要對3種狀態下的安裝面配合情況進行分析。

經瞭解,螺栓公稱直徑為M14,為便於調節安裝時的尺寸偏差(所謂的吃偏差),副車架通孔直徑設計為25mm,若定位不好,會導致實際裝配過程中螺栓墊圈與副車架表面接觸位置產生隨機性,墊圈會發生轉動。

1#和2#由於螺栓在通孔內安裝定位時沒有居中,加之副車架配合表面的平整度較差,使墊圈對副車架表面的壓力不均勻,磨損最嚴重的位置電泳漆脫落,鈑金外漏,磨損輕微的位置僅僅對電泳漆有較小的擦傷。

為便於比較,3#在裝配過程中刻意使螺栓在通孔內的位置居中,因此墊圈與副車架磨損區域未發生明顯偏移,副車架表面受壓均勻,副車架配合面磨損形貌如圖12所示。

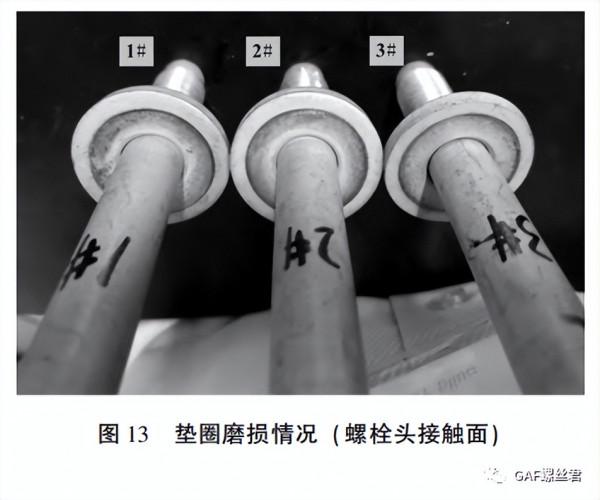

取下擰緊後的螺栓,觀察墊圈磨損情況,墊圈與螺栓頭下端面接觸一面, 三元件磨損量大致相當,磨損量均勻,如圖13所示。

墊圈與副車架表面接觸一面,1#和2#磨損量較大的位置只出現在墊圈圓周的邊緣,3#磨損均勻,有清晰的摩擦外徑和內徑,有效摩擦面積與副車架表面磨損面積相同,如圖14所示。

此外,以2#和3#螺栓對比為例,2#螺桿根部有明顯磨損痕跡,3#則沒有該特徵,如圖15所示。

磨損痕跡是因裝配偏差導致根部與墊圈內表面摩擦形成的,根據以上特徵,1#和2#螺栓在通孔中定位較偏。

若在這種狀態下進行裝配,將導致副車架表面受壓不均,摩擦端面以及螺桿根部與墊圈內表面的摩擦將消耗更多的扭矩,導致相同扭矩下產生的夾緊力較低,符合表3的試驗結果。

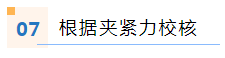

CAE 動力學模擬分析,得知單邊過坎工況下的最大受力見表4。

由工況描述,介面數為1,介面材料為車身螺紋套與副車架鋼套,即鋼-鋼,表面處理均為電泳,故取介面摩擦因數經驗值0.15,該工位在工作過程中可能會承受交變載荷。連線副基本引數見表5。

不考慮偏心載荷及預緊力損失,根據以上資料使用緊韌體設計軟體進行連線副預緊力計算,連線副所需預緊力為57.26kN,在保證實際螺紋和頭部摩擦因數均穩定在0.11的情況下只需125N·m可達到預緊要求。

但根據1#、2#超聲波試驗得到的夾緊力值,軟體計算實際裝配模式下螺紋副摩擦因數在0.24左右,故螺紋扭矩會大於螺栓端面扭矩,擰緊完成後頭部會沿鬆開方向旋轉,螺紋扭矩降低並等於端面扭矩,螺紋扭矩值的衰退,需考慮在內。

失效螺栓源於裝配過程,由於未出現大批次斷裂,判斷屬於偶然事件。

經相關試驗分析,螺栓表面脫碳層不符合技術要求,脫碳層主要影響使用過程中的耐磨性和疲勞性,並不是此例斷裂的主要因素。

失效主要來源於緊韌體摩擦因數對夾緊力的影響,由於潤滑、安裝面平整度和裝配公差,同樣的擰緊工藝下每個工位會產生不同的擰緊效果,特別是油脂的影響改變了原有的摩擦因數,相同扭矩下螺栓受到的軸力增加,當軸力超過螺栓極限強度,螺栓發生提前失效。

此例中的失效斷裂主要是受油脂的影響。經模擬裝配後的夾緊力測量和校核,若仍使用扭矩法進行裝配,建議將裝配扭矩降為190N·m。

今天的話題,就分享到這裡更多詳情,請關注微信公眾號:GAF螺絲君(GAF-luosijun)