金屬材料的腐蝕失效通常起源於材料表面受到腐蝕介質侵蝕產生破壞,因此材料表面的改性和強化塗層的製備發揮重要作用。近年來,鐳射沉積技術發展迅猛,可以在廉價金屬基體表面製備高效能的塗層,具有很高的經濟效益,廣泛應用於機械裝置和重要零部件的表面強化和損傷修復等。但是傳統鐳射沉積稀釋較大,沉積效率低,且表面粗糙度較高,需要後續車削、磨削加工才可以投入使用,限制了其在大型工程構件的應用的推廣。德國弗勞恩霍夫鐳射技術研究所提出一種全新的激光表面增材製造技術——超高速鐳射沉積(EHLMD),有效地解決了沉積效率和表面平整性的問題。透過同步送粉添料方式,利用高能密度的束流使新增材料與高速率運動的基體材料表面同時熔化,並快速凝固後形成稀釋率極低,與基體呈冶金結合的沉積層,極大提高沉積速率,顯著改善基體表面的耐磨耐蝕效能。因此,製備具有優良耐腐蝕效能的超高速鐳射沉積塗層具有重要意義。

本研究中,江蘇大學的徐祥博士(第一作者)和魯金忠教授(通訊作者)等人系統性地從沉積層緻密性、顯微組織特徵和抗腐蝕效能影響機理對比分析了超高速鐳射沉積(EHLMD)和傳統鐳射沉積(CLMD)製備的沉積層的耐腐蝕效能。透過Micro-CT、OM、EBSD和TEM分析,分別對兩種工藝製備的不鏽鋼沉積層進行了表徵,透過三電極電化學工作站對沉積層在室溫下0.598mol/L NaCl溶液中的耐腐蝕效能進行測試。結果表明超高速鐳射沉積層細化的組織特徵和更高的緻密性形成穩定可靠的鈍化膜,表現出優異的耐腐蝕效能。相關論文以題為“Comparing corrosion behavior of additively manufactured Cr-rich stainless steel coating between conventional and extreme high-speed laser metal deposition”發表在腐蝕頂刊Corrosion Science。

論文連結:

https://doi.org/10.1016/j.corsci.2021.109976

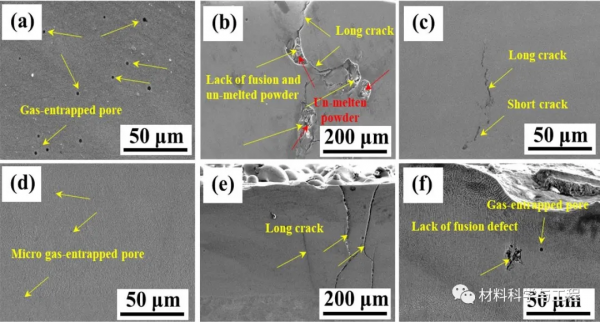

圖1 (a-c) CLMD和(d-f) EHLMD塗層典型冶金缺陷:氣孔、熔融缺陷和塗層中的裂紋。

研究結果表明,EHLMD和CLMD都產生了與大部分鐳射增材製造技術類似的缺陷,主要包括三種類型:裂紋、氣孔和熔融缺陷。保護氣或者是粉末在熔化過程中產生的氣體在熔池中滯留,導致氣孔的形成,但是EHLMD的氣孔的尺寸和數量相對更少。此外,部分粉末顆粒沒有達到熔點而留在熔池中,這是形成熔融缺陷的主要因素。由於EHLMD過程中採用較高的搭接率,單道熔池之間可以互相滲透,確保充分的冶金結合,促使EHLMD塗層中這些缺陷的面積和尺寸明顯小於CLMD塗層。兩種方法制備的沉積層都產生從塗層底部到頂部的長裂紋。超高速鐳射沉積層的緻密性達到99.46%,高於傳統鐳射沉積層的99.02%。

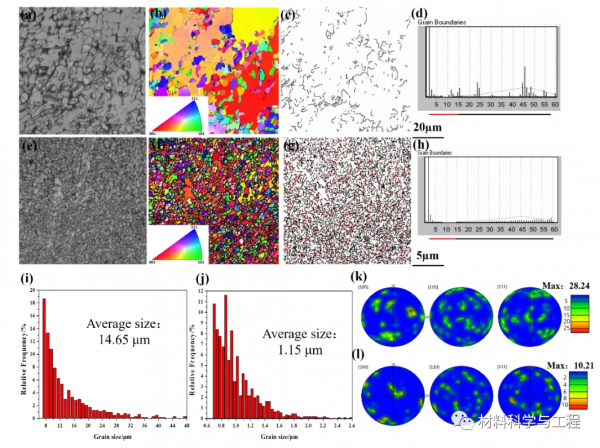

圖2 (a-d,i, k) CLMD和(e-h,j, l) EHLMD塗層近表面組織特徵比較

圖3 EHLMD塗層位錯滑移和層錯堆垛結構。

CLMD塗層的晶粒尺寸為4~ 48 μm,平均值為14.65μm,遠遠大於EHLMD塗層的晶粒尺寸(小於3μm,平均值為1.15μm)。CLMD和EHLMD塗層的微觀結構均以大角度晶界為主。但是,EHLMD塗層中小角度晶界的體積分數高於CLMD塗層。此外,在EHLMD極快的凝固過程中,元素偏析導致合金亞晶界元素的錯位富集,從而產生部分高濃度位錯。在EHLMD塗層中還發現了位錯滑移和層錯堆垛結構。

圖4 CLMD和EHLMD塗層在0.598mol/L NaCl溶液中的電位動態極化圖。

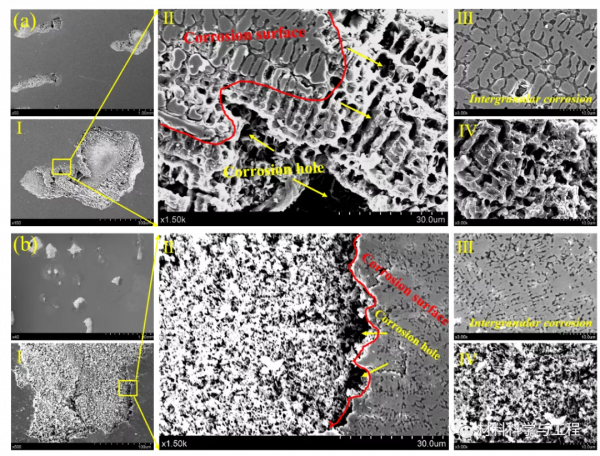

圖5 (a) CLMD和(b) EHLMD塗層電化學實驗後的表面腐蝕形貌

圖6 (a) CLMD和(b) EHLMD塗層電化學實驗後的截面腐蝕形貌

在耐腐蝕效能的測試中,EHLMD塗層的動電位計劃曲線的重合度更高,表面塗層的均勻性較好,耐腐蝕效能穩定。在腐蝕溶液中塗層表面鈍化膜以Cr2O3和FeO為主。透過EHLMD塗層的腐蝕電流密度平均值為1.597 μA/cm2,明顯低於CLMD塗層。EHLMD塗層的平均極化電阻為709.79 kΩ. cm2,明顯高於CLMD塗層(356.69 kΩ.cm2),與CLMD塗層相比較,EHLMD塗層表面形成的鈍化膜具有更優異的耐蝕性。兩種塗層都是晶間腐蝕的失效形式,但是CLMD的腐蝕坑的寬度和深度均大於EHLMD塗層。腐蝕坑的截面形貌來看,缺陷是腐蝕萌生的重要因素,缺陷處均出現裂紋和孔洞。

圖7(a) CLMD和(b) EHLMD塗層表面鈍化膜形成與破壞示意圖

在這項工作中,研究了超高速鐳射沉積層和傳統鐳射沉積層技術製備的不鏽鋼塗層的組織特徵和耐腐蝕效能。超高速鐳射沉積塗層由於其較高的緻密性、細化的晶粒和位錯滑移與層錯堆垛結構的存在,在腐蝕溶液中形成了更加緻密和穩定的鈍化膜,表現出優異的耐腐蝕效能。

*感謝論文作者團隊對本文的大力支援。

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯絡,未經許可謝絕轉載至其他網站。