太陽能驅動空氣中的H2O和CO2製備替代燃料

文章出處:Remo Schäppi, David Rutz, Fabian Dähler, Alexander Muroyama, Philipp Haueter, Johan Lilliestam, Anthony Patt, Philipp Furler, Aldo Steinfeld. Drop-in fuels from sunlight and air. Nature 2022, 601, 63-68.

摘要:目前,航空業和航運業約佔人為CO2排放總量的8%,而旅遊業和全球貿易的增長預計將進一步增加這一貢獻。利用可充電電池驅動的電動機實現碳中和運輸是可行的,但對於長途商業旅行,尤其是航空旅行來說,即使不是不可能,也是一個挑戰。一種很有前途的解決方案是透過太陽能驅動的過程,從H2O和CO2中製造出替代燃料(石油衍生液體碳氫化合物燃料的合成替代品,如煤油、汽油或柴油)。在許多可能的方法中,熱化學途徑使用集中的太陽輻射作為高溫過程熱量的來源,具有潛在的高生產速度和效率,如果所需要的CO2直接從大氣中獲得,它就能提供真正的碳中性燃料。如果H2O也從空氣中提取,原料和燃料的生產可以安排在沙漠地區,那裡有高的太陽輻射強度和有限的水資源。雖然單個步驟的計劃已經實現,但這裡作者演示整個熱化學太陽能燃料生產的操作鏈:直接從環境空氣中捕獲H2O和CO2捕獲及運輸燃料的合成,一個5 kW的模組化熱試驗規模的太陽能系統在現場條件下執行。作者將進一步確定研究和開發工作,並討論將這些太陽能燃料推向市場所需的經濟可行性和政策。

利用直接空氣捕獲(DAC)獲得的H2O和CO2來生產太陽能燃料,迄今為止在很大程度上僅限於臺式或試點規模的單個步驟的演示。光伏-電解聯合系統可透過H2O和CO2產生太陽能燃料,但該裝置並沒有得到最佳化,間歇的太陽能制H2與連續的非太陽能碳氫化合物合成的耦合需要化石源合成氣的共同供給。

圖1顯示了作者的太陽能燃料系統,位於蘇黎世聯邦理工學院機器實驗室大樓的屋頂上。它的三個基本單元為:(1) DAC裝置,直接從環境空氣中共捕獲H2O和CO2;(2) 太陽能氧化還原裝置,利用集中的太陽能將H2O和CO2轉化為所需的CO和H2混合物(合成氣);以及(3) 氣-液(GTL)裝置,將合成氣轉化為液態碳氫化合物或甲醇。

DAC裝置由ETH的附屬公司Climeworks商業化,它將吸附-解吸迴圈應用於胺功能化的吸附劑,可同時從環境空氣中提取CO2和H2O。在環境溫度和壓力下吸附180分鐘/每次迴圈,在95 oC和0.1-0.3 bar下解吸43分鐘/每次迴圈。該機組可處理2000 m3·h-1的空氣流量,每天5.5次迴圈,每天產生約8公斤的CO2,純度為98% (其餘為空氣),每天產生20-40公斤的H2O (視空氣相對溼度而定),汙染物含量低於0.2 ppm的檢出限。在吸附步驟中,排出的空氣離開機組,捕獲了約40-70%的初始CO2含量。在解吸過程中,從DAC裝置中分離出來的CO2流在環境壓力下被收集在一個氣球型緩衝儲存器中,隨後壓縮到最大12 bar,並存儲在一個750 L的鋼緩衝罐中。H2O從解吸液中冷凝出來,儲存在塑膠緩衝罐中。根據需要,CO2和H2O都從緩衝罐輸送到太陽能氧化還原單元。

太陽能氧化還原裝置在集中的太陽輻射驅動下,透過熱化學分解CO2和H2O生成CO和H2。作者使用非化學計量的二氧化鈰(CeO2-δ)作為氧化還原材料,因為其快速動力學,晶體穩定性和豐度。替代的氧化還原材料,例如鈣鈦礦和鐵尖晶石,可能表現出優越的氧化還原效能,但尚未證明其穩定性與CeO2-δ相同。太陽氧化還原單元的核心氧化還原迴圈包括兩個步驟。在第一個吸熱步驟中,CeO2-δ被熱還原生成O2 (公式1)。在第二放熱階段,還原後的CeO2-δ與CO2和/或H2O再氧化生成CO和/或H2 (公式2和3)。因此,CeO2-δ沒有被消耗,整個反應的淨反應是CO2 = CO + 1/2O2和H2O = H2 + 1/2O2,但燃料(H2、CO)的生成和O2的產生在分開的步驟中進行。這樣就避免了爆炸性混合物的形成,並消除了高溫氣體分離的需要。該迴圈由下列反應和相應的標準焓變(ΔH°)表示:

催化劑氧化步驟:

1/Δδ CeO2-δ(ox) → 1/Δδ CeO2-δ(red) + 1/2 O2 (ΔH° ≈ 475 kJ per 1/2 mole O2) (公式1)

CO2還原步驟:

1/Δδ CeO2-δ(red) + CO2 → 1/Δδ CeO2-δ(ox) + CO (ΔH° ≈ -192 kJ·mol-1 CO2) (公式2)

H2O還原步驟:

1/Δδ CeO2-δ(red) + H2O → 1/Δδ CeO2-δ(ox) + H2 (ΔH° ≈ -234 kJ·mol-1 H2O) (公式3)

δ表示非化學計量-氧化還原程度的測量,在平衡狀態下,是溫度和氧分壓的函式。原則上,氧化還原迴圈可以在溫度-波動模式和/或壓力-波動模式下執行,以控制CeO2-δ的Δδ = δ(red) - δ(ox)的氧交換容量,從而控制每個迴圈的燃料產量。等溫操作,即只採用壓力擺動模式,由於熱力學作用,Δδ偏低。例如,在Treduction = Toxidation = 1200 oC的等溫迴圈,壓力波動在0.1-1 bar之間,只能得到Δδ = 0.003。作者採用溫度和壓力波動模式的結合,以最大限度地提高CeO2-δ的氧氣交換能力,從而提高每個迴圈的燃料產量。對於1500 oC和0.1 mbar的還原階段和900 oC和1 bar的氧化階段的典型操作條件,熱力學預測值會更高一個數量級,Δδ = 0.04。

太陽能反應堆的發展從早期的單片CeO2-δ設計發展到現在的網狀結構。如圖1所示,它由一個圓形孔徑的腔體接收器組成,透過石英窗密封,以獲取太陽的集中輻射(表徵吸收率 = 0.99)。該空腔包含由CeO2-δ製成的網狀多孔陶瓷結構,具有毫米和微米範圍內的雙尺度互聯孔隙,以增強傳熱和傳質。因為只有吸熱還原步驟需要一個太陽能輸入,作者使用兩個相同的太陽能反應堆,並透過交替集中的太陽能輸入,同時執行兩個氧化還原步驟。使用主太陽跟蹤拋物面聚光器耦合到次級平面旋轉反射器(圖1),可以實現所需的太陽聚光器焦點的交替(圖1)。對於1 kW·m-2的直接正常太陽輻照(DNI),太陽能聚光器在峰值通量濃度為5010個suns時交替提供高達7.7 kW的太陽輻射功率,而在每個太陽反應堆的60 mm直徑孔徑上,平均通量為2710個suns。

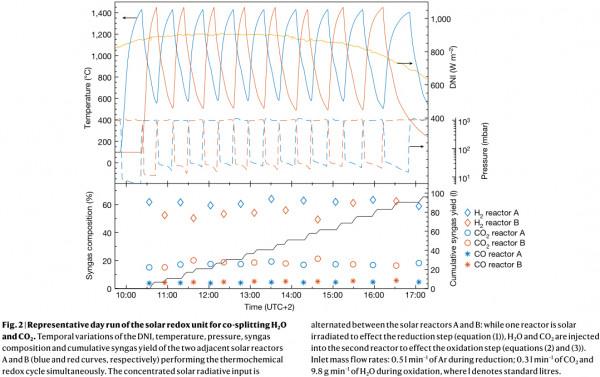

太陽能氧化還原單元可以分離純CO2,純H2O,以及同時分離H2O和CO2。在真空壓力下進行的還原步驟中,吹掃氣體(氬氣(Ar)或空氣)引導流體流動。此外,當同時將H2O和CO2共裂解時,在還原步驟之後注入Ar或CO2 (取決於目標合成氣的成分),在氧化步驟之前對空腔進行再增壓。惰性氣體的消耗能源,導致系統效率的下降,但它的使用可以避免。圖2顯示了一個代表性的7小時每天連續執行17個氧化還原迴圈的H2O和CO2的共裂解過程,生產96.2 L的合成氣(標準升,包括所有種類的H2、CO、CO2和Ar),其成分為59.5%的H2、4.6%的CO、17.5%的CO2和18.4%的Ar。氧氣質量平衡證實了H2O轉化為H2和CO2轉化為CO的總選擇性。合成氣的日質量比產率為12.81 L·kg(Ce)-1,累積摩爾比H2: COx為2.7。CO2-CO累積摩爾轉化率為15.1%;僅在CO2裂解時可獲得65%的峰值。這種轉化可以透過減少CO2的質量流量來進一步提高,但以減少合成氣的產量為代價。合成氣中未反應CO2的存在明顯影響累積摩爾比H2: COx,這是合成甲醇的關鍵,但與費託合成(FT)關係不大。在這一天的執行中,目標合成氣質量是適合甲醇合成的。由於DNI隨時間變化,因此調節入口氣體流量,以匹配還原步驟和氧化步驟的持續時間,使太陽能輸入在兩個太陽能反應器之間的切換沒有延遲,從而實現太陽能輸入的連續使用。圖中顯示了152次連續氧化還原迴圈中合成氣的組成、產率、迴圈變化和累積摩爾比H2: COx,合成氣的產量為1069.7 L,由58.4%的H2、5%的CO、18.6%的CO2和18%的Ar (同未反應的H2O縮合後)組成,累積摩爾比H2: COx為2.48。這種太陽能合成氣在GTL裝置中進一步加工成甲醇。

在太陽能氧化還原裝置的下游(圖1),分析了從還原步驟演變而來的氧氣流並進行了排氣。從氧化過程中產生的合成氣被分析後送到GTL裝置,首先壓縮儲存在5 L的緩衝氣體鋼瓶中,壓力最高可達250 bar。最終合成氣加工制甲醇是一項成熟的技術,使用的是商品化的Cu-ZnO-Al2O3催化劑(產品編號NO. 45776,Alfa Aesar),在230 oC和50 bar的填充床管狀反應器中進行反應。GTL單元的單通道摩爾轉化率為27%,得到純度為65%的甲醇,其餘為H2O (低於檢出限的汙染物,如乙醇和丁醇< 1 ppm,丙醇< 10 ppm)。其餘未轉化的合成氣透過GTL裝置迴圈多次。但隨著每次迴圈Ar濃度的增加,連續6次回收的合成氣被丟棄,總摩爾轉化率為85%。例如,圖2中7小時每天的代表性執行所產生的純甲醇量為3.2 cl。

根據GTL裝置中使用的催化劑的不同,合成甲醇所需的H2: COx摩爾比在2和3之間,而FT合成所需的H2: CO的摩爾比約為2。透過調節向太陽能反應器投料的H2O: CO2的比例,分別進行CO2和H2O的分離和/或簡單地選擇合適的合成氣收集的開始和結束時間,可以控制合成氣的組成,特別是H2: CO和CO: CO2的摩爾比。在所有的情況下,合成氣的純度和質量都適合GTL處理,並且可以定製用於甲醇或FT合成,而不需要額外的步驟來校正成分和/或分離不需要的副產物。具體來說,消除了吸熱反水氣變換步驟的需要。本研究將GTL裝置應用於太陽能合成氣制甲醇。煤油的FT合成是在兩個不同的實驗裝置中使用相同的太陽能反應堆設計獲得的太陽能合成氣:在一個高通量太陽模擬器中執行一個4 kWthermal的太陽能反應堆原型,在一個太陽能塔中執行一個放大的50 kW的熱太陽能反應堆。不需要像從石油中提取的碳氫化合物那樣去除任何雜質(例如硫化物、鹽和重金屬)。此外,FT基噴氣燃料是一種不含芳烴和硫的燃料,符合ASTM 7566標準規範,被認證為航空渦輪燃料;與化石基噴氣燃料相比,FT基噴氣燃料的燃燒顯示出大幅減少了煙塵排放。

在間歇的太陽照射下,整個系統在室外的穩定和成功執行,證明了將陽光和環境空氣轉化為純燃料的熱化學過程鏈的技術可行性。然而,將這種太陽能燃料推向市場將需要大量的流程最佳化和升級,這應得到政策計劃的支援,使市場能夠以商業規模引入。

大量的太陽能碟或聚焦在太陽能塔上的定日鏡場可用於將DNI放大並集中到所需的太陽通量濃度(C > 2000 suns)。為了瞭解所需的規模,一個商業規模的太陽能燃料發電廠可以使用,例如,10個定日鏡場,每個收集100 MWthermal的太陽輻射熱量,每天生產95000 L的煤油(假設總體系統效率η為10%),足夠為一架載有325名乘客的空客A350提供燃料,完成從倫敦到紐約的往返航班。目前的太陽能燃料系統使用一個5 kWthermal的太陽能反應堆,儘管一個10倍規模的太陽能反應堆已經在一個小型太陽能塔上進行了測試,一個額外的20倍規模仍然需要1 MWthermal太陽能反應堆模組,其中前石英視窗是限制元素。這個商業規模的太陽能塔預見了一組太陽能反應堆模組,每個模組都連線到六邊形的蜂巢式二次集中器上。進一步將太陽能反應堆元件陣列組裝到至少兩個簇中,並將定日鏡場交替地聚焦到每個簇上,將使迴圈的兩個氧化還原步驟能夠連續執行。在目前的硬體/軟體控制下,定日鏡場的重新聚焦應該是可行的,但其動力學仍需要在現場驗證。

一個商業規模的太陽能燃料工廠的佈局,有10個太陽能塔,每個100 MWthermal的輻射熱量。它的複雜性將與集中式太陽能發電廠相當,後者已經實現了增量擴張。估計土地足跡將為3.8 km2,其中80%被10個定日場覆蓋。各定日鏡場佈局(主動反射面 = 0.1 km2;定日鏡孔徑 = 6.7 m2)使用光線追蹤程式碼生成+31o緯度。DAC子系統所需的前部面積,基於模組化設計,使用目前太陽能燃料系統中應用的技術,大約為4500 m2,每年捕獲過程所需的大約10萬噸CO2,所覆蓋的土地面積還不到總土地足跡的1%。因此,DAC模組可以排列成一排,以避免排出耗盡CO2的空氣。假設ηsystem = 10%,這樣的太陽能燃料廠每年將生產大約34 × 106 L的煤油。相比之下,2019年全球航空煤油消費量為414 × 109 L;完全滿足全球需求所需的所有太陽能發電廠的總土地足跡約為4.5萬 km2,相當於撒哈拉沙漠面積的0.5%。

衡量太陽能燃料系統經濟可行性的一個重要指標是它的總能量轉換效率,即系統效率ηsystem (定義為液體燃料產生的熱值與系統輸入的總能量之比),這反過來又可以將過程鏈的三個單元的能量效率相乘而得到:ηsystem = ηDAC × ηsolar redox unit × ηGTL。在目前的示範,作者沒有嘗試最佳化單元的最大ηsystem。透過熱管理,DAC單元可以主要由低於100 oC的餘熱驅動,例如,可以從太陽能氧化還原單元獲得,而GTL單元可以自動進行熱操作,從而最大限度地減少太陽能氧化還原單元上下游的能源消耗。在DAC單元(解吸步驟低於0.1 bar)、太陽能氧化還原單元(還原步驟低於0.05 bar)和GTL單元(合成步驟高於20 bar)中,仍然需要電力來操作泵。然而,太陽能氧化還原單元的能量效率ηsolar redox unit占主導地位。這是將太陽能聚光器的光學效率ηoptical (定義為輸入到太陽能反應堆的太陽輻射能Qsolar與入射到太陽能一次聚光器上的DNI的比值)相乘得出的結果,太陽能反應器的太陽能與合成氣的能量效率ηsolar-to-syngas (定義為合成氣的熱值與太陽能和任何其它寄生能輸入的Qsolar之和的比值,如真空泵和/或惰性氣體消耗)。根據目前太陽能氧化還原裝置的測量效能,並考慮到抽真空和惰性氣體回收的能量損失,ηoptical = 59.6%,ηsolar-to-syngas = 1.9-3.8%,產生的ηsolar redox unit = 1.1-2.3%。此外,作者假設ηDAC = 0.90(考慮抽真空的能量損失,但考慮廢熱熱管理)和ηGTL = 0.75 (使用實測的合成氣-甲醇轉化和考慮氣體壓縮的能量損失,但假設自動熱合成)。因此,圖1中未最佳化的太陽能燃料系統當前ηsystem ≈ 0.8%。有幾項措施可以很容易地實施,以促進ηsystem。例如,透過最小化表面和跟蹤誤差,ηoptical可以提高到82%。值得注意的是,用於集中DNI的光學元件,例如太陽能盤和定日鏡場,已經為集中太陽能電站(CSP)建立了,儘管太陽能通量集中值較低,但從太陽能熱電到太陽能熱化學燃料,存在著大量的技術溢位。另一方面,ηsolar-to-syngas的數值較低,主要是由於變溫迴圈過程中的顯熱拒收,佔Qsolar的60%以上。這些廢渣可以透過溫躍層儲熱來部分回收,在900-1400 oC之間的溫度波動中,用Al2O3球填充床可以回收一半。如果能回收其中的大部分,則可以將ηsolar-to-syngas的值提高到20%以上。此外,還存在最佳化CeO2-δ結構的空間,例如透過3D列印的具有孔隙度梯度的層次有序結構來提高體積光吸收率。因此,透過最佳化的多孔結構、優質的氧化還原材料、改進的光學聚光、氧化還原步驟之間的熱回收和熱管理,使DAC和GTL單元能夠進行熱中性操作,ηsystem有超過13%的潛力,可能超過基於PV電解途徑的效率。這是因為後者需要利用太陽能電解H2O來產生大量過剩的H2,然後透過吸熱的RWGS反應消耗,得到適合GTL步驟的合成氣。相比之下,目前的熱化學方法繞過了太陽能發電、電解和RWGS步驟,並直接生產所需成分的太陽能合成氣,即三步轉化為一步。

對與本研究中論證的途徑類似的整個工藝鏈進行的技術經濟分析估計,飛機燃油成本為每升1.2-2歐元。這些成本值主要受能源效率(假設ηsystem = 4.4-11.7%)、CO2成本(假設每噸CO2成本為100歐元,與長期成本目標一致)和定日鏡油田的製造成本的影響,這通常佔太陽能燃料系統總投資成本的一半(假設為100 歐元·m-2,目前都位於100-150 歐元·m-2的範圍內,美國能源部Sunshot的目標是75 歐元·m-2)。這也解釋了燃料成本對太陽能反應堆效能的強烈依賴,因為ηsolar-to-syngas值越高,給定Qsolar的定日鏡場就越小;因此,太陽能聚光基礎設施的投資成本就越低。

在三個主要處理單元之間的介面上的輔助部件,例如氣體管道、壓縮機、儲罐和其它工廠平衡部件,都嵌入在燃料的給定成本值範圍內。在緩衝罐中壓縮和儲存CO2和合成氣佔投資成本的9.5%,但由於電力的消耗,對ηsystem的執行和維護費用有很大的影響;隨著系統的升級,最佳化整合以最小化儲存大小和邊做邊學是必要的。特別是,需要在太陽能反應堆中大量開發和實施熱回收,以實現經濟分析中假設的20%的ηsolar-to-syngas值。正如預期的那樣,太陽能熱化學燃料在具有高DNI (平均每年的值> 2,500 kWh·m-2)的沙漠地區生產最有競爭力。與生物燃料相比,生物燃料受資源供應的限制,全球航空燃料的需求可以透過使用不到1%的全球乾旱土地來滿足,這不會與糧食或飼料生產競爭。此外,對太陽能燃料生產鏈的生命週期評估表明,與傳統的化石噴氣燃料相比,80%的太陽能燃料避免了溫室氣體排放,每升噴氣燃料的排放量在0.1-0.6 kg的CO2當量範圍內,當使用建築材料(例如鋼鐵和玻璃)是用可再生能源製造的,因為噴氣燃料燃燒過程中排放的CO2量等於生產過程中從空氣中捕獲的CO2量。

由於太陽能熱化學燃料的初始投資成本較高,因此需要政策支援才能得到廣泛應用,首先透過規模效應和流程最佳化來降低成本,然後透過關鍵部件的大規模生產和實踐學習來實現。監管框架會隨著時間的推移而發展,以配合以下三個階段:初期研究與開發(R&D)和技術示範,市場創造和系統開發,市場競爭力。由於國際航空和歐盟碳排放交易體系的碳抵消和減排計劃旨在透過碳定價來減少CO2排放,而碳定價過低,無法支援太陽能燃料的市場需求,作者提出了一項航空部門支援計劃,該計劃將為第一代商用太陽能燃料發電廠創造一個短期市場。與歐盟委員會最近提出的政策框架一樣,這將採取航空燃料配額計劃的形式,強制要求航空燃料零售商或航空公司提供一定比例的燃料來自太陽能燃料的證明。這樣一項政策的初始成本將很小,在政治上是可行的,因為初始配額相對於整個航空燃料需求將非常低。例如,如上所述,一個商業規模的太陽能燃料發電廠有10個太陽能塔,每個塔的熱量為100 MWthermal,ηsystem = 10%,將產生不到0.01%的全球航空燃料消耗。即使一個初始成本超過每升10美元的太陽能飛機燃料(相比不足1美元每升的常規噴氣燃料)等前十的太陽能燃料發電廠建成,提供0.1%的市場份額的金融影響很小,同時使生產設施的部署。採用與CSP相同的技術學習速度(在15年內降低大約60%的發電成本),似乎對太陽能熱化學燃料也是可行的。重要的是,太陽能燃料可以利用現有的儲存、分配和利用基礎設施,因此不需要生產鏈以外的新技術。因此,利用太陽能和空氣可以生產碳中性碳氫化合物燃料的示範是一個重要的里程碑,在適當的政策支援下,可以啟動對航空部門長期脫碳至關重要的發展。