本文來自微信公眾號:TCT亞洲視角(TCTAsia)

“後處理成本可以佔到整個3D列印零件的30%。如果一家企業能在後處理端有這樣的小問題,那整個零件生產流程就會有大問題。”

AMT執行長JosephCrabtree和PostProcess Technologies總裁Bruno Bourguet對TCT講述了許多製造商對增材製造技術的挫敗感:“3D列印是世界上最令人感到神奇的技術之一,但當企業應用並擴大規模時,不得不需要把生產重心放在末端後處理。”

增材製造的概念是一種數字技術,其中零件是用CAD程式設計的,檔案上傳到印表機隨後逐層構建。之後需要除粉、去除支架、表面處理、表面密封、零件識別、運輸、分揀、包裝,這通常都不是數字化的。

FerroEcoBlast的增材製造後處理專家Benjamin Hlebec總結道:“這些過程需要大量的時間和勞動力,對操作員來說還會存在健康風險。基於這些原因,後處理流程自動化是提高效率、降低成本和改善操作員的健康和安全的關鍵因素。”

Bourguet告訴TCT:“當我開始接觸增材製造時,大家都在談論裝置的列印能力,列印解析度,但沒有人在討論成品零件是怎麼完成的。我認為增材製造技術必須在可追溯性、可重複性和可持續性方面與傳統技術相當,否則就不會被大規模採用。”

英國Rösler公司技術銷售經理Charles Popp也支援Bourguet的觀點。Rösler是一家基於傳統自動振動精加工技術構建後處理解決方案的供應商,同時也是PostProcess Technologies公司的合作伙伴。

Popp告訴TCT,通常情況下購買3D印表機時,後處理往往是完成列印後才想到的。Hlebec也指出後處理的價值往往被忽視或低估。缺乏整體考慮就會導致出現工程師被拉去完成列印部件手動後處理工作的情況。

AM Flow商務總監Carlos Zwikker在行業領先的服務提供商工作時看到了這一點。AM Flow公司針對增材製造後處理的繁瑣性開發了一系列連線的硬體和軟體解決方案,補充了AMT和Rösler等公司所提供的服務,在整個工作流程中跟蹤和追蹤零件。AM Vision是其核心,它使用基礎資料來識別零件;AM Logic收集相關資料,使使用者能夠控制工藝程序;AM Expert幫助最佳化工作流程;還能用於揀選和包裝產品。

這些產品允許使用者在零件的整個生命週期中進行洞察,並且支援航空航天和醫療領域的標準認證,Zwikker認為後處理自動化的最大好處是能夠縮短創新研發週期。他表示:“研發的新品在後處理自動化的情況下能夠更快地投入生產。如果我們有這種完全數字化的製造過程,這將影響我們的生產方式。這是增材製造的一大前景。”

西門子增材製造副總裁Karsten Heuser博士表示:“自動化本身並不是一種價值,它總是遵循整體成本、生產率和質量驅動的方法。透過這一點,企業可以確定哪種自動化適合解決自身的問題。

在AMT釋出DMS概念一年後,西門子與Dyemansion和EOS合作展示了虛擬增材製造工廠,演示了鞋底夾層生產線的自動化鏈路。藉助EOS P 500、DyeMansion的“從列印到產品”工作流程和西門子的軟體解決方案,確保了夾層的正確生產,並將生產成本降低了50%。雖然鞋子不會總是完美合腳,但自動化後處理對於降本增效和可持續製造的潛在好處是顯而易見的。

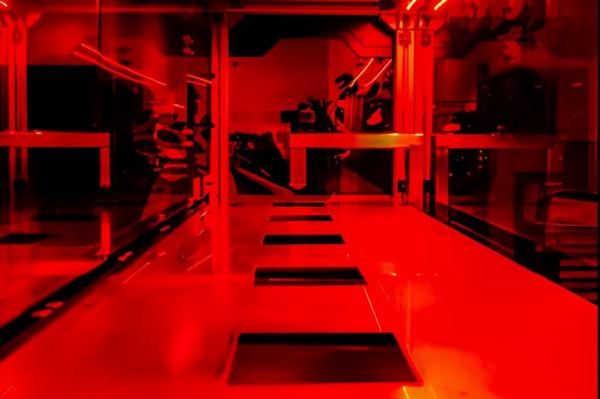

Bourguet表示:“我們的願景是在一個不用動手也不用亮燈的環境中,實現機器與機器自動對話。增材製造需要面向更遠的未來,並實現全程自動化。”

那麼這個願景如何實現呢? 行業專家們一致認為:團結協作、傾聽客戶的反饋還有更積極去推廣增材製造工作流都是必不可少的。

【關於海外專欄】

精選TCT海外編輯團隊的精彩行業分析內容,讓您瞭解海外最新的分析,實時與國際同步。專欄操刀包括TCT集團紅髮美女主編 Laura Griffiths和九五後編輯Sam Davies。關注微信公眾號:TCT亞洲視角,檢視更多海外專欄。