亮點

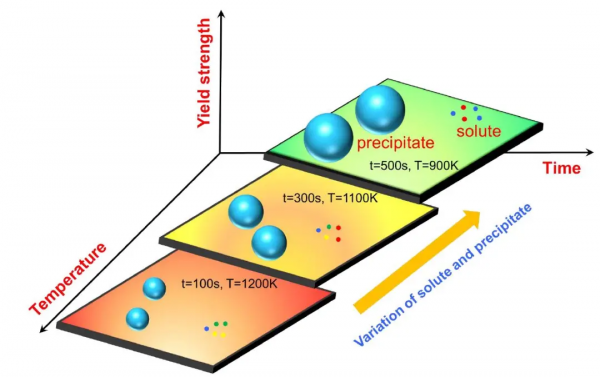

提出了在三維空間中合金時效過程、微觀結構和強度之間定量關係的統一模型,其中集成了冷卻速率有關的成分和沉澱粒度。該模型預測結果的偏差遠低於現有模型,同時揭示了固溶強化與沉澱強化的競爭與協同關係。該模型為在三維空間中設計效能優異的先進合金提供了重要的理論指導。

鎳基高溫合金由於其優異的高溫效能,在熱端部件中得到了廣泛的應用。其優異的高溫效能主要來源於受析出物獨特的微觀結構控制的固溶強化和析出強化。析出相的微觀結構引數取決於特殊的熱處理條件,因此普遍認為冷卻速率對鎳基高溫合金的組織演變和力學效能至關重要。

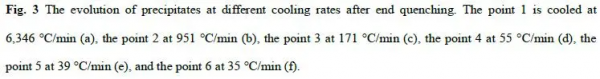

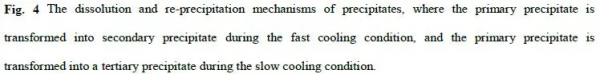

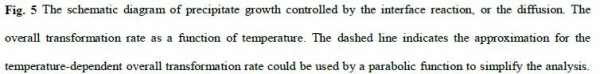

過去已有廣泛報道闡明冷卻速率和沉澱形態之間的關係,證明冷卻速率較高時,奈米級析出物的尺寸呈單峰分佈。而較低的冷卻速率會促進析出相的元素遷移,從而導致析出物尺寸偏大,呈雙峰和不規則立方狀分佈。透過熱力學計算發現,不同冷卻速率下析出物的成分變化是動力學因素關鍵,因此在經典-形核理論和擴散-生長理論的基礎上,建立了一個計算連續冷卻過程中析出相數量密度和尺寸變化的快速模型。此外,還開發了其他物理模型,致力於修正固溶強化和沉澱強化的經典理論,並試圖延伸到新材料上。然而,固溶強化和沉澱強化在熱處理過程中的競爭和協同機制鮮有報道,這為高強度合金的設計和工業應用帶來了巨大挑戰。

熱等靜壓(HIP)作為一種有潛力的先進粉末冶金(PM)技術,在以往的基礎研究中得到了廣泛的探索,以獲得優異的力學效能。該技術可以直接從疏鬆的金屬粉末中快速製備出緻密且具有優良微觀結構和力學效能的複雜部件,被認為是有效的SLM後處理方式。

近日,湖南大學李甲課題組聯合中南大學、美國田納西大學研究團開發了統一的模型,用於在3D空間中建立合金時效過程、微觀結構和屈服強度之間的定量關係。研究成果以題為“Modeling the competition between solid solution and precipitate strengthening of alloys in a 3D space” 發表於《International Journal of Plasticity》。該模型聚集了時效溫度、冷卻時間和基體成分3個獨立變數,控制著析出相的尺寸、體積分數和反相界(APB)能。

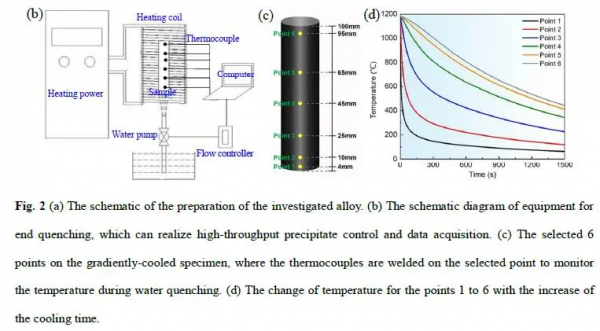

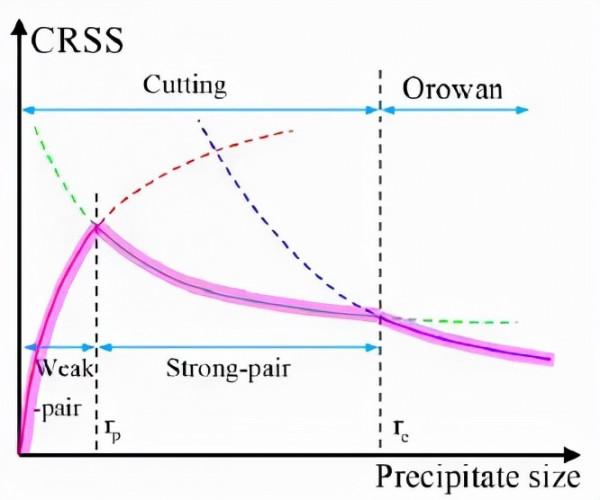

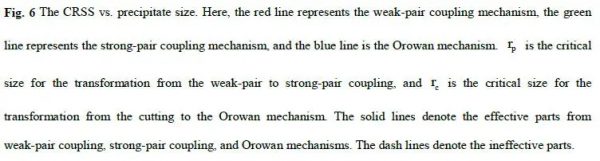

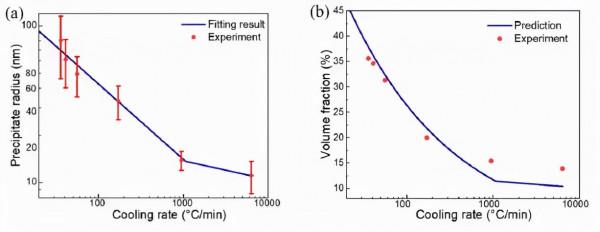

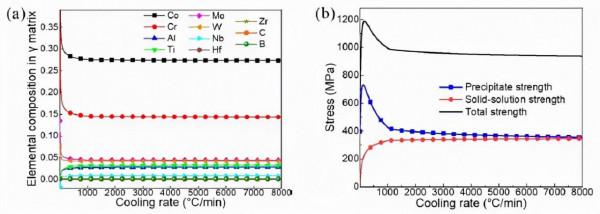

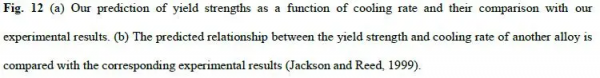

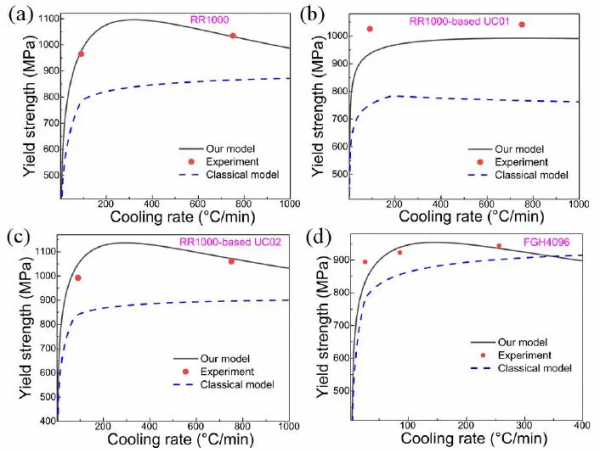

根據試驗資料,首次確定了析出相的尺寸和體積分數隨著冷卻速率的增加的變化。基於實際沉澱物的空間和統計分佈,提出了沉澱物強化模型。考慮到基體的組成變化,開發了固溶強化。透過結合沉澱強化和固溶強化,建立了屈服強度模型,並透過將沉澱物的溫度及時間依賴性尺寸和體積分數整合到強度模型中,開發了熱處理過程後的屈服強度模型。

結果表明,在三維空間中存在固溶體和沉澱硬化的競爭和協同關係。可以預測時效過程後析出相的尺寸和體積分數以及基體的成分,並將其整合到物理模型中以獲得合金的屈服強度。平均屈服強度偏差為4%,遠低於現有強度模型的15%,顯著縮短了開發週期。

隨著冷卻速率的增加,析出相的尺寸和體積分數減小,導致析出相強化先增大後減小,同時固溶體強化的單調增加。由於APB能量和基體成分的明顯變化,臨界冷卻速率在競爭與合作之間進行了協調,166 ℃/min時出現最大屈服強度。

綜上,該模型達到了96%的整體預測精度,填補了熱處理工藝和力學效能之間定量關係的長期空白。揭示了冷卻過程中固溶強化和沉澱強化對屈服強度貢獻的競爭機制。結果證明了冷卻速率會顯著影響基體成分和沉澱,從而控制了決定最大屈服強度的APB能量。該結果不僅深入瞭解了析出相的演化過程,定量預測了析出相的特徵,而且為在三維空間中調節熱處理工藝設計高效能合金提供了理論指導。

免責宣告:本文原創自期刊正式發表論文,僅供學術交流,資料和圖片來源於所屬出版物,如有侵權請聯絡刪除。

編譯:《特種鑄造及有色合金》雜誌社-彭瑾