年底了,選出一年中我認為最有價值的5篇文章。

這是2021年閱讀量最高和評論最多的文章之一。

不過,很多評論都是在質疑特斯拉創新的成功性。

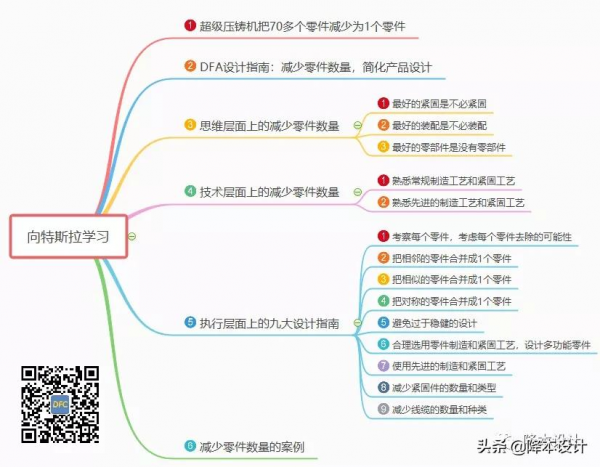

而我關注的是特斯拉創新背後的原理和思維方式--DFA設計指南之“減少零件數量、簡化產品設計”。

近年來降本設計諮詢實戰證明,這一指南是降本最有力的武器。

最近,特斯拉超級壓鑄機把Model Y中70多個零件減少為1個零件的文章刷屏朋友圈,大家又一次被特斯拉的創新精神折服。

作為DFMA的長期研究者和推廣者,我發現特斯拉的創新正是DFA設計指南“減少零件數量、簡化產品設計”的終極體現;在對馬斯克崇拜的同時,我對我從事的事業又多了一份信心。

當然,對於絕大多數的工程師和企業來說,特斯拉的這種創新實在是天馬行空、腦洞大開、足夠具有顛覆性,離我們的距離還很遠很遠。。。

但是,充分領悟特斯拉這種創新精神和思路,合理應用DFA設計指南“減少零件數量、簡化產品設計”在產品結構設計中,也完全有機會做一些微創新、做一些區域性的顛覆,同樣會對產品成本、質量和可靠性等帶來質的改觀。

01

特斯拉把70個零部件減少為1個零件

去年特斯拉釋出了一體式壓鑄機相關專利,該專利透過多向壓鑄機,可以在一臺機器上完成絕大部分車架的鑄造工作。

▲超級壓鑄機

Model Y車箱後部正是一體式壓鑄機技術的第一個應用。

馬斯克(Elon Musk)表示:“特斯拉正在使用鋁鑄件,而不是一系列衝壓件。我們將從70多個零件減少到2個零件,然後是1個零件,從而減輕重量,降低成本,並大大減少過去將70多個零件裝配在一起的固定資產投資”。

▲Model 3車箱後部有70多個零件組成

▲Model Y車箱後部合併為2個零件,最終變成1個零件

▲超級壓鑄件實物

02

DFA設計指南:

減少零件數量、簡化產品設計

特斯拉把70多個零件減少為1個零件正是DFA設計指南之首“減少零件數量、簡化產品設計”的終極體現。

▲《面向製造和裝配的產品設計指南》

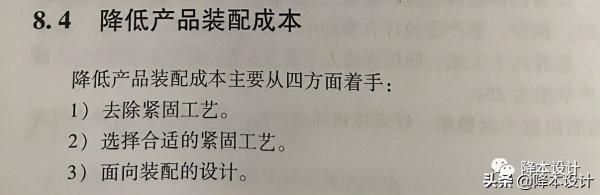

在DFC中,我也把去除緊固工序(本質上就是減少零件數量、零部件合併)作為降低產品裝配成本的第一個手段。

▲《面向成本的產品設計:降本設計之道》

在由此可見,減少零件數量、簡化產品設計在DFMA和DFC中的地位。

減少零件數量、簡化產品設計同樣也是蘋果的設計哲學。

在《喬布斯傳》一書中,Jonathan Ive說到:“只要不是絕對必須的部件,我們都想辦法去掉”,“為達成這一目標,就需要設計師,產品開發人員,工程師以及製造團隊的通力合作。我們一次次的返回到最初,不斷問自己:我們需要那個部分嗎?我們能用它來實現其它部分的功能嗎?”

03

思維層面上的減少零件數量

在思維層面上,工程師需要謹記埃隆馬斯克2019年在接受採訪時說過的一段話:

“I have another thing, the best part is no part, the best process is no process,” Musk said. “It weighs nothing, costs nothing, can’t go wrong … The thing I’m most impressed with when I have design meetings at SpaceX is, ‘What did you undesign?’ Undesigning is the best thing. Just delete it, that’s the best thing.”

"我還有另一件事,最好的零部件是沒有零部件,最好的工藝沒有工藝,"馬斯克說。“它重量為零,成本為零,永遠也不會出錯...最讓我震驚的是在SpaceX開設計會議時,‘你取消設計了嗎?’取消設計是最美妙的事情,直接刪除它,這是最美妙的’”

在2011年《面向製造和裝配的產品設計指南》第1次出版時,我也在書中表達過類似的觀點:“最好的產品是沒有零件的產品”。

這個觀點是我學習TRIZ最優理想解方法論之後,把該方法論與DFA有機結合後得出的,並一直作為我產品結構設計時思維層面上的指導。

從工程學的角度,為了更容易理解和執行,我稍微再改編了一下:

最好的緊固是不必緊固--在眾多的緊固工藝(例如螺絲、卡扣或者焊接等)中選擇一種最優緊固工藝時,可以考慮把零部件合併在一起、減少零件數量,從而根本上就不需要這些緊固工藝,不必緊固才是最優的緊固工藝選擇

最好的裝配是不必裝配--在千方百計去提高零部件之間的裝配效率、提高裝配質量、提高裝配良率、或者降低裝配成本時,可以考慮把零部件合併、減少零件數量,不必裝配的裝配效率、裝配質量和裝配良率才是最高,裝配成本才是最低

最好的零部件是沒有零部件--當工程師沉浸在(被困)某一個裝配細節之中,而無法自拔、找不到解決方案時,何不跳出裝配框子的限制,直接把零部件刪掉,可能會發現一片新大陸,這就是合併零部件的意義和價值所在。

04

技術層面上的減少零件數量

在技術層面上,工程師(或者產品開發團隊)需要主動去熟悉各種各樣的製造工藝和緊固工藝。

如果做不到熟悉,至少需要知道這些工藝的存在及其大致特點,並知道下一步如何去詳細學習。

只有當工程師熟悉各種工藝之後,才會有機會主動去選擇最合適的工藝,從而把原來多個零件的設計減少為1個零件的設計。

▲製造工藝和緊固工藝很多,看得有點暈

在《面向成本的產品設計:降本設計之道》中,我花了第4、5章整整兩章來介紹常見製造工藝和緊固工藝,正是這一目的。

可是被有些工程師吐槽說“太囉嗦了,真正有用的知識在最後幾章”,我的良苦用心誰懂?

在下一版中,我需要把寫作這幾章的目的和邏輯性表達得更清楚才行!

主動去熟悉各種各樣的製造工藝和緊固工藝真的是非常重要。

產品結構設計工程師在漫長的職業生涯中,可能會換很多工作,但是基本上很少有換行業。

這就造成了工程師僅僅對本行業常見製造工藝和緊固工藝熟悉,這往往會造成思維侷限,認為這個行業一直就是使用某種工藝,效能好、可靠性高,再開發新一代產品時就理所當然的沿用上一代的工藝。

以下是我培訓和諮詢的過程中經常發生的場景:

我發現有產品用了太多的螺絲,於是我說:可以使用卡扣(卡勾)來減少和避免螺絲的使用,這樣可以減少零件數量、提高裝配效率。

此時,一定會有人回答說:我們產品可靠性要求比較高,一直以來都是用螺絲,已經被驗證,使用其它方式過不了相關測試。

殊不知,在競爭對手的產品上、或者跨行業類似產品上,早就有了卡扣(卡勾)來減少和避免螺絲使用的先例。

大家如果有興趣,可以去看看伺服器行業減少螺絲使用的案例,再來對照您們行業的產品,也許你會發現我說的真的是那麼一回事。

延伸閱讀:乾貨 | 降本設計:伺服器背板緊固工藝的進化

同時,工程師(或者產品開發團隊)也需要與時俱進,時刻關注當下最先進最潮流的製造工藝和緊固工藝。

很多時候,我們對傳統的製造工藝和緊固工藝已經研究透徹,很難會有新的創新和突破,這時就需要靠先進的工業來解決問題。

特斯拉就是在這一點上取得突破,只不過特斯拉走得更遠,在當前沒有壓鑄機能夠滿足壓鑄巨大尺寸的車廂後座零件情況之下,同壓鑄機供應商一起去開發超級壓鑄機。

這也是為什麼我在《面向成本的產品設計:降本設計之道》一書中,第6章介紹“非常規(先進)的製造工藝和裝配工藝”的原因,希望能做到拋磚引玉的作用。

05

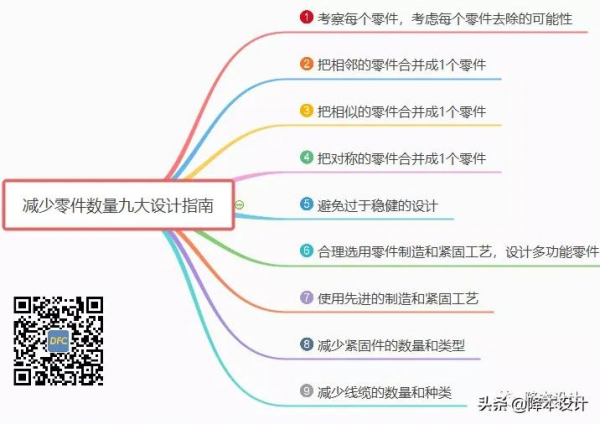

執行層面上的九大設計指南

在具體的執行層面上,可以按照以下九大指南進行。每一指南的詳細內容請參考《面向製造和裝配的產品設計指南》一書或者“降本設計”公眾之前的文章。

▲減少零件數量的九大設計指南

06

減少零件數量的案例

案例1

膠帶封箱器,透過DFA設計最佳化,零件數量由31個減少為9個,組裝工序由38個減少為11個,總組裝時間由4分鐘縮短為1分鐘。

案例2

排氣歧管,透過工藝的最佳化,使用熔模鑄造代替衝壓+焊接,把10個零件合併為1個零件。

案例3

汽車座椅支架,由3D列印替代傳統的衝壓+螺絲,把8個零件合併為1個零件。

案例4

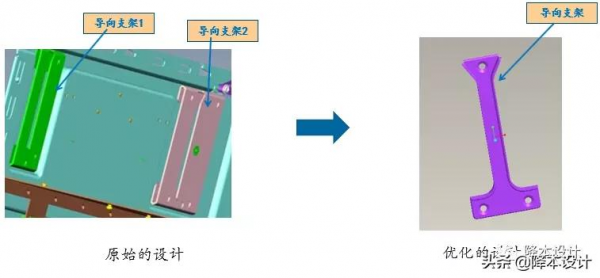

伺服器機箱前部的衝壓件由4個支架合併為1個支架。

案例5

兩個相似的導向支架由2個合併為1個。

案例6

兩個對稱的鎖釦支架由2個合併為1個。

07

寫在最後

特斯拉的創新無人能及,但是大道至簡,特斯拉把70個零件減少為1個零件的創新思路恰恰與DFA設計指南“減少零件數量、簡化產品設計”完全一致。

我們無法做出特斯拉式的顛覆式創新,但是俗話說思路決定了出路,我們至少可以去學學特斯拉的創新思路,從實施DFA(或者擴充套件到DFMA)的每一個設計指南做起,腳踏實地,同樣也可以為這個世界帶來一點點改變。

—END—

作者簡介:鍾元,著有書籍《面向成本的產品設計:降本設計之道》和《面向製造和裝配的產品設計指南》

只顧埋頭畫圖、不抬頭看路的工程師,

和一邊畫圖、一邊思考的工程師,

註定是截然不同的職場命運。

歡迎關注降本設計,一起洞察降本本質

降本內訓 | 降本諮詢 | 商務推廣 | 轉載開白

請私信