編輯推薦:本研究發現並揭示了多組分熵合金在高頻動態載入下獨特的變形機制,並提出了其在室溫下快速、低應力的結構成形工藝,可為先進材料的精密加工、結構成形、效能調控等方面提供新的技術途徑和理論基礎。

多組分合金是由多種元素混合而成,這種多組分固溶效應賦予了材料新的性質,透過調整元素組分及晶體結構,不僅可得到高強度、高韌性的力學效能,也可獲得耐高溫、耐極寒、抗輻射、抗腐蝕、軟磁性等一系列優異的理化特性。多組分合金作為一種潛在的結構、功能一體化材料,在光電、醫療、能源、航空、航天等諸多領域有著廣泛的應用前景,而其中一個關鍵問題是如何將多組分合金快速、高效地成形為所需的幾何形狀,以滿足特殊場景的應用需求。因此,多組分合金的載入變形機理及結構成形工藝一直是該領域的核心研究問題之一。

近日,深圳大學與美國田納西大學、南方科技大學及河海大學合作提出採用高頻超聲振動對多組分熵合金進行載入和成形,發現了其獨特的變形特性與微觀組織演化規律,並基於此提出了多組分熵合金的快速、低應力的結構成形方法。相關論文以題為“Ultrasonic-vibration-enhanced plasticity of an entropic alloy at room temperature”發表在Acta Materialia上。李真博士為論文第一作者,馬將教授和Peter K. Liaw教授為共同通訊作者。

論文連結:

https://doi.org/10.1016/j.actamat.2021.117569

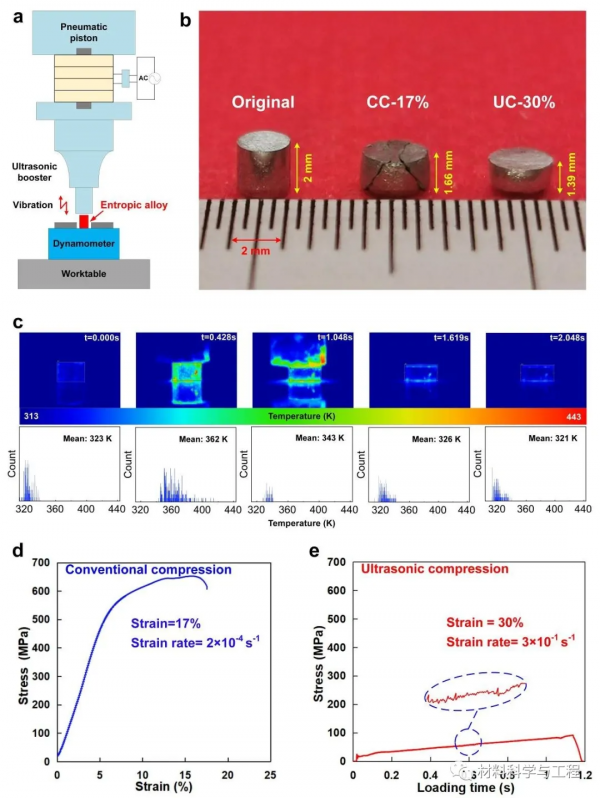

本研究採用的高頻超聲動態載入最大瞬時應變率可達103/s,迴圈載荷頻率20000次/s,在此載入模式下Al80Li5Mg5Zn5Cu5合金的宏觀變形特性如圖1所示,其最大塑性應變數由常規準靜態載入(應變率2×10-4/s)下的17%提升到30%,且超聲載入過程中的最大變形應力僅為98 MPa,不到材料壓縮強度(650 Mpa)的1/6,且變形在1秒內完成,平均應變率為0.3/s。在常規載入下,Al80Li5Mg5Zn5Cu5出現了典型的壓縮斷裂裂紋,而在高頻超聲載入下,其塑性應變數提升將近1倍,但是並未出現裂紋。同時,採用紅外熱像儀拍攝了高頻動態載入過程中材料的溫度場分佈,變形區域最高溫度為89℃,遠低於材料的軟化點溫度,熱效應對材料變形的影響可以忽略,因此,高頻動態載入顯著提升了Al80Li5Mg5Zn5Cu5合金的室溫塑性,並極大降低了變形應力。

圖1 Al80Li5Mg5Zn5Cu5多組分合金在不同載入條件下的變形特性:a高頻超聲動態載入示意圖,b常規載入(CC)和超聲載入(UC)下多組分合金的最大應變數,c超聲載入下變形區域的紅外熱像圖,d常規載入的室溫應力-應變曲線,e多組分合金超聲載入下的力學響應。

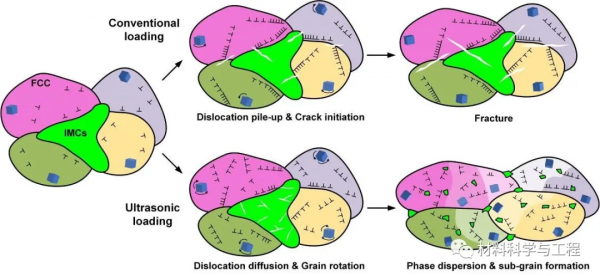

宏觀變形特性的變化必然與不同的微觀演化過程相對應。與常規載入相比,高頻超聲載入下Al80Li5Mg5Zn5Cu5合金的微觀組織出現截然不同的演化規律,研究發現Al80Li5Mg5Zn5Cu5合金由塑性較好的FCC α-Al相和硬脆的Al2Cu、MgZn2等金屬間化合物相(IMCs)組成,如圖2所示,因此,在載入變形過程中,塑性應變主要由FCC相容納,而IMCs相則會起到一定的強化作用。在高頻超聲動態載入下FCC相的晶粒發生顯著細化,同時,硬脆IMCs相也出現了顯著的細化彌散現象,平均尺寸由15 μm減小至6 μm,而常規載入沒有此演化規律。此外,高頻動態載入下的這種應力效應也使Al80Li5Mg5Zn5Cu5合金變形織構顯著弱化,而常規載入由於是單軸連續載入,會在變形區域形成顯著的Goss{110}<001>織構。

圖2 不同樣品的微觀組織結構分析:a 原始樣品和壓縮樣品的X射線衍射(XRD)圖,b FCC和IMCs相的透射電鏡(TEM)圖,c 不同相的選區電子衍射(SAED)圖,d 不同相的能譜(EDS)圖,e、f、g 原始樣品、常規載入(CC)和超聲載入(UC)樣品的電子背散射衍射反極圖,h、i、j 不同載入條件下樣品的相圖,k、l、m 不同載入條件下樣品變形區域的極圖。

Al80Li5Mg5Zn5Cu5合金超聲載入變形區域的TEM觀測也發現了FCC相的亞晶,以及高密度位錯和寬度約為120 nm的剪下帶,如圖3所示,說明FCC相產生了較大的塑性變形,而較為硬脆的IMCs相則出現了微裂紋,併產生顯著細化。對變形區域的晶粒取向分佈進行分析發現,高頻超聲載入使多組分合金的晶粒內部發生了多軸、大角度的轉動,顯著改變了區域性區域晶粒的優先取向,有助於容納變形過程的位錯胞,並有利於晶粒細化、形成亞晶,而常規載入下晶粒內部的尤拉取向角沒有發生顯著變化;高頻動態載入下變形區域的幾何必要位錯密度(9.39×1013 m-2)大於常規載入(6.17×1013 m-2),但是超聲載入的應力均化效應使位錯發生擴散並分佈更加均勻,從而減少了位錯塞積,有利於提升塑性極限,相比之下常規載入產生的位錯主要集中分佈於晶界區域,更易萌生裂紋。

圖3 不同載入模式下的微觀組織結構演變:a 超聲載入變形區域的透射電鏡(TEM)圖,b、c 常規載入(CC)和超聲載入(UC)模式下的晶體轉動和晶粒取向,d、e不同載入模式下變形區域的區域性取向差分佈及對應的幾何必要位錯(GND)密度。

高頻動態載入下,反射應力波的釋放對位錯塞積產生鬆弛效應,促進位錯擴散,抑制位錯在區域性區域的纏結和塞積,因此,多次載入迴圈後,變形區域的位錯密度高、分佈均勻,可有效減少裂紋萌生,提升載入變形的塑性極限。同時,動態載入優先啟用向低阻力方向滑移的位錯,並在變形區域產生更多可動位錯,這種擴散效應也有利於伯氏向量相反位錯的湮滅,使合金在變形過程中加工硬化行為顯著減少。此外,硬脆的IMCs相在高瞬時應變率下更易發生顯著細化,可消除FCC晶粒之間的粗大硬脆相,有利於多晶粒的協調變形。高頻動態載入下合金多滑移系的開啟和晶粒的大角度多向轉動,也有利於容納塞積的位錯,減少應力集中,並可顯著弱化變形織構。

圖4 不同載入模式下的微觀組織結構演變和變形機制示意圖

基於以上獨特的宏觀變形特性和微觀組織演化機理,採用高頻動態載入模式,對Al80Li5Mg5Zn5Cu5多組元合金進行了三維六邊形結構(直徑2 mm)和二維溝槽(深度80 μm)的模壓成形實驗,如圖5所示,模具的複製比率達到90%以上,最大載入應力為98 MPa,小於合金壓縮強度的1/6,且結構成形在1 s之內完成,實現了多組分熵合金的快速、低應力塑性成形。

圖5 Al80Li5Mg5Zn5Cu5合金的高頻動態載入結構成形

該研究得到了廣東省基礎與應用研究重大專案(2019B030302010)、國家自然科學基金(51871157)、深圳市科學技術創新委員會(JCYJ201704121111216258)、國家重點研發計劃專案(2018YFA0703605),廣東省自然科學基金(2020A1515110390)等資助。

*感謝論文作者團隊對本文的大力支援。

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯絡,未經許可謝絕轉載至其他網站。