江蘇鐳射聯盟導讀:

本文論述了用鐳射粉末床熔合(L-PBF)增材製造技術,在高溫平臺預熱下製備ti2alnb基合金樣品的過程。

摘要

採用鐳射粉末床熔合(L-PBF)增材製造技術,在高溫平臺預熱下製備ti2alnb基合金樣品。機械合金化後等離子體球化得到的Ti-22Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at. %)粉和Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at.%)氣體霧化(GA)粉末為原料。在600℃及以上的平臺預熱溫度下製備無裂紋樣品,而較低的預熱溫度會導致兩種粉末產生裂紋。機械合金化等離子體球化(MAPS)粉末的相對密度最高為99.3%±0.1%,而氣相霧化粉末的相對密度在99.9%±0.1%以上。

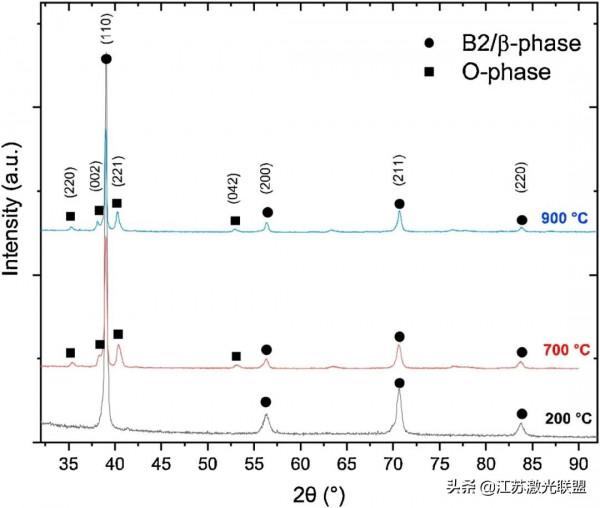

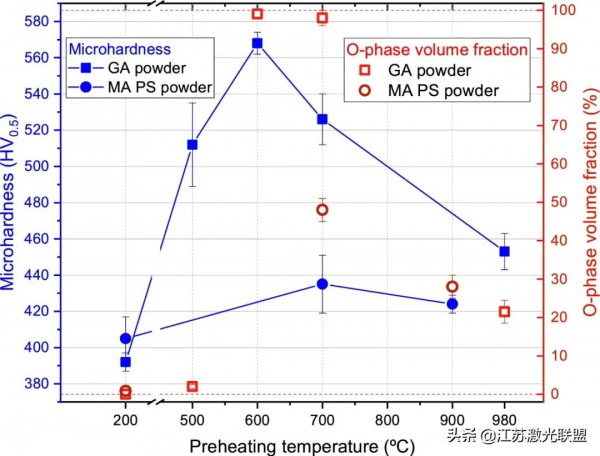

x射線衍射、掃描電鏡、電子背散射衍射分析表明,平臺預熱溫度對合金的組織和相組成有顯著影響。用差示掃描量熱法測定了相變溫度。在相對較低的預熱溫度下,發現了細小的B2/β胞狀組織,而使用600℃及以上的預熱溫度進行原位熱處理,形成金屬間化合物ti2alnb相。提高預熱溫度可以改善由MAPS粉末製備的樣品的化學均勻性。結果表明,MAPS粉末的顯微組織從完全B2/β到B + O, GA粉末的顯微組織從B2/β、B2 + O到完全O。當預熱溫度為700℃時,顯微硬度值最高,對應的o相體積分數最高。預熱溫度為980°C時,試樣的抗拉強度最高。

1. 介紹

鈦鋁合金被認為是最有前途的一類材料,用於汽車和航空航天高溫應用。早期開發的Ti3Al和tial基合金室溫延性差,限制了其應用。正交晶ti2alnb基(o相)合金是近年來發展起來的一種具有良好延展性的新一代鈦鋁合金。它們還以其先進的效能組合而聞名,如低密度、高強度、耐腐蝕和抗蠕變,以及工作溫度高達650-700°C。Ti-22Al-25Nb (.%)合金是目前研究最廣泛的正交晶合金之一。但為了提高其蠕變強度和抗氧化效能,需要新增Mo、Zr、Si等多種合金元素。

採用等離子體旋轉電極法(PREP)製備Ti-45Al-7Nb-0.3W粉末。

採用等離子體旋轉電極工藝(PREP)製備了Ti-45Al-7Nb-0.3W粉末(≤150 μm球形粉末)。上圖顯示了粉末的掃描電子顯微鏡(SEM)影象。使用自制SEBM機器。製作了各尺寸20毫米的立方體樣品。

傳統的ti2alnb基合金的鑄造和鍛造工藝由於涉及多個階段,成本高且難度大。它在形狀成形方面也有侷限性,因為正交晶合金有較差的成形性和偏析傾向。粉末冶金技術,如火花等離子燒結和熱等靜壓,已被用於生產鈦正交晶合金。然而,複雜幾何形狀零件的製造成本高且有限,機械效能有待提高。

傳統的焊接技術已成功地應用於鈦鋁合金的電子束或鐳射焊接,但金屬間化合物合金的熔焊連線仍具有挑戰性。tial基合金在焊接後出現了嚴重的冷裂紋。指出透過控制冷卻速度和焊後熱處理可以減輕裂紋。電子束焊接是連線鈦鋁合金的首選方法,但由於合金易發生冷裂,因此需要仔細控制焊接引數。

古埃及人使用銅和As塗層的金屬工具

金屬間化合物,也稱為金屬間合金,是由兩種或三種金屬或金屬和非金屬的原子組成的固相,它們的晶體結構不同於那些組成元素。金屬間化合物早在公元前2500年就為人類所知。埃及人和安納托利亞人用銅和As的金屬間化合物作為塗層來加強金屬工具 (見上圖)。在20世紀50年代和60年代,金屬間化合物的結構和效能被廣泛研究,結果發現了許多有吸引力的效能。近年來,Cr供應的戰略性質引起了人們對金屬間化合物作為含Cr合金替代品的興趣。自20世紀70年代以來,全球範圍內的研究對我們對金屬間化合物及其合金的組織和效能的基本認識作出了廣泛的貢獻。

增材製造技術已廣泛應用於製造幾何複雜性高、功能效能強的金屬零件。鐳射粉末床熔合(L-PBF),也被稱為選擇性鐳射熔化(SLM),由於其能夠生產高質量的幾何形狀複雜的金屬部件,受到了學術界和工業界的廣泛關注。它利用聚焦鐳射束,根據cad資料分層選擇性地熔合金屬粉末。

另一種AM工藝——選擇性電子束熔鍊(SEBM)已被用於製備鈦鋁基金屬間化合物。它使用電子束預熱粉末床至1000°C以上的能力已被證明是可行的,以生產無裂紋的γ-鋁化物零件。目前關於鋁鈦化合物的L-PBF的研究還很有限。由於鋁鈦化物易開裂,在AM過程中需要進行高溫預熱,以減小熱梯度,抑制裂紋的形成。

本文表明,生產無裂紋的tial基合金需要800°C的平臺預熱。在之前的研究中曾使用元素粉末“原位”製備Ti-22Al-25Nb合金。然而,該方法存在著微觀結構不均勻性和機械效能差的侷限性。研究中,採用氣霧化Ti-22Al-25Nb粉末,在200°C平臺預熱下,採用L-PBF法制備Ti-22Al-25Nb塊體樣品。雖然報告了良好的室溫拉伸效能,但可以假設少量的o相將導致較差的高溫效能。因此,需要對複雜合金ti2alnb基合金的L-PBF過程進行更詳細的研究,以確定在原位熱處理過程中促進金屬間相的形成並獲得較高的機械效能的工藝引數。

與此同時,化學成分複雜、效能適宜於AM應用的鋁化鈦球形粉末的商業可行性有限。通常採用氣體或等離子體霧化方法制備AM的粉末。機械合金化(MA)和等離子體球化(PS)工藝可以作為製備成分均勻、成本降低的球形粉末的替代方法。將不規則形狀的機械合金粉末放入高溫等離子體射流中,使顆粒快速熔化和凝固。PS過程中,熔化的顆粒在表面張力作用下凝固成球形顆粒。到目前為止,機械合金化等離子體球化(MAPS)粉末在AM中的應用還很侷限,尚未應用於鈦鋁合金。

本文研究了採用氣體霧化(GA)和MAPS粉末在高溫平臺上進行預熱的L-PBF工藝。採用Ti-22Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe(at. %) MAPS 和Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at. %) GA球形粉末,研究了不同平臺預熱溫度下L-PBF工藝引數對樣品相對密度的影響。在L-PBF工藝中實現了原位熱處理,促進了o相的形成。研究了200℃~ 980℃的預熱溫度對MAPS和GA粉末的形貌和o相數量的影響。透過拉伸試驗和顯微硬度測量來評估合金在不同條件下的機械行為。

2. 實驗程式

2.1. 材料

採用電極感應氣體霧化(EIGA)製備的Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at. %) 合金GA粉,並由AMCpowder提供。粉體的粒徑範圍為14 ~ 52 μm,平均粒徑d50 = 29 μm。

採用MA和PS工藝製備正交晶合金粉末。在不鏽鋼研磨介質的行星磨機上進行了初步實驗。將Ti、Al、Nb、Mo、Zr、Si、Hf、Ta(純度為99.9%)的混合元素粉末混合,得到Ti- 22al - 25nb -0.3Mo-0.2Hf-0.4Ta- 1zr -0.3Si (at.%)。採用美國UnionProcess公司生產的SD5實驗室磨粉機進行了粉末磨粉試驗。將初始元素粉末混合成合金成分,在270 rpm轉速和20:1球粉質量比的氬氣氣氛下,使用不鏽鋼研磨介質研磨12 h。經MA處理後,用TEK-15體系(Tekna, Canada)對粉末進行PS處理。採用氬氦氣作為等離子體形成氣體。噴粉速度為15 g/min,等離子體炬功率為15 kW。合成的MAPS粉末組成為:Ti-16Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at.%),表明Al在PS後由於蒸發而部分丟失。應用於L-PBF工藝的MAPS粉的粒徑範圍為24 ~ 98 μm,平均粒徑d50 = 63 μm。

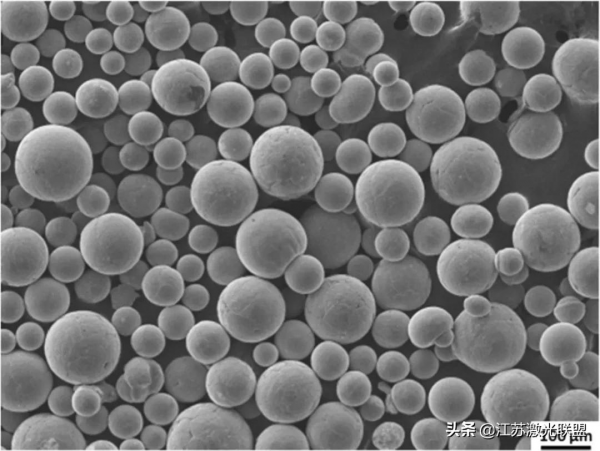

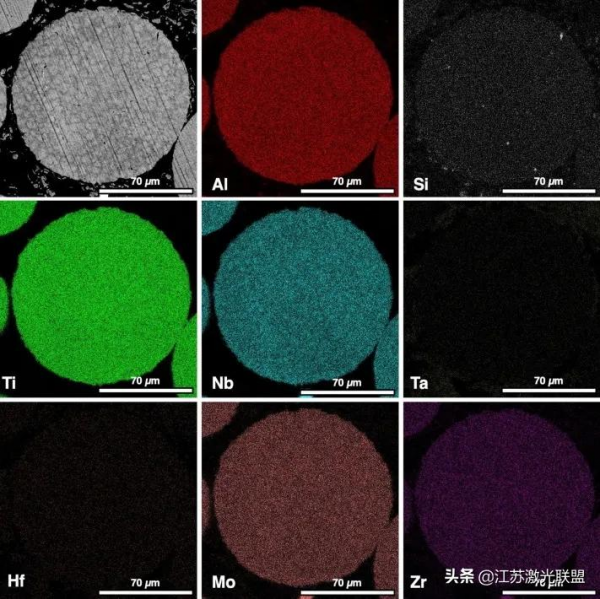

粉末經過PS和元素分佈後的顆粒拋光截面的BSE-SEM影象。

PS後粉末顆粒中元素分佈的EDS圖如上圖所示。可以看出,PS處理後的化學均勻性明顯優於MA處理後的初始粉末。PS處理後,合金元素在顆粒中均勻分佈。

2.2. 鐳射料層融合

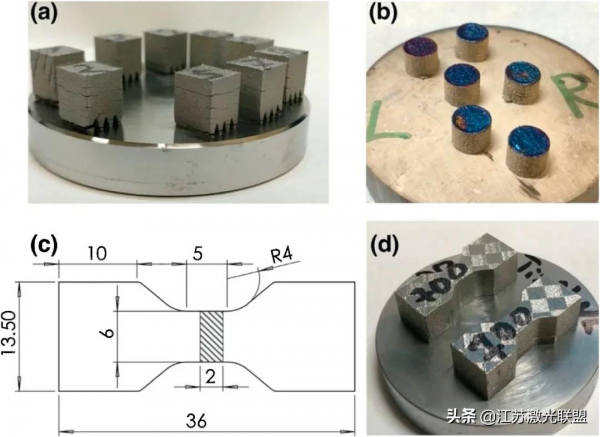

樣品採用AconityMIDI (Aconity3D GmbH, Germany) L-PBF系統製備。該系統配備了波長為1070 nm、最大功率為1000 W的光纖鐳射器。鐳射束直徑設定為80 μm左右。製作了直徑為10mm、高度為10mm的圓柱形試樣和邊長為10mm的立方試樣,用於引數最佳化和微觀結構研究(圖1(a, b))。樣品是在ti - 6al - 4v基體上,鉬基平臺上製備的。鉬平臺感應預熱至設定溫度,並由平臺下的熱電偶連續控制溫度。在L-PBF工藝開始之前,鈦基板被導電加熱到設定的溫度。工藝室不斷充滿高純氬氣,以使室中的氧氣含量低於20ppm。構建過程結束後,將平臺和樣品以大約5°C/min的冷卻速率冷卻至室溫。

圖1 在TPH = 200°C時,L-PBF製備的GA粉表面出現水平裂紋,而在TPH = 700°C時製備的MAPS粉表面出現水平裂紋;(c)拉伸貼片尺寸(毫米)及(d)預製預製件的照片。

將體積能量密度(VED)(公式(1))作為一個變數來研究L-PBF工藝引數對相對密度的影響。MAPS粉的ve範圍為55 ~ 78 J/mm3, GA粉的ve範圍為34 ~ 78 J/mm3。MAPS粉的平臺預熱溫度(TPH)為200 ~ 900°C, GA粉的平臺預熱溫度為200~ 980°C。鐳射功率(P),掃描速度(S),孵化距離(HD)和層厚(L)的值用於製備從MAPS和GA粉末樣品在補充材料中給出。L-PBF過程採用5 ×5 mm2正方形棋盤掃描模式,旋轉角度為67°C。

拉伸試驗貼片長度為36 mm,規格長度為5 mm,寬度為6 mm(圖1(c, d)),在給定TPH條件下,該貼片的相對密度為最高。僅用GA粉製備拉伸片,以評價TPH對材料強度的影響。每個點測試三個樣本。

2.3. 描述

將製備好的樣品沿構建方向(BD)切割拋光,進行微觀結構表徵。採用後向散射電子(BSE)模式的Mira 3 LMU(TESCAN)掃描電子顯微鏡(SEM)對其微觀結構進行了研究。用能譜儀(EDS)對樣品進行了區域性化學分析。在TESCAN Mira 3 LMU掃描電鏡上進行電子背散射衍射(EBSD),步長為0.5 μm,分析物相特徵。

用Bruker D8 Advance x射線衍射儀(XRD) (Bruker, Germany), Cu-Kα (λ =1.5418 Å)輻照,分析了粉末和製備樣品的相組成。

相對密度是用標準金相技術測量的,包括用光學顯微鏡(OM) Leica DMI5000(Leica, Germany)在50倍放大率下取拋光樣品的至少5個不同位置。然後使用ImageJ軟體將OM影象從大塊材料中分離出孔隙。定義為塊狀材料的影象的計算分數作為相對密度值。同樣的原理被用於評價樣品中o相沉澱的體積分數和厚度。

使用美國通用電氣公司的Phoenix Vtomex計算機斷層掃描系統對體素尺寸為10 μm的樣品進行x射線顯微斷層掃描分析(CT)。使用Avizo軟體將ct資料視覺化,並評估樣品的孔隙度。

用惰性氣體熔化紅外法和LECO TC-500分析儀(LECO,美國)測量氧含量。

DSC採用德國Netzch (STA409)分析儀,升溫速率為10°C/min,最高溫度為1400°C。採用90% Ar +10% H2 (vol.)氣體對試樣進行氧化保護。

採用比勒VH1150型硬度試驗機,在500 g載荷下,靜置時間為10 s。在每個樣本的隨機位置至少進行5次測量。

拉伸試驗採用通用試驗機(Zwick/Roell Z100,德國),拉伸應變為0.3 mm/min。在之前的測試中,拉伸片透過垂直於BD的電火花加工切割,以達到2毫米的厚度。拉伸方向垂直於BD,每個點用三個拉伸片來計算平均值。

部分試樣在拉伸試驗前進行熱處理,在950°C真空退火2 h,然後在爐內冷卻。

3.結果

3.1. 粉末特徵

鐳射衍射法測定的GA粉粒度分佈為:d10 = 14.6 μm, d50 =29.3 μm, d90 = 52.3 μm。顆粒呈球形和樹枝狀表面形貌(圖2(a))。GA顆粒截面(圖2(b))顯示了Ti和Al微偏析的等軸枝晶組織,與Ti- 22al - 25nb GA粉末[25]中的結果相似。從圖2(c)的XRD資料可以看出,GA粉的相組成為β/B2相,該相具有體心立方(BCC)晶格。這與Ti-22Al-25Nb GA粉末的結果一致。GA工藝典型的高冷卻速率使粉末中的β/B2相保持不變,而bcc相以外的第二相不會析出。

圖2 Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at.%) GA粉:(a)表面形貌和(b)具有樹枝狀結構的顆粒截面。粉末的XRD圖(c)顯示了β/B2固溶相峰。

MAPS粉的粒徑分佈為:d10 = 24.0 μm, d50 =63.3 μm, d90 = 98.5 μm。與GA粉末相似,MA和PS法制備的粉末表面呈現樹枝狀形貌(圖3(a)),截面呈現樹枝狀微觀結構(圖3(b))。一些MAPS顆粒的特徵是存在內部孔隙和富鈮區(圖3(c))。化學不均勻性表明Nb在MA和PS過程中沒有完全溶解,可能導致L-PBF過程後的化學不均勻性。XRD結果(圖3(d))表明,MAPS粉末由β/B2相和BCC晶格組成,與GA粉末相似。PS過程的特點是快速熔化和高冷卻速率,從而保留了β/B2相。

圖3 Ti-16Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at.%) MAPS粉末:(a)表面形貌,(b)具有樹枝狀結構的顆粒截面,(c)具有內部缺陷的顆粒截面。粉末的XRD圖(d)顯示β/B2固溶相峰。

MAPS粉的氧含量為0.720 wt.%, GA粉的氧含量為0.137wt.%。

隨著Fe和O的汙染,Al的損失約為6 at. %,以及一些顆粒中存在未溶解的Nb,表明需要進一步最佳化MA和PS工藝,以獲得更均勻的化學分佈和適當的化學組成。

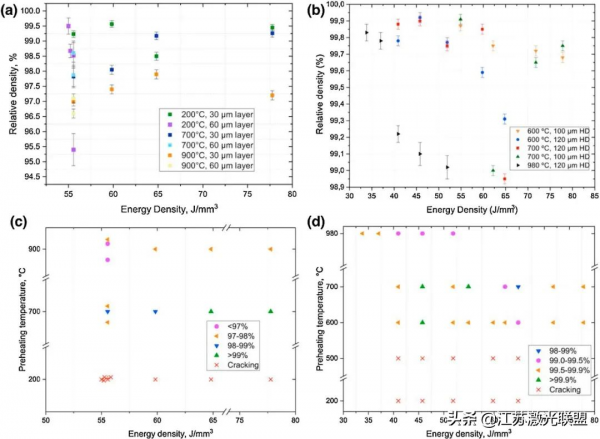

3.2. L-PBF工藝引數對相對密度的影響

圖4顯示了L-PBF工藝引數對使用MAPS(圖4(a))和GA(圖4(b))粉末製備樣品的相對密度的影響。兩種粉末,使用TPH energy = 200°C導致嚴重開裂的樣品。裂縫大多是水平(圖5 (a, b)),形成了由於熱應力高表明TPH energy = 200°C並不足以減少熱梯度L-PBF過程中。裂紋在試樣的整個高度(圖5(d))都存在,在某一特定區域沒有濃度。在TPH = 200°C的情況下,我們評估了來自MAPS粉末的開裂樣品的相對密度,而不考慮裂紋到孔隙的比例,結果如圖4(a)所示。將TPH提高到600℃,可以獲得無裂紋的樣品(圖5(C, e))。

圖4 L-PBF工藝引數對(a) MAPS和(b) GA粉末製備樣品相對密度的影響,以及(c) MAPS和(d) GA粉末製備樣品平臺預熱溫度和體積能量密度的工藝圖。

圖5 由GA粉末製備的樣品的截面顯示,在(a) TPH = 200°C, (b) TPH = 500°C時表面出現裂紋,而在(C) TPH = 600°C時表面無裂紋。在(d) TPH = 200°C和(e) TPH = 600°C時生產的立方體樣品的照片。

在77.8 J/mm3VED和TPH = 700℃時,MAPS樣品的最高相對密度為99.3±0.1%。當TPH值增加到900℃時,相對密度降低,因為相對尺寸較大的球形氣孔數量較多,說明TPH = 900℃導致熔體池過熱。使用GA粉導致總體相對密度更高(圖4(b))。大部分樣品的相對密度在99%以上。在TPH = 600和700℃下,分別在45.8和54.9 J/mm3 VED時獲得了99.9%以上的相對密度。當預熱溫度升高到980°C時,試樣的整體相對密度降低,可以認為是熔體池過熱的結果。從上述結果中得到的工藝圖如圖4(c, d)所示。對於MAPS粉,在TPH = 700°c時,兩組L-PBF引數組對應的相對密度> 99%。對於GA粉,三個引數集允許實現相對密度> 99.9%。

在TPH = 700°C條件下製備的相對密度≥99%的MAPS和GA粉末樣品進行ct研究。用於製備這些樣品的VED分別為77.8 J/mm3和45.8 J/mm3。根據ct結果(圖6),兩種樣品的孔隙度均低於0.05%,解析度約為10 μm。MAPS粉樣品的平均孔徑為30 μm, GA粉樣品的平均孔徑為25 μm。兩種情況下孔隙均以球形為主,說明這些孔隙是圈閉氣體形成的。氣體孔隙可能來自不同的來源,如封閉的保護氣體、熔融汽化或粉末顆粒內部的孔隙。

圖6 (a)在77.8 J/mm3 VED, TPH = 700℃時製備的MAPS粉末和(b)在45.8 J/mm3, TPH = 700℃時製備的GA粉末的孔隙體積的層析重建。

3.3. 預熱溫度對組織的影響

3.3.1機械合金化等離子體球化粉末

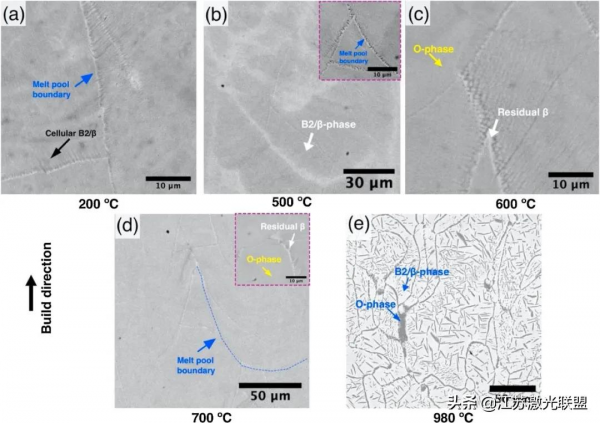

圖7為不同TPH下由MAPS粉末製備的ti2alnb基合金試樣的顯微組織。可以看出,L-PBF過程中的TPH對正交晶合金的顯微組織有顯著影響。當TPH = 200℃時,得到的合金主要由β/ b2固溶體組成,如圖7(a, d)所示,這與L-PBF獲得的Ti-45Nb合金相似。熔池邊界處出現胞狀結構,與熔池上表面相比,形成胞狀凝固前沿的形核位置增多。XRD結果(圖8)表明,在TPH = 200℃時,合金中只存在β/ b2相,並存在BCC晶格。合金顯微組織中存在富nb區,這是由於部分粉末顆粒的化學不均勻性造成的。Nb的熔點明顯高於其他元素,且在L-PBF處理後仍有部分未溶解。如圖7(A)所示,熔池邊界處出現少量微裂紋。隨著TPH的增加,元素在較高溫度下的誘導擴散使元素分佈更加均勻。從圖7(c, f)可以看出,在TPH = 900℃時Nb在合金中完全溶解。

圖7 BSE圖顯示了不同平臺預熱溫度(a, d) 200°C, (b, e) 700°C, (C, f) 900°C下,由MAPS粉末製備的ti2alnb基合金樣品的顯微組織。

圖8 XRD圖顯示了在200℃、700℃和900℃的平臺預熱溫度下製備的MAPS粉末樣品的相組成。

當TPH值從200°C增加到700°C時,b2晶粒內部形成針狀o相析出,表明在TPH = 700°C時進行L-PBF工藝時發生了原位時效。如圖14所示,TPH從200℃增加到700℃,o相體積分數從0增加到48%,顯著增加。從圖7 (b)可以看出,o相析出物分佈不均勻,在熔池底部區域數量最多,對應的是富al區。B2/β晶粒高度約為30 ~ 40 μm,沿熔池邊界延伸,為外延凝固。進一步提高TPH至900°C, o相體積分數(約28%)更小,析出物更粗。TPH = 700°C時,o相析出相厚度約為150 nm, TPH = 900°C時,o相析出相厚度約為800 nm。

圖14 平臺預熱溫度對採用MAPS和GA粉末製備的l - pbp ti2alnb基合金顯微硬度和o相體積分數變化的影響。

3.3.2氣體霧化粉末

圖9顯示了不同TPH條件下由GA粉末製備的ti2alnb基合金的顯微組織。在低TPH = 200°C時,顯微組織為單相β/B2固溶體(圖9(a)),類似於從MAPS粉末中獲得的樣品。對於赤黴素粉末,其顯微組織相對均勻。在TPH = 200°C條件下製備的樣品的相組成由XRD確定為僅由B2/β相組成,如圖10所示。

圖9 不同平臺預熱溫度(a) 200°C、(b) 500°C、(C) 600°C、(d) 700°C、(e) 980°C製備ti2alnb基合金樣品的微觀組織。

圖10 XRD圖顯示了平臺預熱溫度為200、500、600、700和980°C時製備的GA粉末樣品的相組成。

當TPH = 500℃時,形成了由B2/β相和o相組成的兩相微觀結構。XRD譜圖顯示主要為B2/β相寬峰和少量o相對應的小峰(圖10)。

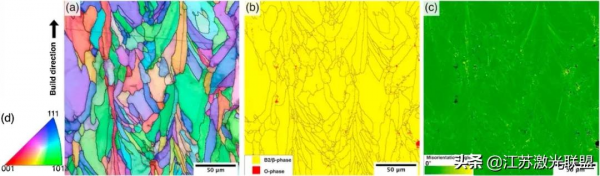

從BSE圖(圖9(b))中可以看出,熔池邊界附近有新月形的亮帶區域。在BSE影象中,原子序數高的區域相對於原子序數低的區域會顯得更亮,可以假設這些亮的區域具有Nb或其他高原子序數元素含量增加的特徵。然而,該樣品的EDS圖譜顯示其化學組成是均勻的,沒有任何富鈮區(圖11)。BSE影象也可以顯示由於晶體取向和/或相結構差異的對比。EBSD結果(圖12)顯示,TPH = 500°C時製備的試樣主要由B2/β晶粒和少量的o相組成,從圖12(b)中可以看出,o相主要位於B2/β晶界處。o相體積分數約為1.5%。B2/β晶粒主要沿BD延伸,部分晶粒向熔池中心傾斜。採用核平均取向偏差法確定樣本的區域性取向偏差。從圖12(c)中可以看出,較高的取向角在B2/β晶界中最為典型,但未檢測到高取向角強度的異常區域,表明研究區域內殘餘應力相對均勻。

圖11 在TPH = 500℃下,對GA粉末製備的樣品進行了EDS圖譜分析。

圖12 (b) B2/β(黃色)和o相(紅色)的分佈;(C) β相的核平均取向錯向圖;(d) β相的反極圖。

進一步提高TPH至600℃和700℃,熔體熔池邊界處形成了幾乎完全為o的微觀結構,且有少量β相殘留,如圖9(C, d)所示。XRD結果表明,相組成為單一的o相(圖10)。β相體積分數小,無峰。

當TPH = 980℃時,在L-PBF工藝中,B2/β晶粒內部(顏色明亮)以及晶界處細小針狀O相(顏色深)析出,形成B2 + O組織,如圖9(e)所示。XRD結果也證實了合金的相組成(圖10)。與TPH = 700℃時相比,o相的體積分數顯著降低,約為21%。在此情況下,熔池邊界不明顯,表明在此溫度下發生了再結晶。

從圖13可以看出,在600℃和700℃預熱溫度下製備的試樣在950℃退火後,組織由完全O轉變為片層狀B2 + O。這說明在退火過程中發生了O→B2轉變。從BSE-SEM影象可以看出,TPH = 600℃時的試樣熱處理後的b2相比TPH = 700℃時的試樣稍高。

圖13 在(a) TPH = 600℃和(b) TPH = 700℃條件下,950℃退火2 h後ti2alnb基合金試樣的顯微組織。

圖14平臺預熱溫度對採用MAPS和GA粉末製備的l - pbp ti2alnb基合金顯微硬度和o相體積分數變化的影響。

來源:Microstructure, densification, and mechanical properties of titaniumintermetallic alloy manufactured by laser powder bed fusion additivemanufacturing with high-temperature preheating using gas atomized andmechanically alloyed plasma spheroidized powders, Additive Manufacturing,https://doi.org/10.1016/j.addma.2020.101374

參考文獻:J. Kumpfert,Intermetallic alloys based on orthorhombic titanium aluminide,Adv. Eng.Mater., 3 (2001), p. 851, 10.1002/1527-2648(200111)3:11<851::AID-ADEM851>3.0.CO;2-G

江蘇鐳射聯盟陳長軍原創作品!