新能源汽車動力電池包層面重要的工作則是構建一個有效的防護系統,將各種方案和技術配置一個最適合自己的設計。由於雲母板的密度較大,並且是鋼性材料不易變形,很難做到與電池的充分貼合;而氣凝膠則成本昂貴,並且耐不住熱失控時電池爆炸產生的高溫。由上可知,現有的電池防護材料很難提供理想可靠的防護,一旦電池發生失火、爆炸,缺少可靠的隔熱材料進行隔離,不能有效的隔熱、阻燃。因此,針對上述技術問題,有必要提供一種新的用於動力電池電芯間的隔熱材料。

被動防護的很大一部分工作是傳遞給零部件企業或材料企業,他們需要提供好的防爆產品和耐火隔熱材料。而廣州市綠原環保材料有限公司研發的德耐隆改性耐火隔熱氈成本更低效果更好的抑制熱失控蔓延。

該產品由二氧化矽及陶瓷纖維氈複合製備而成,產品內部具有奈米級空隙可以減慢熱傳導,提供最低的熱傳導值,抗熱衝擊性優異。該纖維氈能夠在壓縮70%後完全回彈,能夠承受自身重量的數千倍的重壓而不發生碎裂,過千次壓縮迴圈測試後仍具有很好的回彈性。更重要的是,這種奈米氧化矽纖維氈能夠在1500℃丁烷火焰和液氮中保持良好的柔性,長期使用溫度為1200℃。高溫下穩定性好,不脆裂。可作為高溫隔熱密封墊,阻隔熱短路,熔融金屬處密封墊,隔離(防燒結)材料領域。

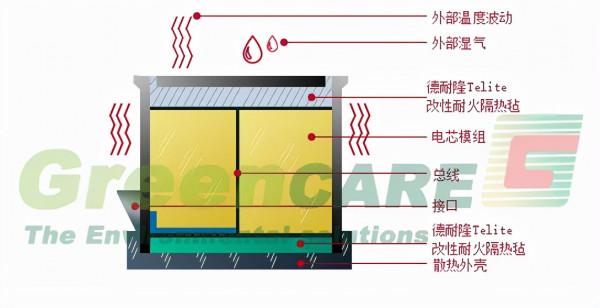

電池包中隔熱層佈置

電池包內使用的隔熱材料除了導熱係數低之外,還需具備阻燃、絕緣、柔軟槓高溫和質量輕等特點。

德耐隆改性耐火隔熱氈複合材料作為電池包的隔熱層,德耐隆改性耐火隔熱氈形狀可根據實際需求進行裁剪加工,由於電池包內模組表面形狀不規整,周邊佈置有高壓銅排和低壓線束,因此將保溫層仿形貼上在下箱體和上殼體內壁。

基於相變材料的抑制電池組高溫熱失控而填充製備了熱響應、超強、超薄(1 mm)的柔性德耐隆Telite改性耐火隔熱氈複合材料,用於分級抑制電芯之間熱失控蔓延。改性耐火隔熱氈中的改性材料在正常條件下具有可靠的導熱性,在高溫下具有較高的熱靈敏度。熱失控產生後隨著電芯的高溫會引起德耐隆改性耐火隔熱氈的汽化,伴隨吸收大量的熱量,並釋放大量的滅火劑。改性材料釋放後剩餘的德耐隆改性耐火隔熱氈,具有超低的熱導率小於(0.02W/m.k),可以繼續阻止熱量電芯之間傳遞,在一定程度上抑制系統級的熱失控。因此,帶有這種改性耐火隔熱氈的電池組在正常工作溫度下顯能夠正常熱管理,並且在異常條件下具有很高的阻斷熱失控的能力。此外,它具有可批次化生產、加工效能好、觸發溫度可調等特點,可用於製造一系列先進、安全、耐用的改性耐火隔熱氈。其應用領域甚至可以擴充到油罐應急材料、空間探測和消防裝置等。

特性

絕緣電阻:100MΩ(1000v絕緣電阻表)

介電強度:≥2000V/min無擊穿,無閃絡

耐火焰1200℃(5分鐘不燒穿)、無粉化無癢

符合環保標準、在火焰中燃燒時不產生有毒有害氣體

技術指標

產品密度150kg/m³(GB/T5480-2008)

長期服務溫度 -200℃至1200℃ (GB/T17430-1998;ASTM C 447)

壓縮強度(變形10%:≥67kPa;變形25%:≥250kPa)

產品憎水率≥98%(GB/T10299-2011)

導熱係數不高於0.02W/m.k(GB/T10295-2008;ASTM C 447)

加熱線收縮率<2%@650℃(ASTM C 356)

燃燒等級 A級(GB 8624-2012)

結語與展望

為了應對新能源汽車發展趨勢對於熱管理材料的嚴格要求,廣州市綠原環保材料有限公司推出一系列高效能材料。這些創新的高效能二氧化矽及陶瓷纖維相比於金屬重量更輕,比金屬零件有更高的設計靈活性,在高溫和冷卻液的工況下也可以長期保持效能。

從大量的實驗得知,溫度對電池包內部的影響是不能忽視的!為了減少重量及成本, 配件對材料減薄及實際保溫隔熱有持續的需求,然而這對於材料的可靠性甚至換熱效能都會帶來新的挑戰,未來也將透過保溫材料最佳化解決。

目前動力電池追求高能量比、高安全性和低成本,對電池組裝過程中的質量和安全性提出了更高的要求,無論是軟包電池還是方形電池,其電池間的隔熱材料均存在各種侷限性,無法同時滿足阻燃、耐酸鹼、輕質量、高緩衝效能、絕緣及低成本等要求。德耐隆改性耐火隔熱氈恰好實現熱觸發的吸熱、滅火和隔熱。基於德耐隆改性耐火隔熱氈的多孔特性和內部具有奈米級空隙可以減慢熱傳導,提供最低的熱傳導值,抗熱衝擊。德耐隆改性耐火隔熱氈的耐高溫效能和超低熱導率(0.02W/m.k)對電池熱失控蔓延過程影響較大。透過對熱失控傳播過程的分析,我們發現在德耐隆改性耐火隔熱氈熱管理條件下,熱失控具有“區域性性”的特點,德耐隆改性耐火隔熱氈能夠保護電池模組內的電芯之間不受熱失控產生的高溫的影響。