下面是詳細製作流程:

一、準備工作.

1、電纜主絕緣、外護套經測試合格。

2、電纜核相正確。

二、外護套焊銅編織帶

1、測量對比中間連線長度後,切掉多餘部分電纜。

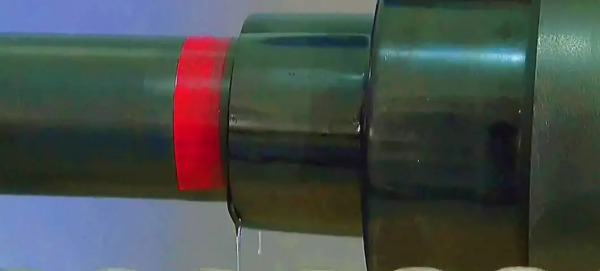

2、測量定位外保護套去除範圍,用相色帶標記測量距離。

3、分別剝去標記間電纜外護套,將露出的金屬護套清理乾淨。

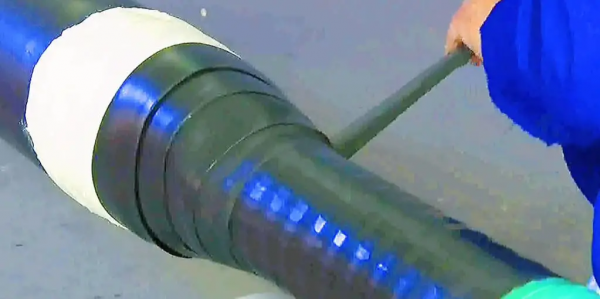

4、電纜金屬護套擴張喇叭口,清除電纜外護套石墨層,

金屬遮蔽層打磨,金屬遮蔽層鍍錫處理,

將銅編織帶紮緊於兩側金屬遮蔽層鍍錫處並焊牢。

三、電纜加熱校直

5、在電纜兩側護套剝開範圍纏繞加熱帶

6、將電纜加熱至75-80度,歷時3小時連續加熱校直,消除電纜內部機械應力,

加熱完成後用角鋁等工件將電纜夾直,避免電纜冷卻後彎曲變形,

四、電纜介面預處理

7、剝去兩電纜半導電緩衝層,測量定位電纜外半導電層剝開範圍,

用玻璃片將外半導電層刮乾淨,測量主絕緣剝削長度,

用剝削刀剝出線芯導體,用砂紙將主絕緣層表面打磨平整處理,

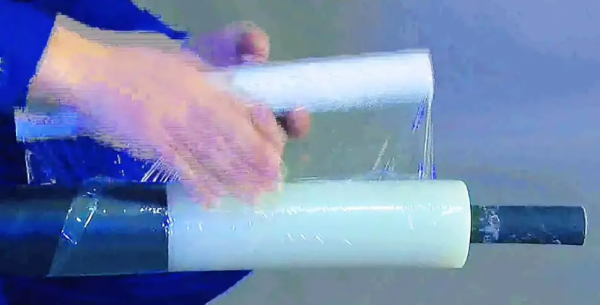

8、將主絕緣沿外半導電層部分清理乾淨後用保鮮膜做好保護,

9、用PVC膠帶將線芯纏繞做好保護,

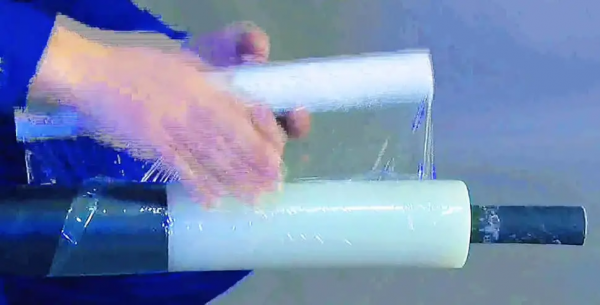

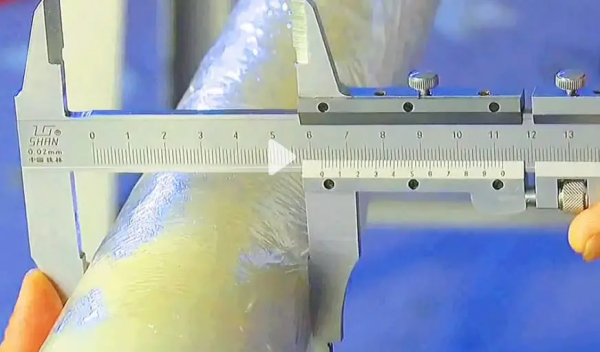

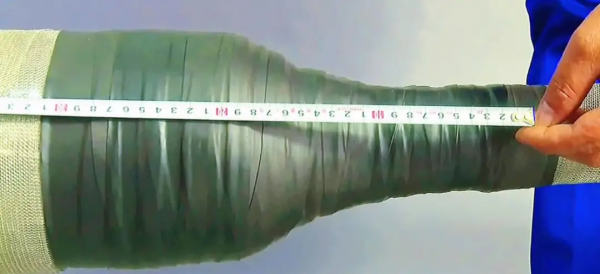

10、測量主絕緣與應力管內徑,確認主絕緣加工尺寸可套入應力管,

五、預套入主要裝置

11、將熱縮材料、銅管殼、密封圈分別套在電纜上,

12、去掉主絕緣部分的臨時保護,將主絕緣、外半導電層用酒精清理乾淨後吹乾,

均在主絕緣層表面、外半導電層表面及應力管內側塗抹矽脂,

用專用工具將應力管套在剝削較長端電纜上。

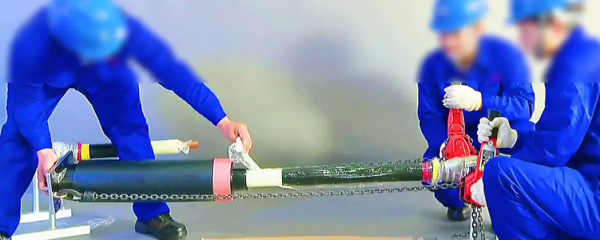

六、銅導體連線

13、直至露出該電纜絕緣末端,去掉電纜線芯上的臨時保護膠帶,

用粗砂帶將線芯導體表面處理平整,清潔吹乾後套上連線管,

確認導體插接到位後插入連線管內側,

14、選用合適口徑的壓模將連線管壓緊,

處理壓接完成後的邊沿稜角,處理乾淨後吹乾。

15、將螺釘將銅編織線擰緊固定在均壓套上,

銅編織線應被套在均壓套內側,

16、將兩半均壓套扣緊在中部凹槽繞上恆力彈簧,

最後在恆力彈簧上纏繞PVC膠帶。

七、安裝預製應力錐套管

17、測量定位應力管套裝範圍

18、去掉剝削較短側臨時保護,自兩電纜終端頭中心位置,

向剝削較短一側量取1/2應力管長度,用PVC膠帶做好定位標記。

19、再次清潔電纜絕緣表面、均壓套表面。

20、吹乾後在電纜絕緣表面、均壓套表面均勻塗抹矽脂。

用專用工具將應力管套裝至電纜中間連線位置,

八、應力錐套管的密封

21、在應力管兩端繞包防水帶。

九、恢復金屬遮蔽層

22、在金屬護套埠、外半導電層、應力錐處

分別繞包半導電帶填平應力錐處臺階,

23、自應力錐繞絕緣段開始,

先包一層鉛帶至電纜金屬遮蔽層斷口處。

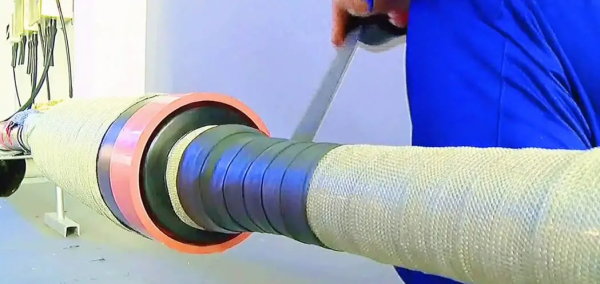

24、再從應力管絕緣段開始向電纜金屬遮蔽層繞包銅網帶,

用銅紮帶將銅網繞包端部拉緊並焊牢,

25、從應力管絕緣段開始向另一端繞包鉛帶,

26、從應力管絕緣段開始,

向另一端電纜金屬遮蔽層埠處繞包銅網帶,

十、第一次整體密封

27、用銅扎線紮緊後焊牢,

自應力管絕緣段開始向金屬遮蔽層方向繞包絕緣自粘帶,

同時將應力管端部臺階填平,絕緣層繞包層不少於8層。

28、絕緣層需蓋過應力管端部斷口處不少於200mm

29、套入應力管部位熱縮件並縮緊,

30、在兩熱縮管縮緊後搭接部位繞包防水帶。

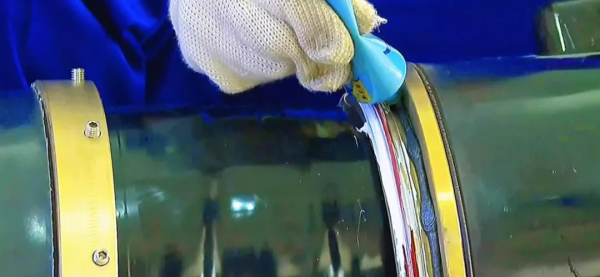

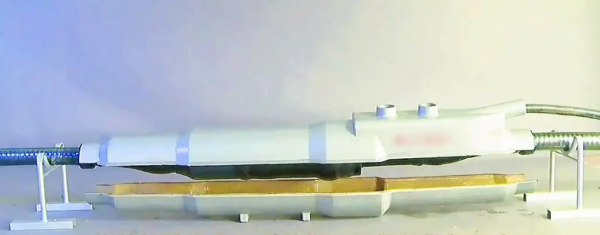

十一、安裝銅殼

31、在銅殼介面密閉圈處塗抹矽膠,

32、在兩銅保護殼組裝好,用螺絲擰緊均勻固定好。

33、在兩側金屬遮蔽層與銅殼末端搭接部分分別繞包填充帶,

直至其外徑接近銅保護殼埠內徑。

十二、銅殼與兩端金屬護套電位連線

34、移動兩保護殼至接頭中間,

調整銅殼位置,使銅殼兩端均勻搭接,

將金屬遮蔽層與銅殼做好搭接後紮緊並焊牢。

十三、銅殼的密封

35、在金屬遮蔽層與銅殼搭接處均勻敷上環氧泥,

完全蓋住金屬導電層。

36、在環氧泥範圍內繞包防水帶。

37、在環氧泥部位套入小熱縮管並縮緊。

38、在銅殼中間搭接部位敷上環氧泥並用防水帶做好密封。

十四、銅殼填充樹脂

39、將混好的樹脂澆入銅殼直至灌滿,

十五、全部密封

40、在灌漿口處繞包防水帶,將灌漿口密封好,

在灌漿口處繞包防水帶,將灌漿口密封好後用大熱縮管縮緊。

41、熱縮管口繞包2~3層防水層,

防水帶表面再繞包PVC膠帶加強密封。

十六、安裝接地線

42、製作安裝接地線,將銅殼利用接地線連線至接地箱。

十七、安裝玻璃鋼保護殼

十七、玻璃鋼保護殼密封並灌防水膠

十七、注膠口密閉、密封

全部製作完成