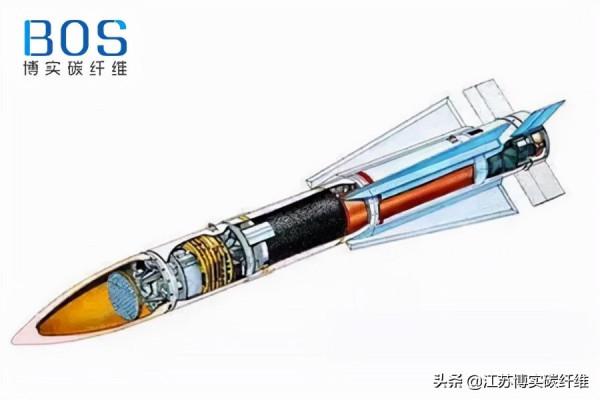

彈翼是導彈的主承力結構件。碳纖維複合材料彈翼可減輕掛機導彈的質量,增大射程和有效載荷。經過多年新究試驗,我們解決了大尺寸複雜構件的模具設計製造和帶有主接頭的骨架整體鋪層、固化、脫模等工藝難題,攻克了膠接、組裝等工藝關鍵,研製成功符合要求的碳纖維複合材料彈翼。該彈翼皮蒙和骨架全部用碳纖維製造,基體材料用環氧樹脂,整體結構質量比鋁合金壁板彈翼減輕40%以上。

為使碳纖維複合材料結構緻密和保證適量的含膠量,必須控制好固化溫度、壓力,時間三個引數,從而獲得最佳力學效能。樹脂在凝膠過程中,需適時加壓。加壓肘間過早,大量樹脂被擠出,出現複合材料嚴重貧膠,加壓時間過晚將產生空隙含量過高,複合材料疏鬆。加壓過早過晚都直接影響複合材料的力學效能。碳纖維複合材斜彈翼的零部件組裝、膠接固化是彈翼成型的最後一道工序,也是關鍵工序,因為這一道工序直接影響彈翼的外形尺寸和膠接強度,甚至影響彈翼與彈體連線裝配精度。

彈翼蒙皮和骨架的被粘接面用砂紙打平,用丙酮清洗乾淨:將膠膜從冰箱取出晾置,待膠膜變軟後剪裁所需寬度,放入被粘接面:將骨架和蒙放入模具內固定,以防止升溫固化過程時產生清移、錯動,確保彈翼外形尺寸和膠接質量。蒙皮在熱壓罐內固化成型:骨架在壓力機上固化成型:彈翼膠接組合在大烘箱內完成。

為了檢驗複合材斜彈翼的質量進行靜力試驗。導彈在飛行中,彈翼外表面承受分佈氣動載荷,面在結構內必然受到彎矩、扭矩、剪力的共同作用。複合材料的最大弱點是層間剪下強度差。如果按常規的靜力試驗方法,單純貼帆布拉片往下拉,不能真實反映彈翼實際受載情況,往往蒙皮提前被剝離開,面其它部位完好,因而不能真實地反映出彈翼試件的承載能力。

複合材料彈翼的強度試驗不能照搬常規的金屬彈翼的試驗方法。試驗時不僅應在翼的下表面貼帆布拉片拉,而且在翼的上表面也應有均布載荷壓。然而由於裝置條件的限制,均布壓應力難以實施,為此,設計加工一根橫樑,並與翼型面三分之一部位吻合。彈翼試驗時,在翼的上表面施加壓應力,上下同時對彈翼載入,比例分配為3:7。彈翼靜強度試驗時先載入到35%,退載到10%,再由10%載入到67%(即使用載荷);重複載入三次,最後一次載入至破壞。

經多次靜力破壞試驗,強度剛度均滿足設計要求,表明彈翼質量是可靠的,工藝是穩定的,碳纖維複合材料彈翼具有以下特點:質量減輕明顯。與鋁合金璧板結構彈翼相比,該彈翼質量減輕45%,從而達到了設計要求。承載較好。首次採取彈翼主接頭和各柘條、邊框條、整體成型工藝,確保彈翼的承載能力。最終已達設計載荷的150%,面且主接頭完整。材料來源豐富。該彈翼從研製到批試生產,都採用國產材料,不受國際環境的影響。效益顯著。鋁合金壁板結構彈測機械加工工序複雜,加工難度大,既費工又費料,原材料利用率只有8%;而複合材料原材料利用率可達98%,碳纖維材料可以充分地被利用,成型工藝較簡單,工時明顯減少,僅是機加工時的1/4,從而達到了省工、省料、降低成本之目的。