引言

我們華林科納研究了電化學沉積的銅薄膜在含高頻的脫氧和非脫氧商業清洗溶液中的腐蝕行為。採用電感耦合等離子體質譜監測Cu2+,利用x射線光電子譜監測矽片表面的氧化態,研究了薄膜銅的溶解和反應動力學。確定了反應動力學相對於心衰和氧濃度都是一階的。提出了一種涉及氧的Cu0和Cu1+的還原和氧化的動力學方案,這與實驗確定的反應動力學順序和在清洗過程中觀察到的不良銅殘留物在半導體晶片上的沉積相一致。我們研究目的是研究銅薄膜在含氟化氫和有機化合物的水溶液中腐蝕/溶解的動力學及其與銅互連DD過程的相關性。這種溶液通常用於工業中的等離子體蝕刻後清洗。給出了溶解氧、溶解氧和氟化氫濃度的動力學。

實驗

我們實驗使用銅在覆蓋矽晶片銅/矽襯底上進行。使用典型的工業電鍍裝置5、13均勻沉積銅膜,然後進行化學機械平面化步驟,以在DD過程中緊密模擬實際的銅表面。由四點探針法表面電阻率儀測定,銅膜的厚度為400奈米。

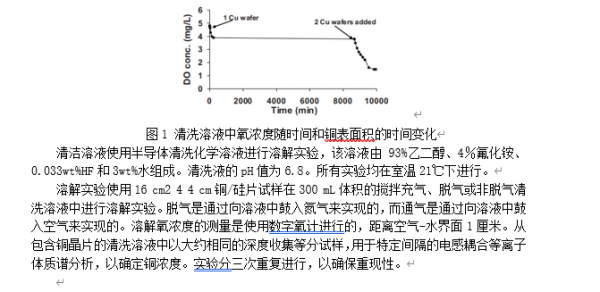

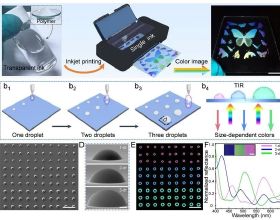

在進行溶解實驗之前,用0.49重量%的氟化氫進行表面處理,以確保表面清潔。進行了一組篩選實驗來研究用於表面清潔的HF溶液中的最佳浸泡時間。圖1描述了cleanH802的溶解氧濃度1分鐘的高頻治療是合適的。這種預處理提供了清潔的表面,在該表面上天然氧化銅被部分去除,以暴露出清潔的元素銅表面。晶片長時間暴露在HF中5分鐘沒有改變X射線光電子能譜XPS光譜,該光譜由於CuI和Cu08而呈現出峰。

結果和討論

我們討論了清洗溶液中鍍銅矽片的電化學腐蝕過程。腐蝕速率取決於空氣非脫砷溶液中溶解氧的濃度;隨著清洗溶液中氧濃度的增加,觀察到腐蝕速率增加。為了進一步探究氧化劑(如何影響腐蝕過程,我們研究了銅的濃度隨時間的變化,如圖1所示。在這裡,銅濃度最初增加後,隨後溶解速度明顯減慢。這一趨勢與溶解氧濃度無關。較長時間內銅的濃度取決於溶解氧濃度。因此,我們還測量了氧濃度隨時間的變化和晶片的數量。

結果表明,在50min內,一個時間尺度與圖中銅溶解的初始激增相當。清洗溶液中相應的氧濃度減小,達到SS。當以t=8700min浸在同一溶液中時,o2濃度在類似的時間尺度上進一步下降,達到新的較低的氧濃度1.5ppm。因此,腐蝕過程涉及氧參與正如進一步證明的那樣。

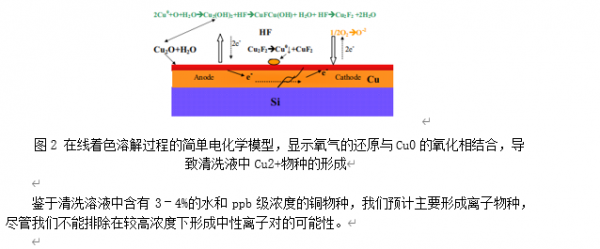

圖2提出了一個簡單的溶解過程的電化學模型,它描述了氧氣的減少與Cu0的氧化相結合,這可以透過清洗溶液中的歧化作用導致Cu2+物種的形成。

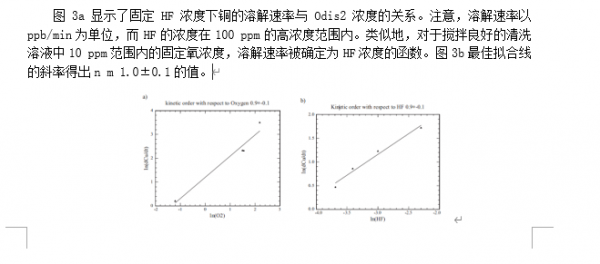

圖3 初始銅溶解速率與溶解氧和氟化氫濃度的關係圖可以確定動力學順序。銅的溶解速率以ppb/min為單位,而溶解氧和氟化氫的濃度單位分別為毫克/升和百分比濃度。

總結

我們提出了一個簡單的溼式化學清洗過程中銅溶解的動力學模型。它預測了實驗觀察到的涉及銅腐蝕的兩個關鍵成分DO和HF的一階動力學。如果消除了DO,則可以抑制銅的腐蝕速率。