導讀

研究了 Al-10Si-0.3Mg鋁合金壓鑄過程中不同澆注溫度對其組織演變及效能影響,結果表明,當澆注溫度為650 oC時,合金的力學效能與熱導率最優。隨著澆注溫度升高,合金冷卻速率減小,一次枝晶和二次枝晶間距增加,初晶Si及α-Al的尺寸增大,強度下降;氣孔數量增加,有效導熱面積減小,熱導率下降,合金的斷口中韌窩數量和尺寸減少,從而使合金的塑性降低。

隨著5G通訊時代的到來,交通與通訊領域產品的結構朝著整合化、輕量化方向發展,因此對材料散熱效能及承載能力的要求不斷增加。對於通訊和和交通領域複雜的散熱結構件,由於其壁厚不均,對材料流動性及散熱效能要求越來越高,使用鑄造鋁矽合金既可以滿足其成形性又能大批次生產。傳統的鋁矽系鑄造鋁合金,如ADC12的熱導率為92 W/(m·K),屈服強度為156 MPa,已經不能滿足其效能要求,國內研究者根據成分、工藝、組織效能展開一系列研究,以提高鋁合金的綜合性能。近年來日本開發了DMS系列及DX系列高導熱鑄造鋁合,其中DMS1、DMS3、DX17、DX19合金的熱導率高達150~210W/(m·K),然而屈服強度小於120 MPa,DMS5是ADC12的換代產品,熱導率大約為ADC12的1.6倍,屈服強度與ADC12相近。本課題自行設計的Al-10Si-0.3Mg壓鑄鋁合金具有良好的流動性,可熱處理強化,熱導率與DMS5接近,屈服強度高於DMS5,成形性與ADC12相當,耐蝕性優於ADC12,可以滿足新一代通訊器件及汽車散熱零部件對於較高熱導率及屈服強度的迫切需求。

澆注溫度對鑄件效能和質量有重要的影響,房元明等透過對鋁合金的連桿壓鑄件模擬,發現了澆注溫度對鑄件的缺陷有重要影響,王紹著等生產鋁合金汽車支架,使用近液相線的澆注溫度,可獲得均勻細小的球狀組織。採用JMatPro軟體模擬Al-10Si-0.3Mg鋁合金的液相線較ADC12高10 oC,選擇合適的澆注溫度對於改善其綜合性能有著重要的作用。當低溫澆注時,合金流動性降低,導致壓鑄充型較為困難,採用較高的澆注溫度會使合金的收縮增加,金屬液中的氣體溶解度增大,疏鬆和氣孔等缺陷容易產生,從而降低合金的效能甚至造成產品報廢因此。

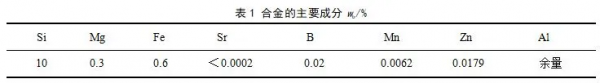

以自行設計的Al-10Si-0.3Mg為物件,本試驗的Al-10Si-0.3Mg系合金是成分,綜合考慮流動性、強度及導熱性,其化學成分見表1。採用的主要原料為99.9%的純鋁、2202結晶矽、純鎂錠、75%鐵新增劑。

1、製備過程

配製合金200 kg,在300 kg電阻爐中熔化,首先進行烘爐,待爐溫達到700 ℃時加入99.9%純鋁錠,熔化3 h,待鋁錠完全熔化並且鋁液溫度達到800 ℃時加入2202結晶矽,升溫至850~900 ºC熔矽,期間不斷攪拌,直至完全熔化。隨後加入鐵新增劑,攪拌,待完全熔化後加Mg,鎂塊完全浸入鋁液中,杜絕明火,攪拌5 min後進行熔劑精煉,精煉溫度為710-730 ºC, 精煉劑使用無鈉無鈣精煉劑,使用量按2 kg/t,轉速為250~350 r/min,氣體流量為5~10 L/min。精煉時間為20min。精煉完成後扒渣、成分達到稍高設計值時,取樣,在斯派克M12(LAB)直讀光譜儀上進行分析,成分合格後進行壓鑄,本試驗過程在同一爐次中完成,且順序為低溫到高溫。

採用DCC280 型 2 800 kN壓鑄機,其鎖模力為 280 k N,料柄厚度大約為 15 mm,採用模溫機控制模具表面溫度,設定為 200 ℃。壓射力為 330 k N,壓射時間為 3.5 s,冷卻時間為 2.0 s,壓鑄時充頭的行程位置:一快位置設定為 100 mm,二快設定為250 mm,選擇增壓的位置為280 mm,所成形的標準拉伸試棒見圖1。為了研究澆注溫度對試樣顯微組織、力學效能及熱導率的影響,一共製備了 650、680、720 ℃ 3組澆注溫度的試樣。

圖1. 壓鑄力學效能試棒及熱導率試樣

2、顯微組織及力學效能

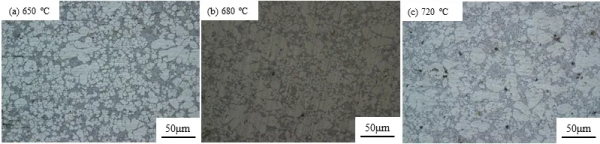

圖2為不同澆注溫度下合金的金相組織。組織中白色的圓狀與橢圓狀組織為初生α-Al,短小針狀與枝晶間白色α固溶體構成(α+Si)共晶,並且有少量初晶矽存在。黑色的點狀物為氣孔,由於合金的Mg含量較低,只有少量的Mg2Si呈顆粒狀態、魚骨狀、樹枝狀存在。另外,可以看出隨著壓鑄溫度升高,合金的氣孔逐漸增多,初晶Si及α-Al的尺寸增大,因為金屬鋁具有很好的塑性,但是其強度較低,然而隨著澆注溫度升高,合金中氣孔數量增加,致使金屬鋁的的塑性優勢難以體現,且初晶Si為脆應相,尖端及邊部容易造成應力集中,其尺寸增大致使合金的強度進一步降低。

圖2 不同澆注溫度時Al-10Si-0.3Mg鋁合金的微觀組織

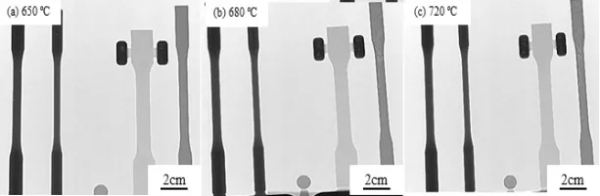

圖3 為不同壓鑄溫度下合金X光無損檢測圖。可以明顯看到隨著壓鑄溫度升高,鑄件中的氣孔逐漸增多,由650 ºC壓鑄時的點狀分佈的氣孔變成720 ºC時的網狀分佈的氣孔。當壓鑄溫度升高時,金屬液的冷卻梯度變大,凝固時的體積收縮量大,鑄件內部形成氣孔,這與鑄件金相組織中觀察到的結果一致。

圖3 不同澆注溫度下Al-10Si-0.3Mg鋁合金X光無損檢測圖

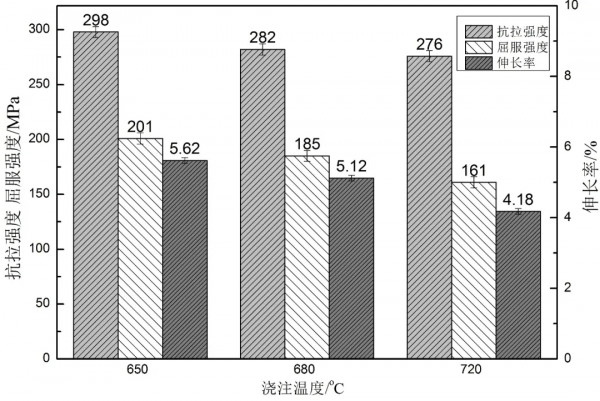

圖4為隨著壓鑄溫度的變化鑄件的力學效能。可以看出壓鑄件試樣的平均力學效能隨著壓鑄溫度的升高而降低。澆注溫度為650 ºC時,合金抗拉強度,屈服強度及伸長率取得最大值,分別為298MPa,201MPa,5.62%。當壓鑄溫度升高,其他引數(速度、時間、壓力)保持不變時,填充結束後壓鑄件的溫度會相應的升高,合金的凝固時間增加,導致其凝固速度降低,因此造成合金晶粒變得粗大,一次枝晶和二次枝晶間距增加,氣孔數量增加,從而導致合金的力學效能變差。壓鑄鋁合金的效能優劣取決於初生α-Al相、共晶Si、初晶Si、二次相金屬間化合物及氣孔的形態、大小和分佈。

圖4 不同澆注溫度時Al-10Si-0.3Mg鋁合金的力學效能

3、 Al-10Si-0.3Mg鋁合金熱導率及密度

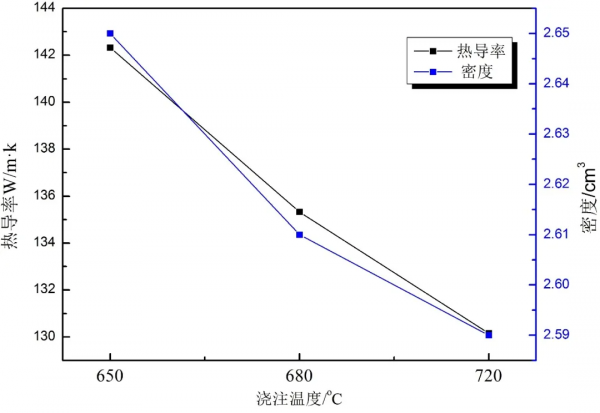

圖5為Al-10Si-0.3Mg合金的熱導率和密度。可以看出,隨著澆注溫度升高,合金的熱導率和密度均下降,這是因為,澆注溫度升高,合金中氣孔的數量增多,有效導熱面積減小,從而使得合金的熱導率下降。同時第二相貌的改變,造成晶格畸變增大。電子、晶格震動波和電磁輻射是金屬中傳導熱量的載體,傳導的總熱量是各載體傳導的疊加,金屬中存在大量的自由電子,能夠迅速實現熱量傳遞,電子傳熱是其主要傳熱方式。因此凡是對金屬內部的組織產生不均勻的因素,都會增加電子波的散射,從而導致合金的熱導率降低。

圖5 不同澆注溫度時Al-10Si-0.3Mg鋁合金的熱導率與密度

4、 Al-10Si-0.3Mg鋁合金斷口形貌

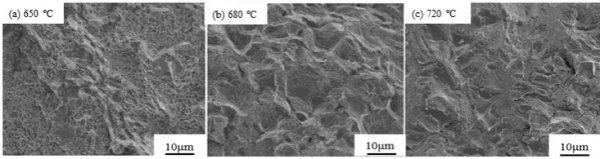

圖6是不同澆注溫度下鑄件拉伸後的斷口形貌圖。對於鋁矽合金來說,隨著枝晶尺寸的變小,合金的斷裂模式由穿晶斷裂轉變為沿晶斷裂。而本試驗中的合金組織中的第二相主要為金屬間化合物,初晶Si、共晶Si,這些第二相對合金的拉伸斷裂有很大的影響。當壓鑄溫度為650 ºC時,斷口表面有大量的韌窩,韌窩比較淺和小,在斷口表面大量分佈著準解理面,同時可以看到分佈著河流狀花紋,因此合金塑性相對較好,見圖6a。當壓鑄溫度升高到680 ºC時,斷口形貌中有撕裂稜存在,韌窩數量及尺寸減少,見圖6b。從圖6 c可以看出,720 ºC時斷口形貌存在平坦面且韌窩數量極少,使塑性進一步變差。

圖6 不同澆注溫度時Al-10Si-0.3Mg鋁合金拉伸斷口形貌

5、結論

(1)澆注溫度為650 ºC時,合金抗拉強度,屈服強度及伸長率取得最大值,分別為298 MPa,201 MPa, 隨著澆注溫度升高 ,冷卻速率小,組織中的初晶Si及α-Al的尺寸增大,一次枝晶和二次枝晶間距增加,合金的力學效能下降。

(2)隨著澆注溫度升高,合金吸氣嚴重,合金密度減小,有效導熱面積減小,從而使得合金的熱導率下降。

(3)透過掃描電鏡觀察斷口形貌,當澆注溫度升高時,合金的斷口中韌窩數量和尺寸減少,從而使合金的塑性下降。

文獻引用格式:閆俊,石帥,範衛忠,等. 澆注溫度對壓鑄Al-10Si-0.3Mg鋁合金組織演變及效能影響[J].特種鑄造及有色合金,2021,41(11):1 416-1 449.