摘 要:本文透過對制動系統的標杆測試,明確系統的效能指標,進行全制動系統的匹配設計,並將效能指標分解到關鍵零部件,透過DVP試驗確認設計目標是否達成。

隨著汽車行業的發展,對制動系統的安全性和舒適性的要求越來越高,汽車制動效能作為車輛安全的重要部分一直被關注。在車輛驗證及市場問題反饋中,汽車制動方面的問題比較多,如制動硬、制動軟等,制動系統問題頻發,如何降低系統問題的發生率,就需要進行全制動系統的匹配設計,識別關鍵零部件的特性缺失專案,最佳化制動系統的設計開發過程,從而提升車輛的制動效能。

1 前期策劃階段

前期策劃階段,需明確制動系統性能的標杆車型,進行標杆車型的制動系統資料測試,依據標杆資料分析,制定設計車輛制動系統性能指標。

1.1 明確制動系統標杆

依據產品策劃,按照設計車輛市場定位及顧客人群喜好偏重,確定標杆車。

1.2 測試標杆資料

1.2.1 踏板感覺測試

踏板行程—減速度測試;

制動主缸壓力/輪缸壓力—制動減速度測試;

制動系統空行程測試;

踏板行程—踏板力測試。

根據以上測試資料,記錄主缸壓力、輪缸壓力、制動踏板力、制動踏板行程、制動減速度等資料,繪製出如圖1所示的關係曲線圖。

圖1 關係曲線圖

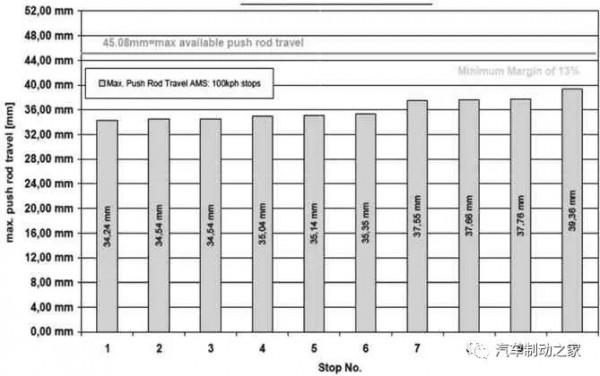

圖2 AMS測試資料

表1 制動系統性能指標

表2 邊界條件分析

圖3 制動踏板影響因素

表3 全制動系統關鍵零部件效能分解

1.2.2 法規專案測試

ECE-R13H附著係數利用率試驗;

單迴路失效試驗;

真空失效試驗;

HBA試驗;

正弦停滯試驗。

以上專案按照ECE-R13H法規要求進行測試,記錄測試資料。

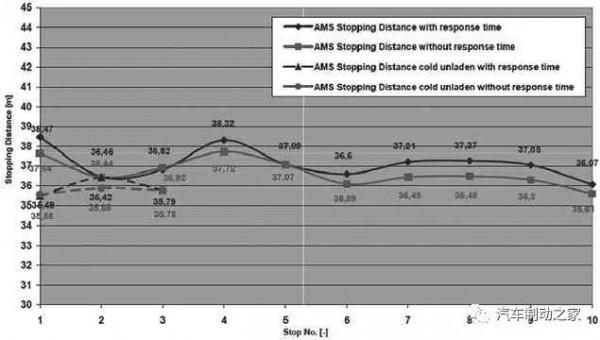

1.2.3 AMS測試

因其測試條件的嚴格性、苛刻性以及測試結果的公正性和可靠性,在歐洲很受公眾或者消費者認可。

測試方法:車輛滿載,以105km/h的初速度,連續十次緊急制動,初速度以100km/h開始算起,測量每次的減速度、制動距離以及制動盤的溫度。其目的是測試製動系統的抗熱衰退效能。記錄測試結果如圖2所示。

1.3 明確制動系統性能指標

綜合產品策劃定義、標杆車制動系統測試資料及現有產品的效能引數,按照標準規範制定設計車輛制動系統性能指標,見表1。

圖4 試驗裝置原理圖

圖5 AMS測試結果

2 制動系統匹配設計階段

依據前期策劃階段制定系統性能量化指標,進行制動系統匹配設計,對效能指標進行分解。

2.1 整車引數及邊界條件

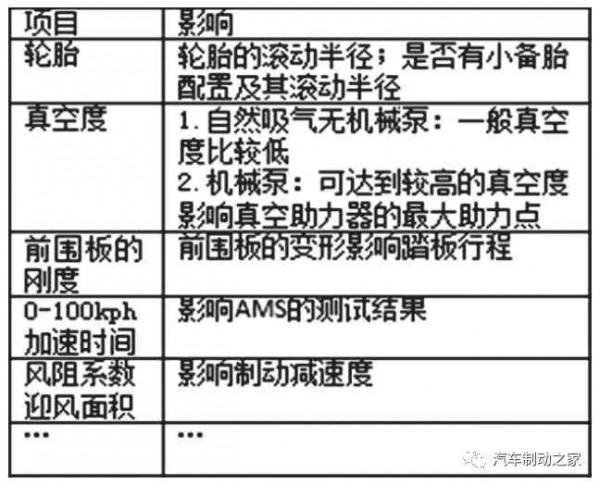

確定整車引數(空、滿載整車質量,質心位置等),分析影響制動效果的邊界,見表2。

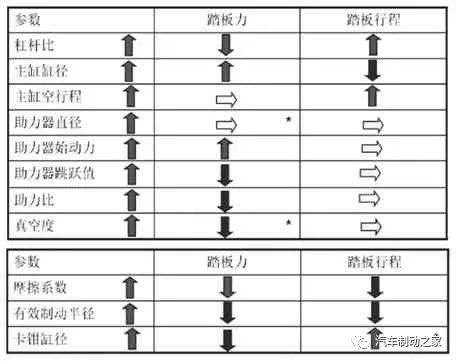

2.2 制動踏板感覺指標

根據測試的標杆資料,明確設計車型制動系統的效能指標,主要包含0.2g、0.5g、0.8g、1.0g減速度時制動踏板力、制動踏板行程、減速度的以及百公里的制動距離等,制動踏板影響因素如圖3所示。

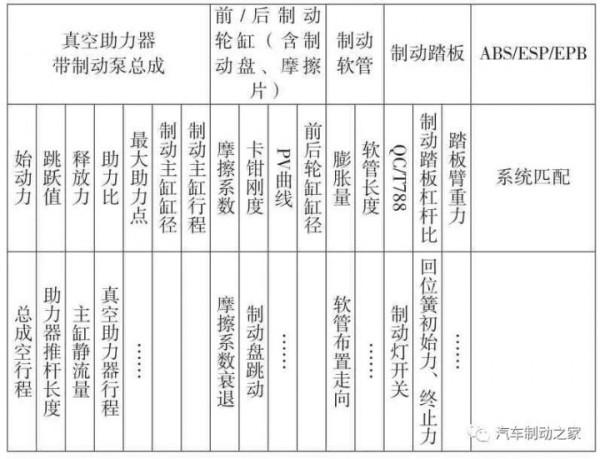

2.3 制動系統匹配設計

根據整車引數、配置和系統的邊界條件進行系統的匹配設計,在此階段中將制動系統的效能指標進行分解,分解到系統關鍵零部件:真空助力器帶制動泵總成、制動輪缸、制動盤、制動軟管、制動踏板等,主要效能引數見表3。

3 設計確認階段

3.1 系統DVP

利用測試裝置對試驗車進行全制動效能測試,試驗車輛及測試環境要求:

(1)試驗車輛至少進行100次制動盤磨合試驗;

(2)試驗前進行3次初速度100kph的緊急制動以提高制動盤和輪胎溫度;

(3)坡度<3%的平直瀝青路面,附著係數>0.8;

(4)在風速不影響測試結果的前提下進行測試(GB21670-2008);

測試裝置原理如圖4所示。

3.1.1 靜態測試

制動踏板力、制動踏板行程和主缸壓力測試;

測試系統真空度。

3.1.2 動態測試

踏板力-踏板行程-管路壓力-輪缸壓力-制動減速度測試。

測試系統真空度。

3.1.3 基於ECER13H的法律法規測試

行車制動測試;

應急制動測試。

3.1.4 AMS測試

用連續制動後的制動距離來評價整個制動系統的效能,測試結果如圖5所示。

3.2 主觀評價

進行制動踏板感覺的主觀評價,確認是否可以滿足顧客需求。

綜合以上系統的DVP測試和主觀評價確認系統設計匹配是否可行。

結語

透過制動系統各個階段的標杆確定、標杆效能測試、明確系統的效能指標,進行系統的設計匹配,並將系統的效能指標分解到關鍵零部件的關鍵效能;運用DVP進行試驗的驗證,記錄客觀資料,同時進行全制動系統的主觀評價,確認設計目標是否達成。對全制動系統的綜合評價同時檢驗制動系統各零部件開發的合理性和系統匹配設計的合理性,結合客觀資料和顧客需求,全制動系統的發展更能滿足市場的需求。

作者:魏樹林 張慧君

長城汽車股份有限公司技術中心